水洗工艺对PVB结构性能的影响研究

2022-09-28朱宝华严琦吴志飞

朱宝华,严琦,吴志飞

(安徽皖维集团有限责任公司,安徽 巢湖 238002)

汽车工业革命以来,汽车产业已成为世界各国重要的支撑产业之一,特别是近年来,随着世界各国环保意识的增强,迎来了新能源汽车产业的进一步蓬勃发展。作为汽车产业大国,我国的汽车产业已取得了长足的发展。然而,我国汽车产业大而不强,关键核心技术掌握不足,其中汽车安全玻璃用PVB胶片等关键材料被国外垄断。聚乙烯醇缩丁醛(PVB)胶片是由PVB树脂经塑化挤压成型的一种高分子薄膜材料,具有高透明度、高机械强度、粘结性能优异等特性,作为汽车安全玻璃的核心材料被广泛应用[1]。汽车安全玻璃用PVB胶片作为一种高附加值产品,其PVB树脂原料合成配方、加工技术等因受多参数的影响而异常复杂。目前,美国首诺、杜邦,日本积水、可乐丽等国际大企业几乎占据全球90%的市场份额。我国的汽车安全玻璃用PVB胶片研究历史较短,产品质量与国外产品相比还存在较大差距,无法满足汽车安全玻璃要求。

作为汽车安全玻璃用PVB胶片的核心原材料PVB树脂的性能在很大程度上决定了最终胶片的性能。其中,PVB树脂由聚乙烯醇(PVA)和正丁醛在酸性催化剂存在的条件下经缩醛化反应而制得。PVB树脂由不同比例的乙烯醇、乙烯醇缩丁醛和醋酸乙烯酯单体所组成,其中乙烯醇缩丁醛的含量决定了最终产品的拉伸强度、非晶体性、透光性、相容性及韧性;乙烯醇含量与产品的水溶性、粘结性及抗撕裂性密切相关;醋酸乙烯酯的含量在某种程度上则决定了样品的耐水性[2]。研究表明,PVB树脂内不同单体的比例大小对PVB树脂的最终性能影响很大。因此,准确控制乙烯醇、乙烯醇缩丁醛和醋酸乙烯酯的比例对精确把控PVB树脂产品的性能具有重要意义。当前,国内普遍使用的PVB树脂合成方法为沉淀法,即以聚乙烯醇(PVA)为初始原料,水为溶剂,在适当的酸性催化剂存在下,加入正丁醛溶液,经低温缩合、升温熟化,再经碱性中和反应、水洗、干燥等工序而得到最终成品[3]。毫无疑问,沉淀法合成PVB树脂的每一道工序都对PVB树脂的最终性能具有重大影响。研究发现,水洗工序中的单次水洗用量、水洗温度、水洗次数、水洗pH以及加入用于水洗目的的有机溶剂均会影响PVB树脂的性能。因此,探究不同水洗工艺对PVB树脂的分子结构和性能影响具有重要意义。

本文以沉淀法制备了PVB树脂,在相同的水洗用量、水洗温度、水洗次数和pH条件下,探究了有机溶剂甲醇清洗PVB树脂对最终产品的分子结构和性能的影响。

1 实验部分

1.1 试剂和仪器

聚乙烯醇(PVA-1799),工业品,安徽皖维高新材料股份有限公司;盐酸,质量浓度为15%,分析纯,国药集团化学试剂有限公司;正丁醛,分析纯,国药集团化学试剂有限公司;氢氧化钠,分析纯,国药集团化学试剂有限公司;甲醇,分析纯,国药集团化学试剂有限公司。

Quintix124型电子分析天平,德国赛多利斯;Dwc-H6型低温恒温水浴槽,常州讯生;SN-OES-200SH型悬臂式机械搅拌器,上海尚仪;HJ-6B型磁力搅拌器,浙江金坛科兴;PSF-200型离心机,江苏恒通;WGZ-9140B型鼓风干燥箱,上海科恒。

1.2 实验步骤

1.2.1 PVA溶解反应

利用电子分析天平准确称取60.00 g PVA于1 L三口烧瓶中,加入600 mL蒸馏水,在98℃下溶解2 h使PVA彻底溶解。

1.2.2 PVB缩合反应

通过低温恒温水浴槽将PVA溶液体系温度降低10℃,一次性加入35.00 mL的15wt%的盐酸溶液,在10℃下搅拌30 min,使盐酸溶液与PVA完全混合;通过恒压滴液漏斗在30 min内匀速加入40 mL正丁醛;将反应体系在10℃下保温1.5 h,然后从10℃升温至60℃,最后在60℃下保温2 h。保温结束后,向体系中加入约20.00 mL的15wt%的NaOH溶液终止反应,并在此状态下搅拌30 min。

1.2.3 PVB水洗工艺

将反应完的PVB平均转移至两个1 L的特制水洗烧杯中进行不同的水洗。水洗工艺一:向其中一个1 L特制水洗烧杯中加入800 mL蒸馏水,在50℃搅拌下水洗5 min,连续水洗16次;将水洗体系pH调至11,50℃下搅拌2 h;最后经蒸馏水清洗3遍使体系pH降至9;将该水洗工艺样品记为PVB-1。水洗工艺二:向另一个1 L特制水洗烧杯中加入800 mL蒸馏水,在50℃搅拌下水洗5 min,连续水洗8次;加入体积浓度为30%的甲醇溶液800 mL,室温下清洗30 min,连续清洗8次;将水洗体系pH调至11,50℃下搅拌2 h;最后经蒸馏水清洗3遍,使体系pH降至9;将该水洗工艺样品记为PVB-2。

1.2.4 PVB离心干燥

将不同水洗工艺得到的样品PVB-1、PVB-2离心脱水,60℃鼓风干燥12 h,控制样品含水率在1%以下,进行PVB树脂分子结构和性能表征。

1.3 表征

1.3.1 核磁氢谱(1H-NMR)表征与缩醛基、羟基含量滴定

核磁氢谱(1H-NMR):本研究使用型号为JNMECZ600R/S1的600兆赫兹液体超导核磁共振波谱仪(日本电子株式会社生产),以氘代二甲基亚砜为溶剂,获得1H-NMR图谱。

缩醛基含量滴定:缩醛基含量即为缩醛度,指参加缩醛反应的羟基的百分含量。通过盐酸羟胺与PVB树脂中的缩醛基反应,释放盐酸,用KOH滴定所放出的盐酸,即可求得缩醛度,计算公式如下:

式中:VK—样品消耗KOH标准溶液体积,mL;V0—空白消耗KOH标准溶液体积,mL;C—KOH标准溶液的浓度,mol/L;m—样品重量,g;0.088—换算因子。

羟基含量滴定:羟基含量指未参与缩醛反应的羟基的百分含量。通过在吡啶溶液中利用乙酸酐酯化PVB树脂中的羟基,通过水来水解过量的乙酸酐。以酚酞为指示剂,用NaOH标准溶液中和在酯化过程中所产生的酸及水解生成的乙酸,根据滴定空白和试液消耗的NaOH标准溶液的体积之差,计算PVB树脂中的羟基含量,计算公式如下:

式中:VNa—样品消耗NaOH标准溶液体积,mL;V0—空白消耗NaOH标准溶液体积,mL;C—NaOH标准溶液的浓度,mol/L;m—样品重量,g;R—样品的挥发分,%;0.044—换算因子。

1.3.2 DSC和TGA表征

DSC:使用DSC-250型差示扫描量热分析仪,先在25℃下保温5 min,然后以10℃/min的升温速率从25℃升温至300℃,在300℃保温5 min;以10℃/min的降温速率从300℃降温至25℃,保温5 min,再以10℃/min的升温速率从25℃升温至300℃,最终获得DSC曲线。

TGA:使用TG-DTA8122型热重分析仪(日本理学株式会社生产),在氮气保护氛围下,以10℃/min的升温速率从室温升至600℃,获得热失重曲线。

1.3.3 分子量表征

使 用Waters1525 & Agilent PL-GPC220型GPC凝胶渗透色谱分析仪(美国安捷伦科技有限公司生产),以四氢呋喃(THF)为流动相,最终获得分子量和分子量分布数据。

1.3.4 熔指和粘度表征

熔指:即熔体流动速率,也指熔融指数,是在标准化熔融指数仪中于一定的温度和压力下,树脂熔料通过标准毛细管在一定时间(一般为10 min)内流出的熔料克数,单位为g/10 min。使用XRL-400C型熔指指数仪(山东德瑞克仪器股份有限公司生产),以三甘醇二异辛酸酯(3GO)为塑化剂,在120℃加热温度、21.6 kg的负荷下获得熔指质量流动速率值。

粘度:使用NDJ-7型旋转粘度计(上海天普分析仪器有限公司生产),以正丁醇为溶剂,在20℃下获得PVB树脂的粘度参数。

2 结果与讨论

2.1 核磁氢谱(1H-NMR)与缩醛基、羟基含量滴定

PVB树脂的缩醛化反应程度(缩醛度)决定了其胶片的韧性、拉伸强度等性能;而PVB树脂中的羟基含量则与其水溶性、粘结性以及对应胶片的抗撕裂性密切相关。有效控制PVB树脂的缩醛度和羟基含量在一定程度上决定了PVB树脂的最终性能。

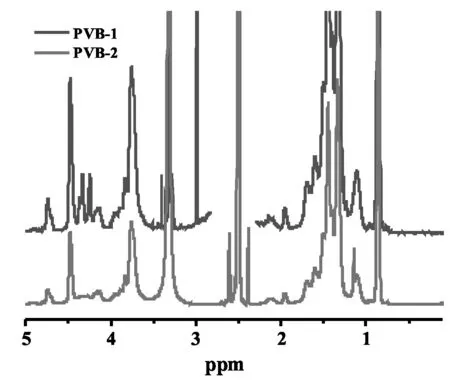

为了准确获得PVB树脂的缩醛度和羟基值含量,通过1H-NMR和化学滴定法表征了不同水洗工艺下得到的PVB树脂的缩醛度和羟基值含量。图1展示了不同水洗工艺下的PVB-1和PVB-2的核磁氢谱图及不同化学位移对应的分子结构。如图1所示,该合成条件下制备了具有稳定分子结构的PVB树脂。其中,化学位移在4.85~4.40 ppm处的峰对应于缩醛环上的氢,化学位移在1.8~1.0 ppm处的峰归因于亚甲基上的氢,0.95~0.81 ppm处的峰则源于甲基上氢原子的影响[4]。利用核磁峰积分功能,统计了亚甲基上的氢对应的峰面积(记为S1)及甲基上的氢对应的峰面积(记为S2),通过如下计算公式获得不同水洗工艺的PVB树脂的核磁缩醛度[5]:

图1 不同水洗工艺下的PVB树脂的1H-NMR图

式中:142是含有一个缩醛基(占据两个乙烯基)的乙烯基链段的分子量,而44是带有残留羟基的链段的分子量。

此外,通过化学滴定方法表征了缩醛度和羟基值。计算得到的缩醛度结果如表1所示。1H-NMR与化学滴定计算结果表明,两种不同的缩醛度计算方式在结果有微小的差距,但两种计算方式下30%甲醇清洗得到的样品PVB-2的缩醛度均低于PVB-1,对应的羟基值含量则略高。相同合成工艺下的PVB-1、PVB-2缩醛度的差异很有可能是水洗工艺导致的。其中,PVB-2样品经30%甲醇清洗8次,因为甲醇对PVB具有较好的溶解性,在某种程度上甲醇洗去了部分高缩醛度的PVB,会导致最终缩醛度的降低。

表1 1H-NMR与缩醛基、羟基含量结果

2.2 DSC和TGA

玻璃化转变温度作为高分子聚合物的重要特征温度之一,其与高分子聚合物的物理性质密切相关。图2中的(a)(b)分别展示了不同水洗工艺下的PVB-1、PVB-2的DSC曲线。从图中可以清楚发现,PVB-1的玻璃化转变温度在69.28℃左右,而经过30%甲醇清洗的PVB-2的玻璃化转变温度大约为70.25℃,不同水洗工艺的差异导致了PVB树脂玻璃化转变温度的改变。研究表明,PVB树脂分子链结构的长度在一定程度上影响玻璃化转变温度。一般情况下,较长的分子链结构表现出较低的玻璃化转变温度。PVB-2树脂经甲醇溶液清洗,易溶解部分PVB分子结构,导致PVB分子链结构变短,从而导致玻璃化转变温度过高,最终影响PVB树脂的拉伸强度和抗冲击强度。对应的图2(c)展示了PVB-1、PVB-2的热失重曲线。从图2(c)可以直观地发现,经过30%甲醇清洗的PVB-2的起始失重温度在293.8℃左右,远远低于未经甲醇清洗的PVB-1的313.2℃。PVB-2易在更低的温度下进行热分解,很有可能是因为甲醇破坏了部分PVB分子结构,因而在低温下易受热分解,这与缩醛度的结果相一致。

图2 不同水洗工艺下的PVB树脂的DSC和TGA图

2.3 分子量表征

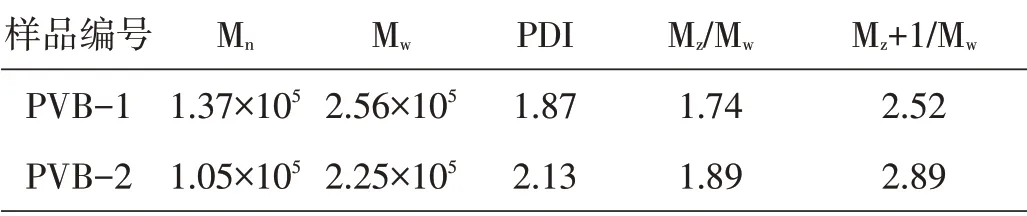

高分子聚合物的分子量及分子量分布作为研究高分子聚合物及高分子材料性能最重要的数据之一,其在一定程度上决定了高分子材料及其加工品的力学性能、流变性能及加工性能等。因此,表征高分子材料的分子量及分子量分布对研究高分子材料的各项性能具有重要意义。

由表2可知,不同水洗工艺处理的PVB树脂分子量存在很大差异。相比较而言,经过30%甲醇溶液清洗的PVB-2具有较低的数均、重均分子量以及较宽的分子量分布,这在一定程度上不利于PVB树脂力学性能的提高。PVB-2的低分子量可能归因于甲醇洗去了部分高分子量的PVB,从而导致其分子量明显低于未经甲醇清洗的PVB-1,这与上述的结果相一致。

表2 不同水洗工艺下的PVB树脂的分子量测试结果

2.4 熔指和粘度

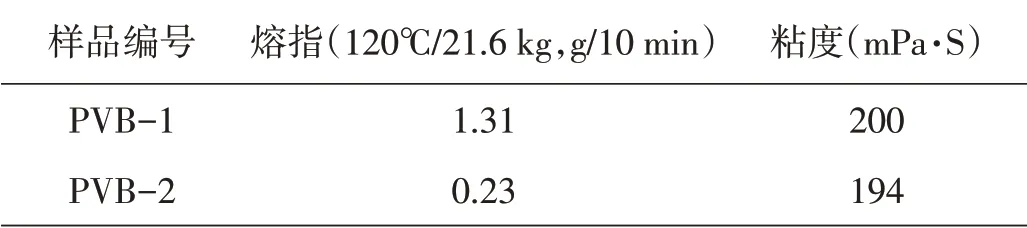

作为各类加工胶片的原材料,PVB树脂原材料的流动性决定了其在加工成型时的流动性强弱,最终影响加工的难易程度。如表3所示,在相同的测试条件下,不同水洗工艺的PVB-1、PVB-2树脂表现出较大的熔指差异。众所周知,PVB树脂的熔指与PVA溶液浓度、乳化剂添加量以及投料等合成工艺密切相关。PVB-1、PVB-2在相同的条件下制备,经不同的水洗工艺而得到成品,最终熔指的差异应归于水洗条件的差异。甲醇溶液对PVB树脂具有较好的溶解性,在30%甲醇溶液的清洗下,PVB树脂会不断发生溶胀和部分溶解。随着清洗时间的不断持续,较小颗粒尺寸的PVB树脂易发生聚集,进而形成较大的PVB颗粒。具有较大颗粒尺寸的PVB树脂在熔指测试时,PVB树脂与塑化剂无法充分混合均匀,它们之间相容性较差,最终可能导致其熔指较低。

表3 不同水洗工艺下的PVB树脂的熔指和粘度结果

PVB树脂的粘度与PVB树脂合成过程中的分子间交联密切相关。表3的粘度测试结果表明,不同清洗工艺下的PVB树脂均表现出较高的粘度,这可能与PVB树脂本身的反应性质有关。当前的PVB树脂合成工艺是从均相到非均相的缩醛化反应,反应过程较为不均匀,且在反应过程中PVB树脂易发生不同程度的分子间交联,进而导致粘度较高。PVB-1、PVB-2的合成工艺相同,因而分子间的交联程度不会有明显差异。水洗工艺的差别在一定程度上可能无法改变分子间的交联程度,因此PVB-1、PVB-2表现出较为相近的粘度大小。

3 结论

本文研究了不同水洗工艺对PVB结构性能的影响。研究结果表明,水洗工艺中加入有机溶剂甲醇对PVB树脂进行清洗,在一定程度上可能会洗去PVB树脂中部分高缩醛度的分子结构,使PVB树脂的缩醛度、分子量及流动性降低;与此同时会提高玻璃化转变温度,降低热失重初始温度,但不会对PVB粘度造成显著影响。