丙类船舶柴油机排气热能利用的现状与发展

2022-09-28李勇猛

李勇猛

(中国航油集团海鑫航运有限公司,上海 200050)

0 引言

本文首先分析船舶柴油机余热烟气利用现状,设计一种新型船舶辅机排烟余热利用系统,该系统主辅机排烟共用1个主机废气锅炉。而主机废气锅炉是专为主机设置的,其蓄水量和蒸发量及烟管受热面积与主机排烟废热相匹配,而辅机排烟所携带的热量相对要小的多。用辅机排烟的余热加热主机废气锅炉,所能产生的蒸汽压力十分有限。而现实中,主机排烟可将主机废气锅炉蒸汽压力提高到5 bar以上。辅机排烟的余热仅能提高到2~2.5 bar(理论上,蒸汽压力越高,所对应的饱和温度越高,作为加热介质,加热效果就越好)。利用辅机排烟余热产生的蒸汽压力不够高,其最主要的原因在于主机废气锅炉的蒸发量和蓄水量及受热面积和辅机排烟携带的热量不匹配。此外,已有系统使得主机废气锅炉不管航行还是停泊,都必须工作,一旦要对主机废气锅炉进行检修,如何产生蒸汽满足船舶需要就较为麻烦。所以,本设计增加1个受热面积、蒸发量和蓄水量相对较小的辅机废气锅炉与辅机排烟余热相匹配,使其产生的蒸汽量和蒸汽压力可满足停航时的最小需求量,进而省去主机废气锅炉自带的燃油燃烧器,节省燃油,产生巨大的经济效益,而且主机废气锅炉与辅机废气锅炉互为备用,便于检修。

1 船舶柴油机余热烟气利用现状

目前,对船体柴油内燃机的排气热能利用主要有:利用排气的热能进行加热,为船体供应热水;用排气的热能加热热水罐与锅炉,取代传统的蒸汽式锅炉;冬天,用排气的热能作用于空调设备,为船体进行空气循环供暖等。

由于中温余热能源的品味很高,所以依据用能的准则,能够将其先作为动力能源,之后再作为热源,也能够直接将其作为热源使用。当下最广泛的应用方式是废气锅炉设备 :基于余热回收原理,将余热收集于锅炉内,加水升温制造蒸汽,以驱动蒸汽的透平发电设备[1]。

根据相关文献,使用此类装置能够有效的利用柴油内燃机的排气热能,让船体的电力电量提升30%以上。柴油内燃机的排气热能,不仅能够用于发电,还可以被用在船体供暖、热水加热,海水制淡的设备中,同时还能被应用于助推工作。高效的余热利用,不仅能够提升船体动力系统的作业效率,还能切实地降低燃油的消耗问题。例如,在天津港口的12800 t集装箱船体中,应用柴油内燃机的排气热能进行发电,使动力系统的节能效果优化了5%。

根据原理,船体的柴油机,其排气的热度在被利用之后能够下降至自然温度,可是当下的技术水准还不足以实现这一论点。船体的柴油机在作业环节所排出的气体热度,在排气管道中依然有400℃左右,而被利用在锅炉设备作业之后,气体的温度依旧高至270℃。但柴油机管道的排气标准是180℃,所以对比之下,气体的温度差距还有90℃,这部分温度还有待利用。

在对这部分温度的余热利用环节,需要参考各类型的船体性能,其余热利用的措施也不一样。当下的热管装置具有对于热度的敏锐性最强、热量置换率最大,并且装置构造简单、重量小等特征,通常被作为主要的换热装置。针对大体积的远洋船体,柴油机的作业功率也会相对大一些,制造的排气余热也随之变大,能够装置余热回收设备的面积也相对宽裕,一般都是在锅炉后面加装热管锅炉,有效地进行排气热能的重复利用。

对于中小体积的船体,通常使用的柴油机设备的功率也会偏低,制造的排气热能也不高,并且能够装置余热回收设备的面积也相对紧张,一般都是在锅炉后面加装热管换热装置,以实现对排气热能的利用。热管换热装置的余热回收量,大概能够支撑船体上的空调设备工作,同时还能够进行热水加热,用来供应船体上人员的正常使用[2]。

2 船舶柴油机余热烟气利用的空间

一般采用能量衡算法来分析发动机排气余热能量。对在正常工作时的发动机消耗的燃料所产生的热量应用能量衡算法,其可以分为有效功的热量、排气带走的热量、冷却介质带走的热量和其他热量损失(摩擦与润滑油等)等。

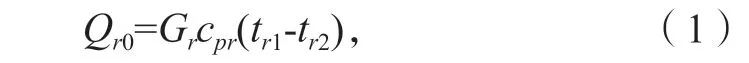

假设当柴油机达到热平衡时,其排气时带走的热量可按热平衡计算求取,以此对6250ZCD型低增压柴油机进行排气热量研究为例。因为排气热量的回收利用量受限于余热回收利用系统的进、出口温度,所以排气可供回收利用的最大热量Qr0为:

式中:cpr为柴油机的燃料燃烧产物在tr1~tr2温度范围内的平均等压比热,估算时,可取1 kJ/(kJ·℃)(也即0.24 kcal/kJ·℃);tr1为余热回收利用设备进口的余热烟气温度,℃;tr2为余热回收利用设备出口的余热烟气温度,℃(tr2一般应高于140℃~150℃,以防止余热回收利用设备结露腐蚀)。

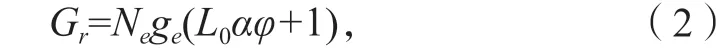

柴油机排量Gr为:

式中:Gr为柴油机排气量,kg/h;Ne为柴油机功率,kW;ge为相应功率时的耗油率,kg/(kW·h);L0为每公斤燃油燃烧时所需要的理论空气量,kg/kg(一般为14.5);α为过量空气系数,二冲程柴油机=3.0~4.0;四冲程柴油机=1.6~2.2;φ为扫气系数,四冲程低增压=1.10~1.15;四冲程高增压=1.20~1.25;

当在Ne=290 kW运行时,ge=0.236 kg/(kW·h),L0=14.5 kg/kg,tr1=370℃,tr2=150℃,α=1.6,φ=1.10。此柴油机的排气量Gr=1815 kg/h,此柴油机排气可供利用热量Qr0=399300 kJ/h。

3 船舶柴油机余热烟气利用设计

船舶产生热能的柴油机包括主机、辅机、货泵机(油轮),现有的船舶基本上只是主机的排气通过锅炉排气受热面,而辅机并没有被很好地利用,基于此,设计一种新型船舶辅机排烟余热利用系统,使辅机排气也接到废气锅炉受热面,在抛锚和靠港期间,充分利用辅机排气使锅炉产生蒸汽,进行暖机,或加热需要加热的设备;从而无需再加装电加热。

3.1 设计解决的技术问题

本设计中,增加1个受热面积、蒸发量和蓄水量相对较小的辅机废气锅炉,与辅机排烟余热相匹配,使其产生的蒸汽量和蒸汽压力可满足停航时的最小需求量,进而省去主机废气锅炉自带的燃油燃烧器,节省燃油,产生巨大的经济效益。而且主机废气锅炉与辅机废气锅炉互为备用,便于检修[3]。

3.2 设计内容

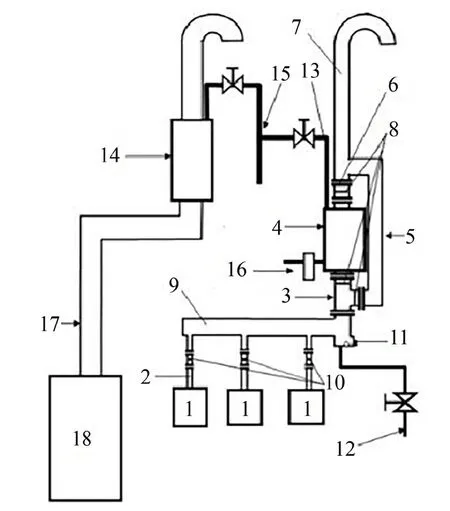

辅机的排烟管Ⅰ与三通的进口连接,三通的第一出口与辅机废气锅炉进烟口连接,第二出口与旁通烟道的下端连接;

辅机废气锅炉的排烟口上连接有排烟管Ⅱ,旁通烟道的上端与排烟管Ⅱ连接;

三通的第一出口与第二出口及排烟口内均设有翻转式烟门挡板Ⅰ。

辅机为3台,3台辅机分别通过3个排烟管Ⅰ与水平排烟总管并联连接,水平排烟总管出口与三通的进口连接,且3个排烟管Ⅰ上均设有翻转式烟门挡板Ⅱ。

三通的进口下方连接有水泄漏报警装置和泄残管,且水泄漏报警装置和泄残管均位于水平排烟总管的下方。辅机废气锅炉上连接有吹灰装置。

辅机废气锅炉的蒸汽输出管路Ⅰ与主机废气锅炉的蒸汽输出管路Ⅱ连接。

具体结构如图1所示。

图1 本设计的结构示意图

3.3 优点和效果

1)本设计增加一个受热面积、蒸发量和蓄水量相对较小的辅机废气锅炉与辅机排烟余热相匹配,使其产生的蒸汽量和蒸汽压力可满足停航时的最小需求量,进而省去主机废气锅炉自带的燃油燃烧器,降低造价,节约燃油,产生巨大的经济效益。

2)本设计在船舶停泊时可停用主机废气锅炉,启用辅机废气锅炉,其工作产生的蒸汽量和蒸汽压力即可满足船舶停航时的需求,而且在船舶停泊时也便于对主机废气锅炉进行检修。当然主机废气锅炉与辅机废气锅炉互为备用,也便于辅机废气锅炉的检修[4]。

3)本设计将主辅机排气系统相互隔离,避免了排气互相干扰。

3.4 具体应用方式

3台辅机分别通过3个排烟管与水平排烟总管并联连接,水平排烟总管出口与三通的进口连接,且3个排烟管上均设有翻转式烟门挡板。所述三通的第一出口与辅机废气锅炉进烟口连接,第二出口与旁通烟道的下端连接;所述辅机废气锅炉的排烟口上连接有排烟管,所述旁通烟道的上端与排烟管连接;所述三通的第一出口与第二出口及排烟口内均设有翻转式烟门挡板;

所述辅机废气锅炉上连接有吹灰装置。所述三通的进口下方连接有水泄漏报警装置和泄残管,且水泄漏报警装置和泄残管均位于水平排烟总管的下方。所述辅机废气锅炉的蒸汽输出管路与主机废气锅炉的蒸汽输出管路连接。所述主机废气锅炉通过主机排烟管与主机连接。

其中,单台辅机排烟管上的翻转式烟门挡板主要用于备用辅机检修作业时关闭挡板,防止高温燃气下串。当辅机废气锅炉需要检修时,或系统蒸汽压力过高时,通过翻转式烟门挡板关闭三通的第一出口和排烟口,打开三通的第二出口,将在用辅机的排烟通过旁通烟道排入大气。设置水泄漏报警装置的目的是防止锅炉漏水进入辅机透平或缸头,造成辅机零部件损坏。使用蒸汽或药粉吹灰的目的是防止辅机燃烧产生的烟灰附着在辅机废气锅炉烟管内表面,影响换热效果。

工作时,3台辅机排烟通过排烟总管汇聚,然后上行,再通过一排烟三通进入辅机废气锅炉,使辅机锅炉产生蒸汽。船舶航行时辅机废气锅炉既可以和主机废气锅炉联合使用产生蒸汽,也可以通过打开旁通烟道不予使用。在停航时,一般停用主机废气锅炉,使用辅机废气锅炉产生的蒸汽。特别是船舶在停航时无需再使用辅助燃油锅炉,可以节省大量的燃油费用并减少碳排放量[5]。

4 结语

本文对船舶柴油机余热回收利用展开了一定的研究,通过对国内外现有的余热烟气回收利用系统的理论方案进行研究和比较,设计出一种新型船舶辅机排烟余热利用系统,增加1个受热面积、蒸发量和蓄水量相对较小的辅机废气锅炉与辅机排烟余热相匹配,使其产生的蒸汽量和蒸汽压力可满足停航时的最小需求量,进而省去主机废气锅炉自带的燃油燃烧器,节省燃油,产生巨大的经济效益,而且主机废气锅炉与辅机废气锅炉互为备用,便于检修。