大型客滚船侧推系统设计和分析

2022-09-28周康宁李国荣

周康宁,李 彬,李国荣

(招商局金陵船舶(南京)有限公司,江苏 南京 210015)

0 引言

1 概况

1.1 艏艉动力布置

本船布置双机舱、四机双桨,每侧机舱均有2台主机,通过齿轮箱变速输出至螺旋桨和轴带发电机,在船艏侧推室布置3台艏部侧推。在进出港靠泊时,分别为船艉和船艏提供横向推力。

1.2 供电概况

2台轴带发电机,每台功率为2880 kW;4台主发电机,每台功率为1384 kW;3台艏部侧推,每台功率为2500 kW;除侧推以外的全船基础负荷约2500 kW。

2 系统设计

2.1 配电系统

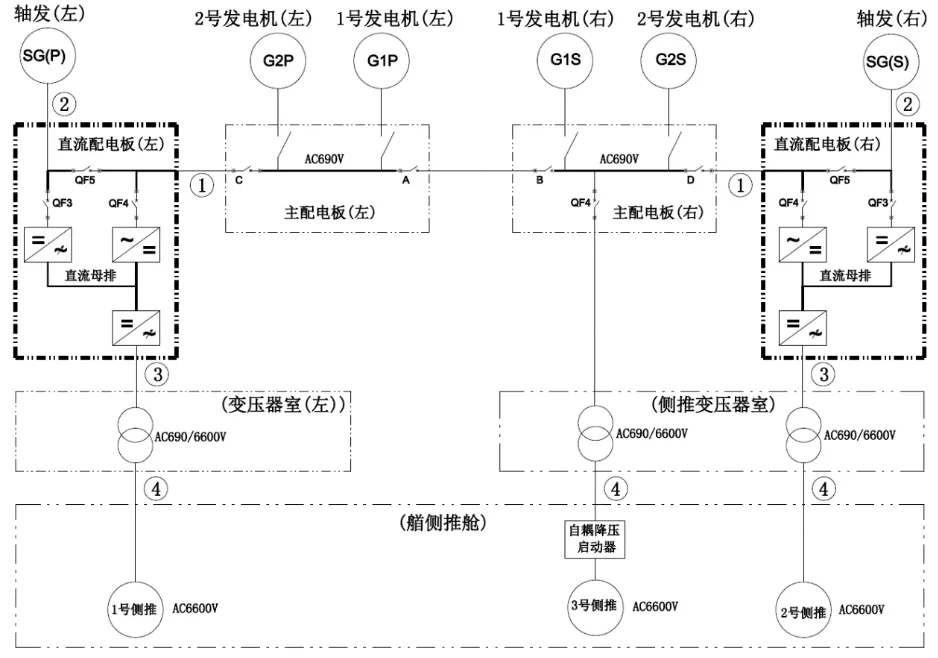

其中1号和2号侧推连接至直流配电板,直流配电板兼作侧推启动器 ;3号侧推连接至AC690V主配电板,采用自耦降压启动方式[3]。

图1 侧推系统单线图

1)正常航行时,2台轴带发电机并网为全船基础负荷提供电源,主发电机备用。

2)正常进出港工况时,2台轴带发电机分别为2台侧推提供电源,第3台侧推备用,主发电机为全船基础负荷提供电源。

3)极端进出港工况时,轴带发电机输出功率受限,3台侧推或其中2台侧推组合使用,主发电机为全船基础负荷和部分侧推提供电源。

中国工程院智能制造发展战略研究室主任屈贤明曾表示,工业强基主要包括4个方面,即核心基础零部件、关键基础材料、先进基础工艺和产业技术基础。只有把基础打牢,才能在关键领域拥有核心竞争力,夯实产业发展的基础。让我们将目光从产业缩小到企业,只有使每一个出厂产品被客户认可,才能让企业在该领域具有一定的话语权;再将目光从企业缩小到产品,只有对每一个零件进行质量把控,才能保证产品的高性能。于此,国望集团之所以大手笔购置先进加工设备的原因不言而喻,其就是要保证每一个零件的高精度,从而确保最终组装产品的高性能,这亦是国望集团对于“一流”产品的承诺。

左右两侧的直流配电板兼作侧推启动器,1号和2号侧推的升压变压器直接连接至轴发变频器,减少额外的硬件配置。两侧直流配电板可与AC690V主配电板分区运行,侧推突加和突卸负荷时,不影响主电网的电压和频率输出,主电网安全、稳定、可靠。

2.2 系统选型

1)设备功率选型

根据设备厂家信息,收集各部件工作效率,如本船侧推2500 kW,轴带发电机功率配置到2880 kW,根据各部件的工作效率逐级推导出轴带发电机所需功率:2500 kW(侧推马达轴功率)→3000 kVA(侧推升压变压器容量)→2750 kW(变频器输出)→2880 kW(轴带发电机输出)。

2)电缆选型

基于IEC60034-35要求,与变频器直接相连接的电缆,如图中序号①②③处的电缆直接与变频器相应的整流和逆变模块相连,推荐使用变频电缆,屏蔽接地的截面积至少为单相导体截面积的一半,对于AC690V系统,推荐使用1.8/3 kV电压等级的电缆,以应对变频器瞬间的冲击电压。

序号④为高压电缆,通过变压器隔离后,无须考虑使用变频电缆,如本船变压器二次侧为AC6600V,采用6/10 kV电压等级的电缆即可,也不需要提升电缆的电压等级应对考虑变频器瞬间的冲击电压。

如上述分析,序号④所示的高压电缆其单价低于序号③所示的变频电缆。变压器二次侧电缆用量大幅减少,以3×95 mm2电缆规格为例,相比于低压侧推方案,本船共减少电缆用量约8000 m,减轻重量约20 t。

2.3 侧推变频电缆防电磁干扰方案

1)变频电缆防电磁干扰传统方案

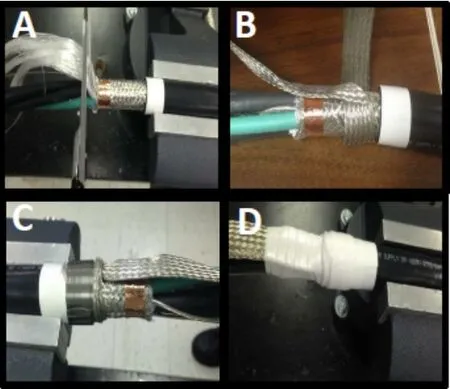

依据IEC60533要求,序号①②③所标的三相对称变频电缆须在电缆两端做360°屏蔽网可靠接地,对于轴带发电机可以考虑要求设备厂家自带EMC型填料函,对于直流配电板大型落地式安装的变频器,变频电缆数量大,布置分散,柜体内无专用的电缆屏蔽处理装置应对电磁干扰问题。常规方案是通过在下层甲板上布置专用的EMC型电缆密封件,以实现电缆屏蔽层360°接地。此方案采购成本高,屏蔽接地的位置只能在电缆密封件处处理,距离变频器距离较远,效果较差。此外,电缆进行密封件前需要处理外护套,不易施工,现场耗费工时较长。如图2所示。

图2 EMC型电缆密封件方案

2)变频电缆防电磁干扰改进方案

通过改进变频电缆屏蔽网接地方式,采用不锈钢无磁弹簧卡箍固定电缆屏蔽层的方式,取代传统的EMC型电缆密封件。在变频电缆穿越普通的电缆密封件后,具体操作流程为:①做切割标记;②解除外护套;③移除屏蔽层 ;④安装不锈钢无磁弹簧;⑤连接接地铜网。

图3 不锈钢无磁弹簧卡箍方案

相比传统方案,改进方案具有以下优势:

方便现场施工。电缆穿过密封件后,在电缆适当高度固定不锈钢无磁弹簧,相比于采用EMC型电缆密封件方案,此方案更方便施工,节省工时,在变频器内部空间相对宽松的情况下,改进方案和传统方案所需要工时比约为1:2.5,施工成本优势明显。

相比在下方甲板布置EMC型电缆密封件方案,360°屏蔽网接地位置更灵活,可以向上靠近变频器位置,对柜体其它电气部件影响更小 ;相比其它屏蔽网接地方案,不锈钢无磁弹簧为多层环绕,接地更加可靠,紧固性更好,不易松动和断裂,降低人为因素影响。

不锈钢无磁弹簧接地方案与传统方案相比,材料成本大幅降低。

3 侧推工作模式

3.1 正常航行工况

正常航行时,轴带发电机为全船基础负荷提供电源,直流配电板有以下2种工作模式。

1)PTOeco模式:轴带发电机在可变转速工作时,通过直流配电板变频后,为AC690V主配电板提供稳定的电压和频率;此时,QF3和QF4闭合,QF5断开。

2)PTOclassic模式:轴带发电机在额定转速工作时,直接为AC690V主配电板提供稳定的电压和电源,无需由直流配电板整流和逆变,减少能量损耗。此时,通过QF5旁通至主配电板;此时,QF3和QF4断开,QF5闭合。

3.2 进出港工况

进出港工况下,基于不同船舶工况和天气状况,侧推可有以下3种工作模式选择,以便最大限度地运用船上轴带发电机和主发电机的输出功率,为船舶靠泊创造条件。

1)轴发-侧推模式:天气良好,外部风力小,在轴发单独运行为侧推供电时,主推进除为船舶提供艉部横向推力外,2台轴带发电机分别供1号和2号侧推使用,满足艏部横向推力要求。此时,QF3闭合、QF4和QF5断开。

2)联合-侧推模式:恶劣天气,外部风速较大,为应对艉部横向推力,单侧螺旋桨占用主要的主机功率,PTO输出功率被严重制约,此时1号或2号侧推需要借助主电网,由主配电板向轴发变频器提供电源,轴带发电机和主发电机在直流配电板上并网为侧推提供电源;此时,QF3闭合,QF4闭合,QF5断开。

3)配电板-侧推模式:此模式为侧推的使用提供更好的灵活性,可在极端天气的特定风向工况下,轴带发电机输出功率严重受限时使用。此时,QF4闭合,QF3和QF5断开。

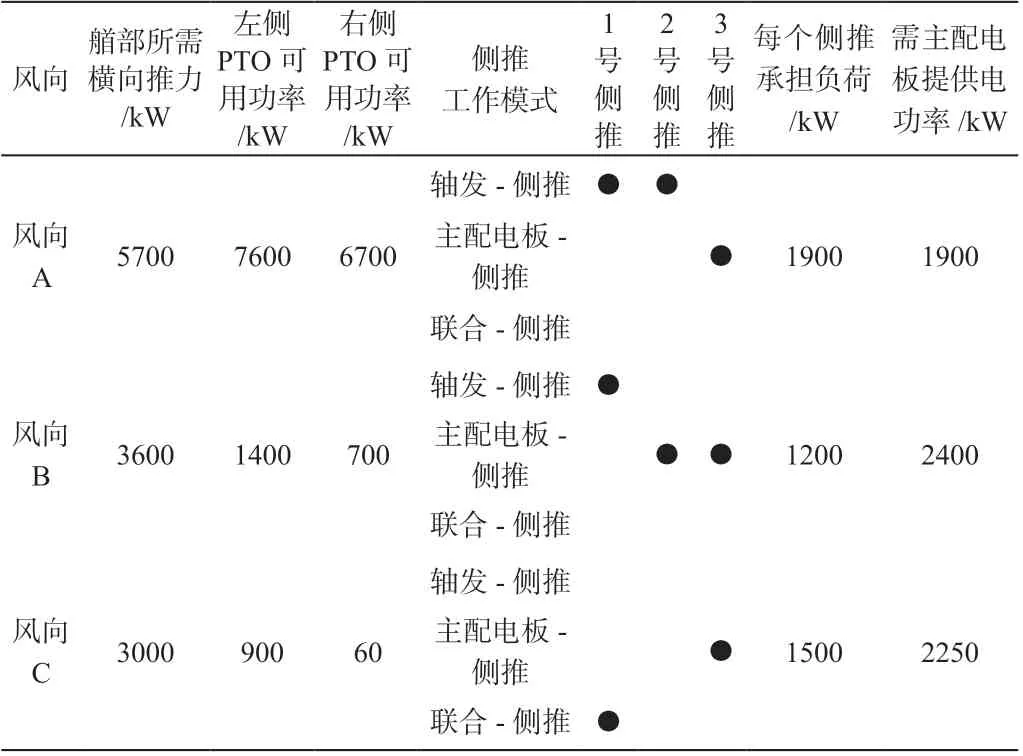

在外部风力20 m/s的极端工况下,通过列举3种典型风向下,对艏艉所需要横向推力,以及两侧轴带发电机可用的功率分析3台侧推的工作模式。

1)A风向时,左侧PTO可用功率为7600 kW,右侧PTO可用功率为6700 kW,超过2台侧推功率总和,均大于单台侧推的额定功率。艏部横向推力需求为5700 kW,超过2台侧推总功率,只能采用3台侧推并机的工作模式,每台侧推功率均为1900 kW,只有3号侧推需从主配电板取1900 kW。

2)B风向时,左侧PTO可用功率为1400 kW,右侧PTO可用功率为700 kW。考虑到右侧PTO可用功率较小,利用率不高,不作考虑。艏部横向推力需求为3600 kW,此时采用3台侧推并机的工作模式,每台侧推功率均为1200 kW。2号和3号侧推电源均需要取自主电板,共需要从主配电板供应2400 kW电源。

表1 侧推使用模式参考表

3)C风向时,左侧PTO可用功率为900 kW,右侧PTO可用功率为60 kW。艏部横向推力需要3000 kW,此时采用2台侧推并机的工作模式,每台侧推功率均为1500 kW。1号侧推需从主配电板取750 kW,3号侧推需要从配电板取1500 kW,共需要从主配电板供应2250 kW电源。

上述3种典型工况下,主配电板供应侧推使用的电功率均不超过2500 kW,满足对基础负荷的供电需求。

4 结语

在正常进出港工况下,1号和2号侧推均使用轴发-侧推模式,基础负荷由主发电机承担,主电网与侧推电网分离,降低主电源波动及电网安全。在极端工况的风向下,依然可利用各种模式相互组合,充分利用轴带发电机和主发电机的剩余电功率,实现船舶靠泊能力最大化。船员可依据不同海况进行灵活选择,实现电功率的优化分配,可确保船舶按时进出港口。相比侧推与主电网同等电制的方案,电缆用量大幅减少,克服了客滚船空间狭小、布置紧凑、电缆通道难以布置等问题。不仅降低建造成本,减轻空船重量,船舶稳性也得到有效控制。