彬长矿区高位厚硬覆岩特征岩移规律研究*

2022-09-28张冬冬巨江鹏

张冬冬,同 超,陈 兵,陈 辉,巨江鹏

(1.陕西能源职业技术学院,陕西 咸阳 712000;2.西安科技大学,陕西 西安 710054;3.陕煤榆北煤业信息化运维分公司,陕西 榆林 719000)

0 引言

彬长矿区是我国中西部地区具有丰富煤炭储量的矿区之一,区内地层白垩系洛河组岩层广泛分布,主要由各粒级的砂岩和砾岩组成。区内亭南煤矿二盘区位于矿井西翼北部,走向平均长度为3 055 m,倾斜平均长度为2 582 m,面积788.65万m2。主采煤层为4号煤层,平均埋深620 m,煤层平均厚度为15.03 m,煤层平均倾角为3°。二盘区采用分层大采高综采一次采全高开采方式,设计采高6.0 m,目前开采204、205、206这3个工作面。据二盘区钻孔探测资料显示,二盘区覆岩中赋存有巨厚而且较为坚硬的洛河组砂岩,且赋存层位较高,属高位厚硬砂岩赋存条件。

众多开采实践表明,高位厚硬覆岩条件下进行煤炭开采,容易形成大面积悬顶,当悬露面积达到极限时高位厚硬岩层发生断裂,伴随着弹性能的大量释放,进而引发强冲击矿压和震动,造成严重的采动损害[1]。因此,研究亭南煤矿二盘区大采高综采工作面上覆高位厚硬岩层运动规律,对于二盘区高位厚硬洛河组砂岩条件下的安全开采提供了理论依据。

1 高位厚硬岩层定义及关键层判定

1.1 高位厚硬岩层定义

纵观国内学者的研究成果[28],一些学者提出了高位厚硬岩层,但是没有具体给出定义,见表1。分析表1实例中的地质采矿条件,可认为高位厚硬岩层是指:覆岩中存在一层距离煤层较远,岩层厚度远大于采高、完整性良好,控制覆岩移动变形的中硬或坚硬岩层。结合二盘区综合地质柱状图,二盘区地层由上及下整体呈现出“软—硬—软—软”的结构,其中位于白垩系下统的洛河组巨厚砂岩,厚度为308.1 m,距离煤层顶板距离为178.8 m,而二盘区工作面煤层开采高度为6.0 m,符合高位厚硬岩层的赋存特征。

表1 高位厚硬岩层赋存情况统计

1.2 覆岩关键层的判别

综合分析二盘区地层条件及覆岩岩性特征,覆岩中洛河组砂岩层厚度大、强度高,具有关键层的特征,因此对300 m厚高位厚硬岩层分层进行关键层判定。二盘区覆岩中4号煤层顶板至地表总共29层岩土层,并进行编号。运用关键层理论,进行计算判别,可知覆岩中存在“一主四亚”复合关键层结构,关键层判别结果见表2。

表2 覆岩(土)层物理力学参数及关键层判别

2 高位厚硬岩层破断演化机理

2.1 关键层破断判别力学模型

二盘区煤层开采以后,覆岩呈现“三带”分布,关键层是否稳定,就要看关键层弯曲变形是否达到极限跨矩。因此,本文基于基岩破断角和关键层的极限跨距建立力学模型,来判别关键层是否稳定,进而研究关键层运动破断机理,关键层破断可以简化为如图1所示的力学模型。

图1 关键层破断力学模型Fig.1 The fracture mechanics model of the key layer

根据图1中的几何关系,则有以下判别公式

(1)

式中,D为关键层的悬顶距,m;L为开采长度,m(工作面长度均为200 m,工作面之间留设30 m煤柱);∑hi为关键层至煤层顶板的垂距,m;β为基岩破断角,取60°[9]。

通过对比关键层的悬顶距(D)和极限破断距(li),可判别该关键层的稳态。当D=0时,覆岩破坏尚未影响至关键层,该关键层仍旧稳定;当0 表3 204工作面开采结束覆岩移动破坏状态(L=200 m) 表4 205工作面开采结束覆岩移动破坏状态(L=430 m) 表5 206工作面开采结束覆岩移动破坏状态(L=660 m) 由表3可知,204工作面开采结束后,开采长度为200 m,覆岩中亚关键层①②发生破断,失去对其所控制的覆岩的承载能力;对于覆岩中的亚关键层③,其悬顶距为30.058 m,未达到该岩层的极限破断距(45.447 m),说明此时③虽受采动影响,但并未发生破断,仍有一定强度控制上覆岩层的移动变形;而亚关键层④和主关键层,悬顶距等于0,说明204工作开采覆岩移动破坏未波及到亚关键层④和主关键层位置。 由表4可知,205工作面开采后,累计开采长度达到430 m,覆岩采动破坏逐步向上扩展,亚关键层③④发生破断;而此时主关键层依然未受影响,能够支撑和控制上覆岩层的移动变形。 由表5可知,206工作面开采结束后,开采尺寸达到660 m,覆岩移动破坏继续向上发展致使主关键层发生破断。 204工作面开采结束后,覆岩中亚关键层①②发生破断,亚关键层③④和主关键层仍起着控制上覆岩层移动破断的作用;205工作面开采结束后,亚关键层③④发生破断,覆岩中只有主关键层对上覆岩(土)层起着控制作用;206工作面开采结束后,主关键层自身厚度较大(60.38 m),破断没有贯穿整个岩层,只是局部破断,破断岩梁回转,与母岩之间相互挤压支撑,形成了稳态铰接结构。而主关键层下伏岩层因亚关键层④的破断而发生整体下沉,主关键层与下伏岩层产生一定范围的离层,如图2所示。 图2 铰接结构控制覆岩移动演化机理示意Fig.2 Schematic diagram of the mechanism of the hinged structure controlling the movement and evolution of the overlying rock 随着工作面开采尺寸的进一步增大,覆岩移动破坏继续向上传递,主关键层与母岩在一定范围内形成的稳定铰接结构,控制着上覆岩土层的移动变形,铰接结构在向水平方向扩展的同时也向下运动;另一方面,主关键层下伏岩层由于自重及覆岩重力作用逐渐压实,当开采尺寸达到一定程度,主关键层下伏岩层达到最大允许下沉值,离层空间闭合,主关键层形成的铰接结构不再向下运动。此时,覆岩及地表达到最大下沉值,下沉盆地范围逐渐增大,形成移动下沉盆地。 根据亭南煤矿二盘区工作面采矿地质条件,选取并考虑计算需要,本次FLAC3D数值模拟模型尺寸为1 480 m ×1 000 m ×668 m(长×宽×高),模拟204、205、206这3个工作面宽度均为200 m,工作面之间区段煤柱30 m;两侧留设边界煤柱分别为300 m(约1/2H,使模拟不受边界效应影响),开采高度为6.0 m,具体如图3所示。 图3 数值模拟计算模型Fig.3 Numerical simulation calculation model 通过FLAC3D数值模拟计算,从中提取地表及覆岩中各主(亚)关键层(共计6个层位)底部对应的部分模型节点的下沉值,绘制出不同工作面开采结束后地表及覆岩中各主(亚)关键层的下沉曲线,如图4~6所示。 图4 204工作面开采结束覆岩及地表下沉曲线Fig.4 Curve of overlying rock and surface subsidence at the end of mining in 204 working face 图5 205工作面开采结束覆岩及地表下沉曲线Fig.5 Curve of overlying rock and surface subsidence at the end of mining in 205 working face 图6 206工作面开采结束覆岩及地表下沉曲线Fig.6 Curve of overlying rock and surface subsidence at the end of mining in 206 working face 由图4可知,204工作面开采结束,覆岩中亚关键层①②产生较大下沉,说明①②发生破断,其中①最大下沉量约2 428 mm,②最大下沉量约1 717 mm,③产生少量下沉,为挠曲变形,覆岩中亚关键层④、主关键层及地表都未发生较大位移,地表下沉仅为413 mm,下沉系数为0.069。 由图5可知,205工作面开采结束,覆岩中亚关键层①②下沉量继续增大,其中①最大下沉量约3 644 mm,②最大下沉量约2 369 mm,且下沉曲线呈“W”状分布,这是204工作面和205工作面之间的区段煤柱支撑的结果。煤柱支撑高度范围介于②③之间,即支撑效应影响高度为90~148 m。③④发生破断,最大下沉量分别为1 609 mm和1 473 mm,且在亚关键层③至主关键层区域内发生多处离层,地表最大下沉量为1 206 mm,下沉系数为0.201。 由图6可知,206工作面开采结束,覆岩中已经破断的4个亚关键层沉量继续增大,其中①②③在模型X方向600 m位置附近,出现最大下沉值3 982 mm、3 461 mm、3 105 mm,④在模型X方向650 m位置附近,最大下沉量约2 961 mm,这是覆岩逐渐压实压密的结果。由于204、205、206工作面之间区段煤柱的支撑,①②下沉曲线呈“双W”状分布,最大下沉值均出现在205工作面范围内偏向204工作面,覆岩压实程度更高,下沉量更大。煤柱支撑效应对亚关键层③影响不大,因此煤柱支撑影响范围介于亚关键层②和③之间,即支撑效应影响高度为90~148 m。相比204工作面开采结束区段煤柱的支撑效应,205工作面开采结束后,煤柱支撑效应更加微弱,说明煤柱部分产生塑性变形。④和其上位的主关键层下沉量存在较大差距,说明主关键层与其下伏岩层之间发生离层现象。主关键层与地表表现为同步平滑下沉曲线,说明主关键层仍然控制着上覆岩土层的移动变形,地表最大下沉量为2 350 mm,下沉系数为0.392,与实测相吻合。 结合大采高综采多工作面开采覆岩及地表下沉演化过程数值模拟、关键层破断力学模型、高位厚硬岩层移动演化机理分析,绘制出大采高综采上覆高位厚硬岩层移动演化示意图,如图7~9所示。 图7 204工作面开采结束覆岩移动演化示意Fig.7 Schematic diagram of overlying rock movement evolution at the end of mining in 204 working face 图8 205工作面开采结束覆岩移动演化示意Fig.8 Schematic diagram of overlying rock movement evolution at the end of mining in 205 working face 图9 206工作面开采结束覆岩移动演化示意Fig.9 Schematic diagram of overlying rock movement evolution at the end of mining in 206 working face 由图7可知,204工作面开采结束,覆岩整体呈三带分布。煤层顶板至上方22.4 m(约为3.7倍采高)为覆岩冒落带区域,冒落带向上74.6 m的范围内为覆岩裂缝带区域,即裂缝带发育高度为97 m(约为16.2倍采高),裂缝带向上525 m直达地表范围为覆岩的弯曲下沉带范围。由于开采范围小,开采对覆岩扰动破坏只影响到亚关键层③,故③表现为微量的挠曲变形,由于③的控制作用,其上覆岩土层表现为微量下沉。 由图8可知,205工作面开采结束,覆岩移动破坏向上传递导致亚关键层③④发生破断,破断距分别为45.447 m和74.860 m。覆岩冒落带高度增至25.2 m(4.2倍采高),冒落带向上289.8 m的范围为覆岩裂缝带区域,即裂缝带发育高度为315 m。整个亚关键层全部破断,弯曲下沉带下方岩层整体下沉,原有的④下方离层消失并闭合。主关键层,由于其厚度大且坚硬,在自重及上覆岩土层的荷载作用下表现为挠曲变形,与下伏岩层下沉不一致,产生离层。由于区段煤柱的支撑作用,在覆岩一定高度范围之内,破断的岩层呈现“波浪形”,图中点状虚线区域为煤柱支撑影响范围,结合数值模拟覆岩下沉曲线,确定煤柱支撑效应影响高度为90~148 m。 由图9可知,206工作面开采结束,开采尺寸达到660 m,覆岩主关键层破断,破断距为122.963 m,但是由于主关键层自身厚度大,破断不会贯穿整个岩体,断裂裂隙只发育到一定深度,破断的岩梁由于回转运动,与母岩之间将受到水平推力的作用而形成了铰接结构,控制着上覆岩土层的移动变形,关键层整体表现为局部破断的挠曲变形,因此,铰接结构与下伏岩层之间出现一定范围的离层。覆岩冒落带高度为25.2 m(4.2倍采高),裂缝带发育高度为386 m,裂缝带向上234 m直达地表范围为覆岩的弯曲下沉带。区段煤柱的支撑影响范围较205工作面开采结束有轻微增高,但仍在90~148 m范围内。 (1)分析给出了高位厚硬岩层的定义,结合二盘区地质采矿条件及覆岩岩性结构特征分析,判定二盘区属典型高位厚硬岩层赋存条件。 (2)应用关键层理论,判别出二盘区覆岩结构为“一主四亚”的复合关键层结构,204工作面开采,亚关键层①②破断;205工作面开采,覆岩亚关键层③④破断;206工作面开采结束,主关键层破断。 (3)通过对关键层破断机理的分析,认为关键层自身厚度大,破断不会贯穿整个岩体,破断的岩梁由于回转运动,与母岩形成了铰接结构,控制着上覆岩土层的移动变形,关键层整体表现为局部破断的挠曲变形。

2.2 高位厚硬岩层破断演化机理分析

3 高位厚硬岩层移动演化规律分析

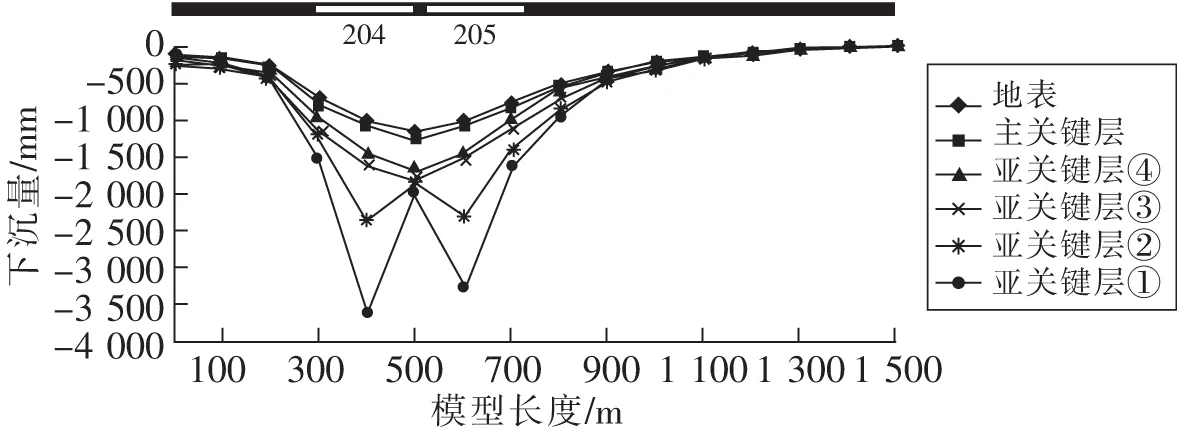

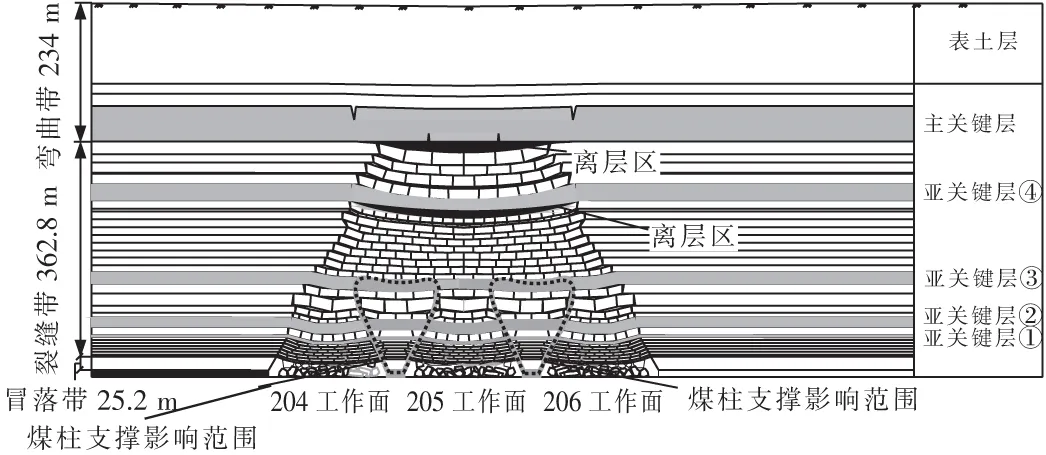

3.1 覆岩破坏演化过程

3.2 高位厚硬岩层下大采高综采覆岩移动演化规律

4 结论