过空巷群柔模泵送支柱支护技术研究与应用

2022-09-28张国恩解振华史洪恺

张国恩,解振华,史洪恺

(国能神东煤炭集团有限责任公司乌兰木伦煤矿,内蒙古 鄂尔多斯 017205)

0 引言

综采工作面过空巷一直是影响安全高效回采的技术难题[12]。为减少煤炭资源的浪费,合理开采空巷群区域的煤层尤为必要[34]。近年来,国内外综采面过空巷技术已趋于成熟[510],但综采面过多条平行于工作面空巷技术有待进一步深入研究。为此,以乌兰木伦矿12405综采面为背景,在分析煤层赋存条件的基础上,应用理论分析等方法,确定行之有效的过空巷支护方案,并通过现场矿压分析支护效果,以验证该泵送支护设计方案对顶板变形的控制效果。

1 工程概况

12405工作面位于12号煤层四盘区西翼第5个工作面,煤层底板标高1 172.6~1 190.6 m。该工作面为倾斜长壁综合机械化回采工作面,整体呈东西方向布置,该工作面推进长度1 714.1 m,工作面宽度226.6 m,12405-1综采面初采期间遇12405水仓1、水仓2、水仓3,其中5条空巷与工作面垂直,其余7条空巷与工作面平行。如图1所示。

图1 12405综采面示意Fig.1 Schematic diagram of 12405 fully mechanized mining face

2 巷道支护理论与支护方案设计

2.1 回采巷道围岩变形破坏力学机制

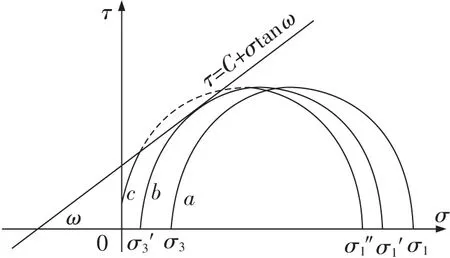

基于平面应变假设[11],巷道开挖前后岩体某一点的应力现状可以用摩尔应力圆来描述,直线τ=C+σtanω为破裂线,其中ω为内摩擦角,(°);C为内聚力,MPa。巷道开挖前,其与应力圆处于相离状态,岩体未破坏,如图2曲线a所示;巷道开挖时,岩体应力值降低,应力圆向左移动,当应力圆与破裂线正好相切时,就意味着岩体已经达到了剪切破坏的极限状态,如图2曲线b所示;巷道开挖后,巷道表面主应力σ3=0,随后岩体就会发生塑性变形,从而导致塑性破坏,如图2曲线c所示。

图2 巷道开挖前后应力圆变化Fig.2 Variation of stress circle before and after roadway tunneling

2.2 柔模泵送支柱支护理论

在参考国内外专家学者的相关研究理论的基础上[1213],结合12号煤层工作面液压支架受力情况,将柔模泵送支柱受力情况简化为受直接顶的载荷及基本顶通过直接顶传递的载荷。直接顶载荷的计算见式(1)

Q1=∑hL1γ

(1)

式中,Q1为直接顶载荷,kN/m;∑h为直接顶厚,m;L1为直接顶悬顶距,m;γ为直接顶体积,kN/m3。

基本顶的载荷以直接顶载荷的倍数进行估算,在多数矿井老顶载荷的测定中,以一般工作面为准,周期来压时形成的载荷不超过平时载荷的2倍。基本顶的载荷为Q2,则

P=Q1+Q2=n∑hγ

(2)

式中,P为考虑直接顶及老顶来压时的支护强度,kPa;n为老顶来压与平时压力强度的比值,称为动载系数,取2。

12405工作面直接顶为细砂岩,厚度4.6~9.98 m,以2倍直接顶厚度作为基本顶传递的载荷[1415]。因此,支柱载荷Q需要承受直接顶载荷Q1和基本顶传递载荷Q2,即Q2=2Q1,则

Q=Q1+Q2=3Q1

(3)

2.3 空巷支护设计方案

水仓1支护设计为宽度5 m,高度3.1 m。平行工作面采用φ22.4 mm×8 000 mm锚索+4.6 m W钢带,锚索每排3根锚索,排距3 m;垂直工作面10 m范围内采用φ22.4 mm×8 000 mm锚索+4.6 m W钢带,锚索每排3根锚索,排距3 m。

水仓2支护设计为宽度5 m,高度3 m。平行工作面采用φ22.4 mm×8 000 mm锚索+4.6 m W钢带,锚索每排3根锚索,排距1.5 m。垂直工作面6 m范围内采用φ22.4 mm×8 000 mm锚索+4.6 m W钢带,锚索每排3根锚索,排距1.5 m;6 m范围外,排距3 m。

水仓3支护设计为宽度5 m,高度3.2 m。平行工作面和垂直工作面10 m范围内采用φ28.6 mm×8 000 mm锚索+4.6 m W钢带,锚索每排3根锚索,排距1.5 m。垂直工作面10 m范围外采用φ22.4 mm×8 000 mm锚索+4.6 m W钢带,锚索每排3根锚索,排距3 m。

水仓1、2、3泵送支柱支护直径φ900 mm。平行巷道内与垂直巷道交叉点处泵送支柱布置2排,每排3套,间排距3 m×2.5 m;垂直巷道内与平行巷道交叉点处6 m范围内泵送支柱布置1排,间距3 m。

3 柔模泵送支柱工艺

3.1 支柱定位及模袋悬挂

在空巷群内按照设计方案进行支柱为主定点,在巷道顶板上标示支柱位置点,以便于张挂支柱袋子时确定位置。按照预先确定的位置,由开始准备注浆的位置开始悬挂,通过铁丝将模袋顶部挂在巷道顶板铁丝网或者锚杆露头上,同时,尽量将模袋上的挂钩尺寸用完,使袋子第1个钢圈尽量贴近顶板,以便减少充填袋的长度的浪费。同时,挂钩与顶板固定物要绑扎牢固,以免将来注浆时松弛造成模袋下坠难以有效接顶。模袋要垂直悬挂,底部正好落于设计位置。

3.2 固定模袋

模袋悬挂后,采用4~6根尺寸为5 mm×5 mm×4 200 mm的方木条,按照空巷高度均匀布置在模袋四周,方木条与模袋紧贴并垂直地面,以保证袋子竖直。方木条与模袋紧贴后,采用铁丝捆绑固定在模袋上,与模袋形成一个整体,铁丝不少于3~4道,平均布置在柱子竖直方向。同时,方木条长度不得低于巷道高度100 mm,以保证模袋的稳固与竖直不发生偏斜。

3.3 泵送环节

泵送系统为单组分材料与水通过制浆机进行搅拌泵送。柔模泵送支柱施工过程具体如下:一是注浆时可采用一次成型充填完承压层,然后充填让压层。注浆管路在注浆位置处,采用三通分成2根,每根管道连接一个截止阀,以便更换。二是将井下静压水管与泵进水口连接好,水流量不得低于80 L/min。开机后,待浆料比例、反应速度合适后,立即将输料管出料口快速插入模袋的进料口,开始注浆。2根注浆管同时注浆时,2个模袋之间必须有半个袋子的缓冲时间,以保证注浆工作的连续性。当每个柱子快要注浆到袋子注浆口位置时,快速更换到下一个,循环作业,但是不得充过充填口,防止浆液凝固堵住充填口,接顶材料施工时不能充注。

4 柔模泵送支柱支护效果分析

4.1 数值模型的建立

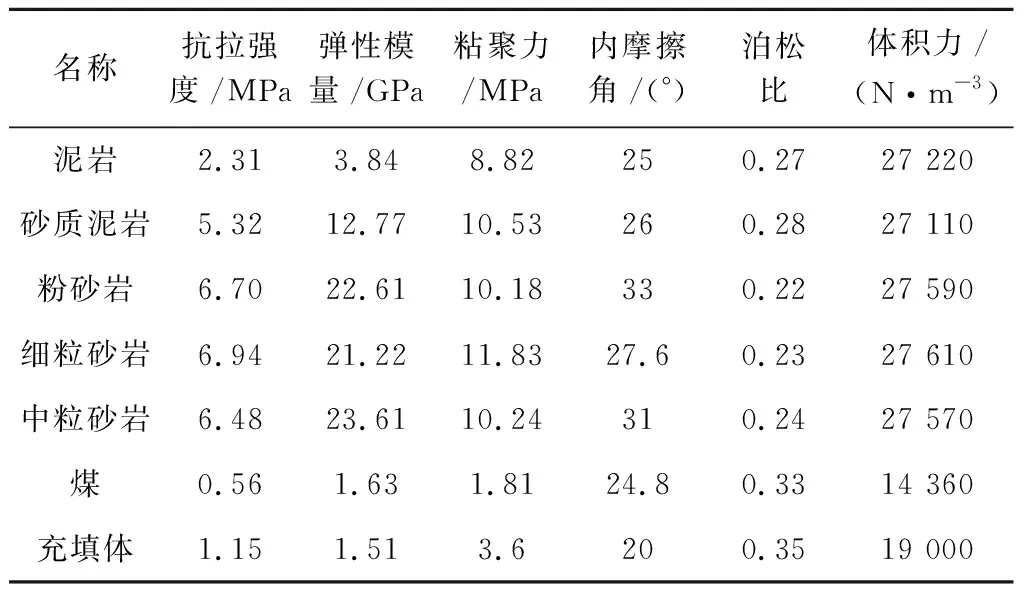

建立50 m×50 m×50 m(长×宽×高)的计算模型,未考虑煤层倾角,模型的左右前后4个侧面为单约束边界,施加水平方向的约束,即边界水平位移为0。模型底部为全约束边界,即底部边界结点水平位移、垂直位移均为0。在空巷中建立柔模泵送支柱模型,支柱高度2.8 m、直径1 m,支柱按单列直线型布置。煤岩体物理力学参数见表1。

表1 煤岩体物理力学参数

4.2 数值模拟结果分析

首先在数值模型中仅进行单条空巷开挖,分别对有无布置柔模泵送支柱的模型进行计算,并对计算结果进行对比分析,如图3、4所示。从图3(a)可以看出,由于空巷开挖,在巷道两帮岩体中形成应力集中现象,应力集中系数达到1.7;在巷道顶板和底板岩层中出现应力降低现象,伴随有岩体破坏现象。从图3(b)可以看出,空巷中布置的充填支护起到了一定的支护作用,巷道顶板中的应力降低程度有所减缓,尤其是在支柱上方及下方的岩体中有明显改善,说明在柔模泵送支柱的支护作用下,空巷顶底板岩层变形破坏范围有所减小。

图3 垂直位移分布对比Fig.3 Comparison of vertical displacement distribution

从图4(a)中可以看出,空巷开挖后,在空巷周边岩体中造成了大范围的塑性破坏,其中空巷顶板岩层中塑性破坏范围很大,空巷底板岩层中很大范围内的岩体基本全部塑性破坏。从图4(b)中可以看出,空巷内布置柔模泵送支柱后,空巷顶底板岩体中塑性破坏范围明显减小,空巷顶板岩体中的塑性破坏范围减小,且在支柱上方并未发生塑性破坏;空巷底板岩体中的塑性破坏范围仅为3 m,中间的柔模泵送支柱发生了较大范围的塑性破坏,而两侧的柔模泵送支柱内部并未发生大范围的塑性破坏,说明支柱起到了较好的支护作用,且自身稳定性较好。

图4 塑性破坏分布对比Fig.4 Comparison of plastic failure distribution

4.3 过空巷矿压观测及效果分析

利用尤洛卡矿压观测系统实时观察工作面支架压力情况,将支架工作阻力数据传送至控制台,进而对数据进行记录和保存。12405综采面1#~134#支架段工作面来压24次,来压步距4.8~27.2 m,平均来压步距12.6 m;压力增阻区在2.4~20.8 m,平均增阻区7.0 m,压力稳定区在1.6~11.2 m,平均稳定区在5.7 m。来压区域20#~110#支架段,工作面煤壁出现片帮,但工作面整体顶板较完整。说明通过泵送支柱有效支护,工作面超前支架段来压不明显,超前支架及单体无压力显现,如图5所示。两顺槽顶板离层仪和两帮移近似无变化,但在回采至联巷口,密闭出现不同程度的喷浆层掉落。

图5 过空巷泵送支柱示意Fig.5 Schematic diagram of the pumping prop in the cross abandoned roadway

5 结论

(1)在减慢推采速度时,工作面来压步距减小且压力相应减弱。工作面在末采挂网期间需降低推采速度,降低压力在贯通过程中对垛架的影响。

(2)支护对策应用于现场实践,在空巷内部布置柔模泵送支柱能够对巷道顶底板围岩变形起到较好的控制作用,保证了正常生产接续。

(3)矿压自动分析处理系统有待进一步研究,数据采集、筛选、后处理全程实现在线处理,便于矿压管理的即时性,更具有指导意义。