旺采工艺刀间煤柱合理宽度模拟研究*

2022-09-28邓二奎

邓二奎

(山西乡宁焦煤集团有限责任公司,山西 临汾 042100)

0 引言

随着矿井逐年开采,资源逐步减少,煤柱回收已提上日程,实现高效减沉采煤的一种新型方法是条带式旺格维利采煤法,此方法在降低地表塌陷、高效回收边角煤方面可以发挥重要作用[13]。旺格维利采煤法也叫连续采煤机房柱式开采,能够补充完善综合机械化采煤法的不足之处,当矿井进行搬家倒面、采掘合一、设备运转时能够体现出独特优势,现阶段已经逐渐被各大煤炭集团所使用,以提高边角煤的回收率[45]。旺采方法的核心为确定合理的煤柱留设宽度,煤柱宽度的选取不但决定了工作面的回采率及综合经济效益,而且对煤柱的稳定可靠性起到了保障作用[6]。

我国科研工作者为此进行了大量的科研工作,王刚等[7]通过对比研究旺采模型和条带开采模型的受力情况,发现旺采能够等效为条带开采,条带开采宽度主要受旺采的回采支巷宽度、回采支巷两侧采硐采出率和采硐垂深影响,最终得到旺采的等效条带开采宽度的计算公式;樊克恭[8]在七五生建煤矿开展旺格维利采煤法试验,此方法能灵活布置工作面,是解决残留煤柱煤炭开采的有效方法;黄晋兵等[9]在王台铺煤矿开展高水材料旺格维利充填采煤法试验,根据XV2317(南)工作面工业试验结果,得到此种充填采煤工艺系统简单,投资少,资源回收率高,地表减沉效果好,适用于“三下”压煤不规则块段的资源回收。

文中结合旺采方式煤柱的应力分布规律,借助刀间煤柱宽度计算公式,利用理论研究、数值模拟、现场验证3种方法,研究分析刀间煤柱在2种方案下的受力特点、位移变化量以及支巷塑性区特征,达到优化煤柱宽度的目的。

1 工作面概况

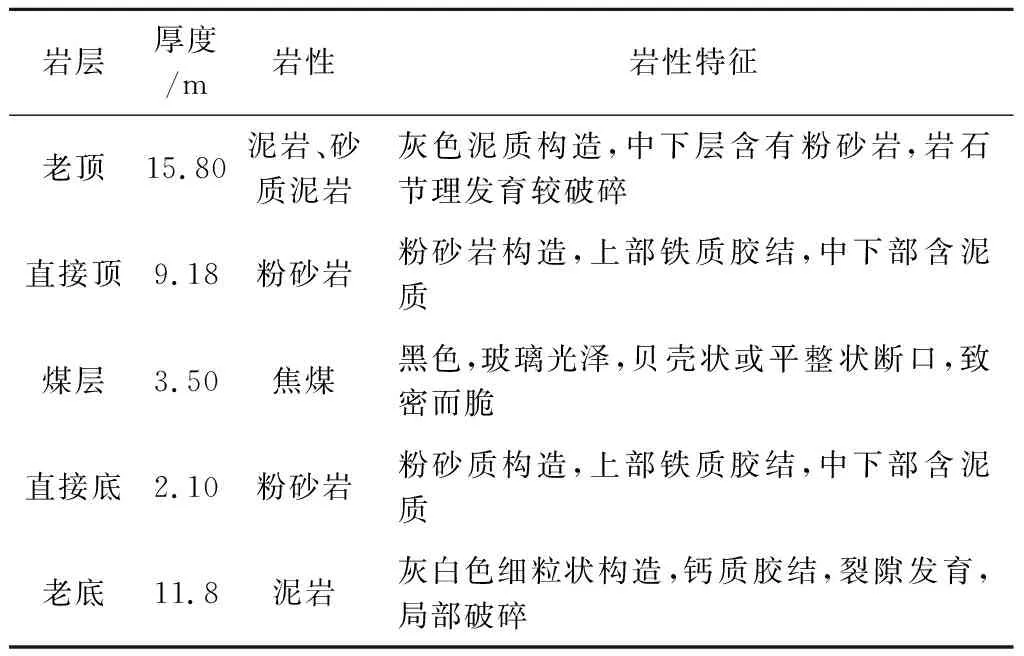

前湾煤矿开采的2号煤层接近尾声,剩下的回收大巷保安煤柱综采工作面断层发育充分、走向不稳定,断层和周边村户相互交错,将该煤层划分成多个零散的煤炭块段,即“边角煤”资源。 “边角煤”资源本身存在可采储量不大、形状不规则,长壁式采煤法不适合开采此资源,因此旺格维利采煤法能够有效发挥自身独特优势。回收大巷保安煤柱综采工作面是前湾煤矿的首个旺采工作面,煤层顶底板具体情况见表1。

表1 煤层顶底板岩性

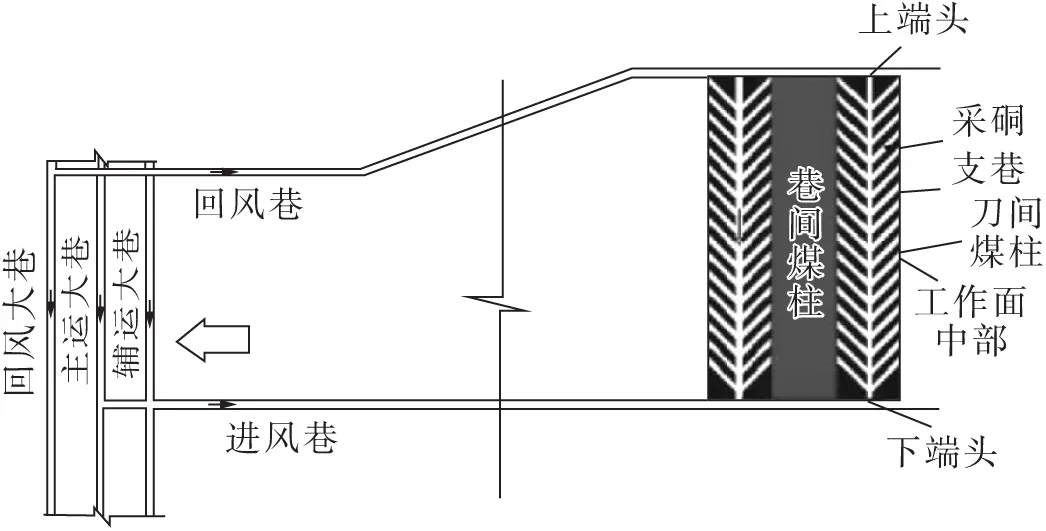

前湾煤矿大巷保安煤柱回收工作面布置图,如图1所示。支巷掘进完成后实施后退式开采工艺,即由上端头向下端头开采,由采区边界向采区大巷推进,设计采硐和支巷的形状为矩形,采用尺寸分别为:支巷5 m×5 m(宽×高),采硐3.5 m×5 m(宽×高),支护选用锚杆+锚索,回采阶段刀间煤柱留设宽度为1.5 m以支撑上覆岩层;回采结束后立即构筑永久密闭对采空区进行永久封闭,防止采空区遗煤发生自燃。

图1 工作面布置Fig.1 Layout of the working face

2 煤柱宽度计算

由于刀间煤柱宽度比护巷煤柱宽度小,加之连采机回采时对煤柱产生破坏,所以刀间煤柱的支护强度发生降低,为了核算刀间煤柱的尺寸,通过借鉴护巷煤柱的计算方法。现在大多采用载荷法来计算煤柱宽度[1012],而且多用来计算护巷煤柱宽度,计算公式为

P=4γ[(B+D)×H-D2cosδ]

(1)

式中,P为煤柱所受的载荷,Pa;γ为覆岩平均体积力,kN/m3;B为煤柱宽度,m;D为采空区宽度,m;H为巷道埋深,m;δ为采空区覆岩垮落角,(°)。

由于房柱式采煤法的煤柱在采空区平均分布,所以忽略覆岩垮落角的影响;此外,开采煤柱范围属于采空区内部,故可近似忽略煤柱宽度的影响,则公式(1)可简化为

P=γHD

(2)

参考Obert-Dwvall/Wang公式,煤柱的强度R与煤的立方体单轴抗压强度Rc、煤柱的宽度B和高度h之间关系可用公式(3)来表示

R=Rc(0.778+0.222B/h)

(3)

确保煤柱可靠稳定即保证煤柱负担的载荷小于其抗压强度,通过使用一种简化算法,把多个分隔的刀间煤柱集中成一个完整护巷煤柱,采用传统护巷煤柱宽度方法来计算,但由于旺格维利采煤法中的刀间煤柱小于传统护巷煤柱宽度,同时参考相关文献[13]得到刀间煤柱没有弹性核,只能发挥临时支承作用,所以参考相关文献[14-15]引进安全系数ζ=0.7,假设煤柱承受的载荷与采空区顶板载荷相等,具体见式(4)

ζBR=γHD

(4)

现场实测得到:Rc=198 MPa,h=5 m,将其代入公式(3)得到

R=7.92×106(B+19)

(5)

将ζ=0.7,γ=26.0 kN/m3,H=232 m,D=150 m以及公式(5)代入公式(4)核算,计算得到B≈15 m,即刀间煤柱的总宽度为15 m。

3 数值模拟

3.1 建立数值模型

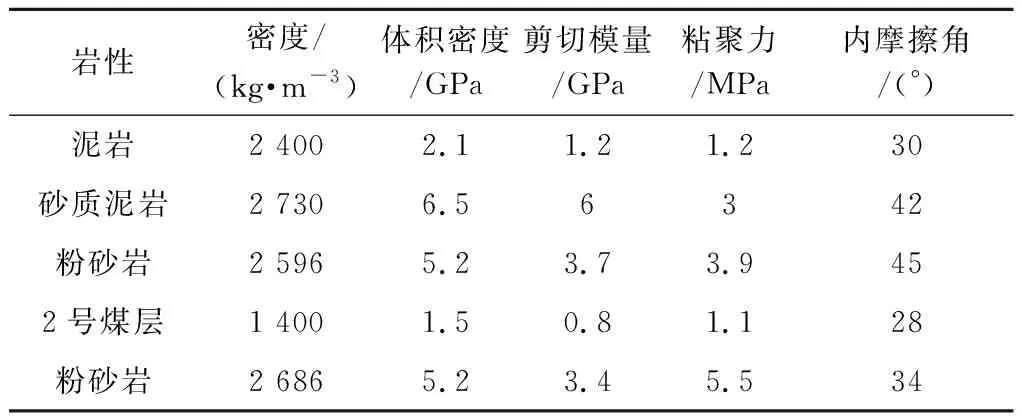

前湾煤矿旺采工作面模型采用FLAC3D模拟软件进行建立,采场周围的断层暂不考虑,模型尺寸为110 m×150 m×70 m(长×宽×高)。在模型两侧面、前后侧面设置位移边界以限制水平、底部位移。模型采用弹塑性本构关系,材料服从Mohr-Coulomb强度准则。将2号煤层埋深H为232 m及覆岩平均体积力γ为26.0 kN/m3代入公式σz=γH,计算得到覆岩承载的垂直应力σz=6 MPa,将6 MPa均布载荷施加于模型的顶部,煤岩层物理力学参数通过实验室测定获得,具体见表2;开挖模型阶段刀间煤柱必须与支巷互相垂直,图2为构建的数值模型。

3.2 数值模拟方案

现场实践证明,煤柱宽度在1 m以上时会发挥支撑能力,且支撑能力随着煤柱宽度的增大而升高。控制总体煤柱宽度不变,对这两种不同模拟情况下的采场塑性区以及支巷、煤柱应力和位移变化进行对比分析。方案一采硐宽度为3.5 m,每次开采时刀间煤柱需要留设1.5 m宽,具体如图1所示;根据现场实际情况并参考邻近矿井实践经验,为了最大化的回收煤柱,提高工作面回采率,编制方案二:采硐宽度同样设定成3.5 m,将刀间小煤柱的留设宽度修改为1 m,同时,每经过4个刀间小煤柱增设1个宽为3.5 m的刀间大煤柱,具体如图2所示。

图2 数值模型Fig.2 Numerical model

表2 煤岩层物理力学参数

3.3 模拟结果

3.3.1 采场塑性区分布特征

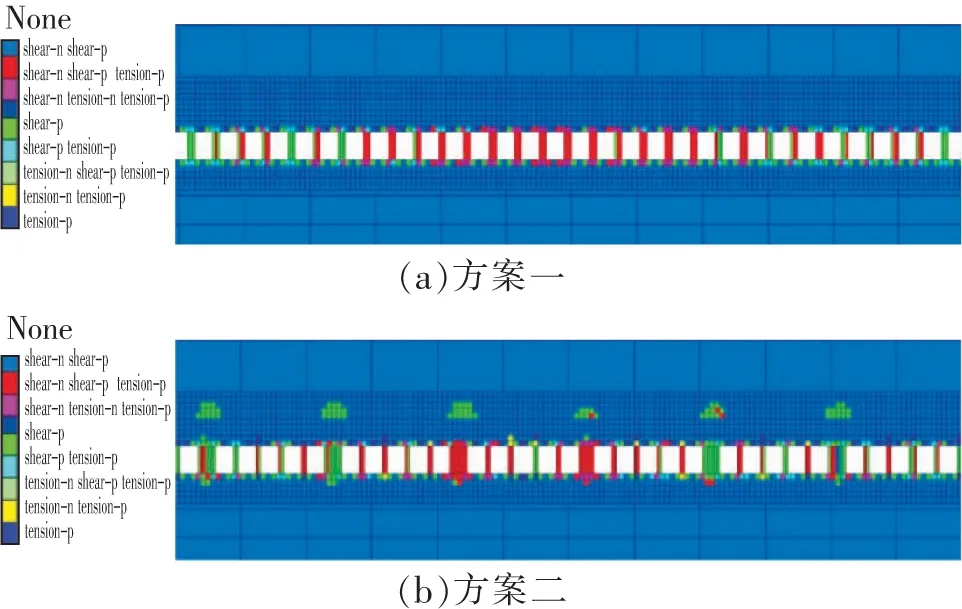

先开挖支巷并回采采硐,随后沿着支巷方向作剖面,得到了塑性特征分布情况如图3所示。从图中可以看出,在模拟方案一中,工作面中间部分几乎全部呈现红色,表明该段顶板、刀间煤柱均被破坏,工作面两端的多数刀间煤柱也存在被破坏的情况,此时支撑力相对较弱;在模拟方案二中,虽然中间两处刀间煤柱发生破坏,但是其余部分的顶板和刀间煤柱相对完好,尤其是保存较好的宽煤柱,可以承担顶板较大的压力,维持顶板稳定。因此采纳方案二开采过程中,刀间煤柱将会保持更加完整状态,巷道顶板将会更加完好。

图3 塑性特征Fig.3 Plastic characteristic

方案一和方案二中,中间区域的煤柱发生破坏较大,因此重点分析该段的塑性区特点,如图4所示。在图4(a)中可以看出,实施方案一模拟时,按照1.5 m宽度留设刀间煤柱时,煤柱几乎全部被破坏,弹性核区范围小于2 m,在拉伸断裂作用下,顶板极易破断垮落;通过图4(b)得到,使用方案二进行模拟时,以间距3.5 m的宽度布置大煤柱时,近50%的刀间煤柱处于弹性应力作用下,说明煤柱外表有小面积出现破碎状态,但煤柱内部支撑作用依然较强,虽然顶板被剪切破断,但是顶板几乎仍然处于相对完整状态;采用这两种方案进行模拟时,得到护巷煤柱均处于弹性应力影响之下,但是在留设3.5 m宽度的护巷煤柱时其支撑作用显著,巷道顶板仅仅发生小范围破裂,下沉量不到0.5 m,证明3.5 m宽度的护巷煤柱能负担的顶板荷载较大,可有效保证巷道稳定可靠。

图4 中部煤柱塑性特征Fig.4 Plastic characteristic of the central coal pillar

3.3.2 支巷顶板应力和位移分布

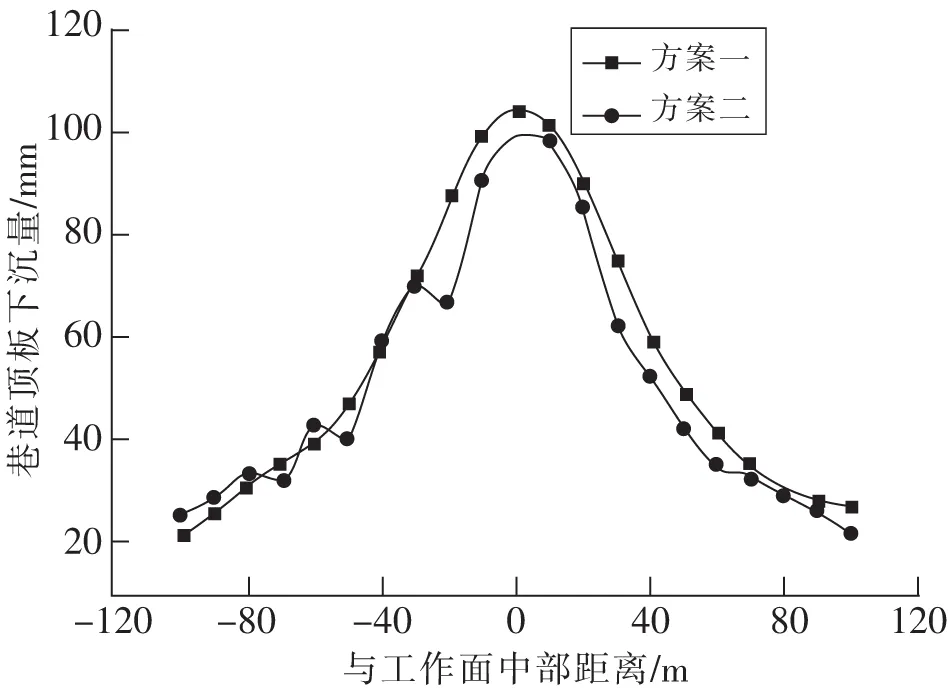

位移分析:将测线布置在2个方案的顶板中部,当工作面开采完成后获得顶板位移变化曲线,如图5所示。由图5得到,方案一获得顶板下沉量变化曲线呈现相对平缓变化趋势,方案二获得顶板下沉量变化曲线呈现波动式变化趋势,此两种方案的顶板下沉量整体均呈现出先增大再减小的变化趋势,原因是在工作面开采初始阶段采场面积有限,因此顶板下沉量均相对较小,两种方案都不到30 mm。查阅文献,发现当采场开挖完成后,上覆岩层会形成O-X破断效应,所以将覆岩等效处理为外观是梁、本质是拱的砌体梁结构,即工作面中部区域是煤柱起到支撑作用的简支岩梁,工作面两端头区域是边界煤体起支撑作用的固支岩梁;处于工作面中部区域的顶板为简支形式,顶板下沉量明显大于工作面两端头,表现为基本顶首先破断冒落,之后转移至两端头。

图5 支巷顶板位移量变化Fig.5 Variation of the displacement of the roof of the branch roadway

另外,在开采初期方案一顶板位移量比方案二略小,原因是在开采初期方案一的煤柱宽度较大,支护作用更强,伴随着采硐逐渐回采后,方案一和方案二的顶板位移量基本相同;方案二中第一个刀间大煤柱留设后,顶板位移量显著减小,宽度较大的刀间煤柱发挥了承载覆岩的作用,导致之后留设的煤柱顶板下沉量开始回弹,证明宽度大的刀间煤柱可减弱周围顶板的下沉。对比两种方案,方案二在回采的前半程顶板位移量略高,而在工作面中部回采之后,顶板位移量相对下降。

应力分析:图6为不同煤柱宽度时顶板垂直应力变化规律。通过图6发现,方案一实施时各刀间煤柱所留设的宽度一致,因此顶板承担的矿山压力随着采场空间的扩大逐渐在增大,因为工作面开采初期难以发生顶板大面积破断冒落,因此开采初期顶板应力不会产生陡增现象。方案二实施时,初始阶段承压的是1 m宽的煤柱,煤柱支撑能力有限,因此当来压时,1 m宽的煤柱承压逐渐上升,并达到峰值,即第一个波峰,煤柱开始出现破坏;当附近顶板应力逐渐扩展到3.5 m宽的煤柱时,由于3.5 m宽煤矿的承压能力有了很明显的提高,大煤柱承受了这块区域较大的垂直应力,而小煤柱承受的应力则相对下降,即整体的垂直应力有所降低,即图中的第一个波谷;因为小煤柱和大煤柱的间隔分布,持续来压导致了应力分布呈现出上下波动的状态。虽然图中显示的两种方案的顶板垂直应力均呈现出升高、降低的变化趋势,但通过进一步对比,可以明显看出方案二顶板的垂直应力低于方案一的应力。

图6 垂直应力变化规律Fig.6 Variation law of vertical stress

由于采用方案二时,顶板下沉量和垂直应力呈现波浪状变化趋势,所以计划增加2个履带行走液压支架(型号为XZ7000/24.5/46),作用是对支巷与采硐之间形成的三角空间进行支撑。连采机运转期间,要根据现场实际环境对刀间煤柱宽度进行适当调整,最大限度保障采场安全,达到边角煤回收率最大化。

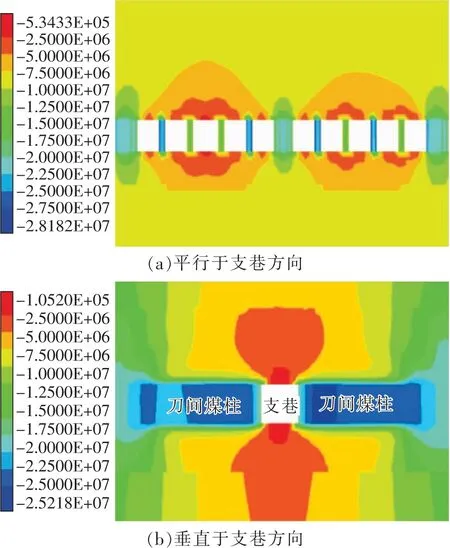

3.3.3 采场应力分布特征

采场应力分布云图如图7所示,从图7(a)中明显看到,回采采硐后,回采区域出现了空顶现象,则顶板原岩应力就会随之转移,周边区域的煤柱则承担了所有的应力,就会出现应力集中情况,应力集中系数达到2~3;在图7(b)可以发现,刀间煤柱能够充分承载覆岩载荷,确保支巷和覆岩保持在应力降低区内,与3.3.2节顶板应力转移基本吻合。

图7 应力分布Fig.7 Stress distribution

3.3.4 刀间煤柱应力和位移分布

位移分析:选择在刀间煤柱靠近支巷侧提前安设侧线,以便获得开采之后刀间煤柱的水平位移变化量,具体如图8所示。从图8发现,随着连采机不断靠近工作面中部,方案一、二的煤柱水平位移(片帮量)表现为持续增大的趋势,通过中部区域之后水平位移量开始变小,通过查阅有关文献,可以得知小宽度的刀间煤柱支撑基本顶的能力十分有限,通常用于临时支撑直接顶;在方案一中,煤柱的最大位移量为22 cm,结合图4可以看到,在采煤机开采时,周边的刀间煤柱损坏失稳,很大程度影响了生产安全;方案二中的煤柱水平位移曲线的波峰、波谷表示刀间小煤柱和大煤柱水平位移,可得到当开采至小煤柱时,水平位移量严重增大,甚至达到0.3 m,基本失去稳定可靠性,但是当开采至宽度为3.5 m的刀间大煤柱时,水平位移量降低。虽然在工作面中部的矿山压力最大,但宽度为3.5 m的刀间大煤柱的片帮量相对很小,具有较强的稳定性、完整性。

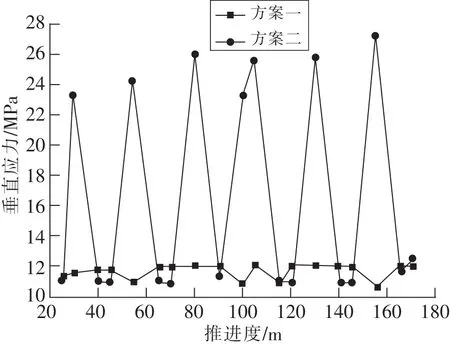

图8 刀间煤柱片帮量变化Fig.8 Changes in the amount of coal pillar between the knives rib spaling

应力分析:通过将测线布置于中部煤柱长轴方向顶煤区域,以获得开采后煤柱承受的应力,如图9所示。图中可以清楚地看出,方案一的煤柱所承受的应力较小且大致相同,基本处于10~12 MPa之间,而且因为多数煤柱出现了不同程度的破坏,不能继续承受不断增加的覆岩压力,以致巷道顶板下沉;方案二中1 m宽的刀间小煤柱所承载的应力小,3.5 m宽的刀间大煤柱可以承载更大的垂直应力,所以大煤柱和小煤柱形成的新的护巷大煤柱在承载顶板应力时,呈现出了上下较大起伏,1 m宽的刀间小煤柱基本被破坏,但也出现了煤柱内部的应力核,使得护巷大煤柱有更强的承载韧性,可以承受较大的覆岩压力,所以巷道变形较小。

图9 煤柱垂直应力变化Fig.9 Vertical stress change of coal pillar

4 现场实践

通过在回收大巷保安煤柱工作面的前2条支巷回采时,施工好顶板位移观测站,结合“十字布点法”对支巷顶板位移变化进行测定,达到验证模拟结果准确性的目的。

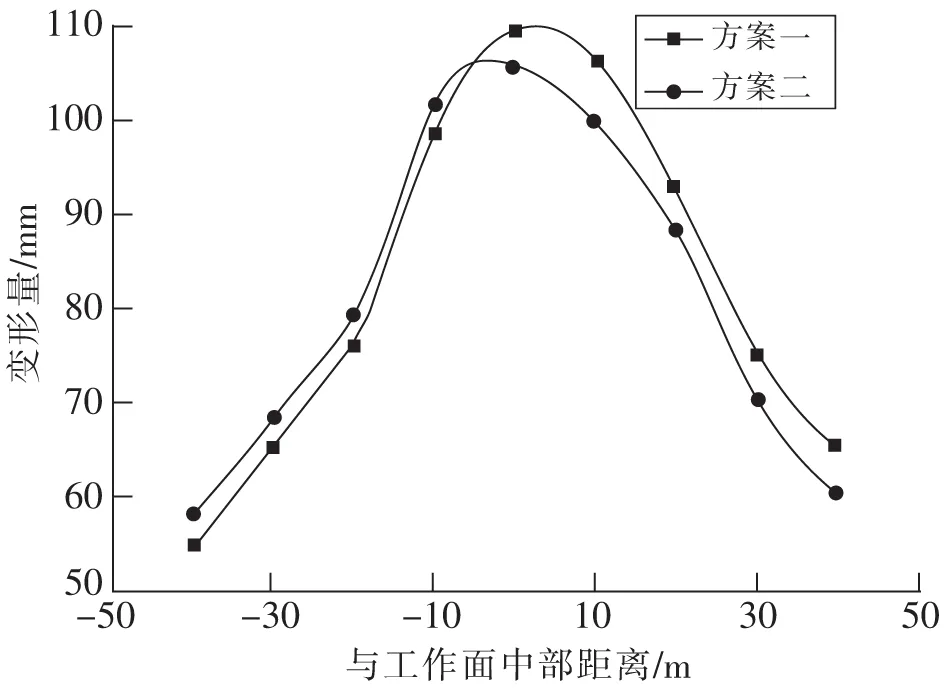

立足于现场实际条件,最大限度地节省人力和时间成本,此次布置观测站9组,具体为在工作面3个地点(前部、中部及后部)每间隔10 m安设观测站1组。在开采第1条支巷时,使用方案一留设煤柱;在开采第2条支巷时,使用方案二留设煤柱,回采完成后,当顶板达到稳定时,立即开始采集观测站数据,顶板位移变化实测数据如图10所示。

图10 顶板变形情况Fig.10 Deformation of the roof

通过图10得到,数值模拟结果基本吻合于现场实测结果,与支巷两端相比,处于支巷中部地点的顶板下沉量显著增大,另外采用方案二后的顶板下沉量更小;在回采支巷初始过程中的顶板下沉量明显大于回采中部之后,证明随着支巷回采区域不断扩大,顶板下沉量逐步升高,但巷道顶板下沉量几乎都处于可控范围之内,相邻采煤工作面在回采阶段结合方案二布置煤柱,巷道顶板基本完好,没有形成大面积来压现象甚至断裂垮落,再次说明实施方案二对管理顶板极为有利,同时也对模拟结果的正确性进行了检验。

5 结论

(1)在前湾煤矿借助顶板载荷法分析旺采工作面的受力状态,并提出简化算法,就是通过合并若干个等间距的刀间小煤柱,而按照一个新的护巷大煤柱开展分析;参考以往平巷护巷煤柱宽度开展计算分析,最终得到倾斜长度为110 m的工作面使用总宽度为15 m的刀间煤柱即可。

(2)为保障回采安全顺利,设计了煤柱留设的两种方案。根据研究结果得到:方案一实施后,煤柱具有较差的支撑稳定性,位于支巷中部的顶板以及煤柱多数已被破坏;方案二实施后,刀间大煤柱具有较强的可靠稳定性,支撑能力发挥较充分,刀间小煤柱几乎已经被损坏。

(3)方案二实施后,支巷开采过程中发生空顶现象,原岩应力向周边的煤柱进行转移,宽度为3.5 m的煤柱周围产生应力集中现象,煤柱可有效发挥支撑覆岩的作用,巷道及覆岩所受到的应力开始降低。所以使用方案二过程中,在刀间煤柱总宽度保持相同的条件下,采场稳定可靠性得到有效保证,煤柱的完整性也得到有效保护,但伴随工作面不断推进,采场空间也在不断扩大,关于采场的稳定可靠性需要更深入研究。