支承台铸造工艺设计分析

2022-09-28邢小颖姚启明王龙兵

邢小颖,汤 彬,马 运,姚启明,王龙兵

(清华大学基础工业训练中心,北京 100084)

0 引言

铸造工艺通常可分为砂型铸造和特种铸造。通常砂型铸造包括湿砂型、干砂型、化学硬砂型铸造三类。特种铸造材料可分为两大类:一种以自然矿质砂岩为主体的造型材料,如熔模铸造、壳型铸造、负压铸造等;一种以金属材质为主体铸型材料,如金属型铸造、离心铸造、低压铸造等。

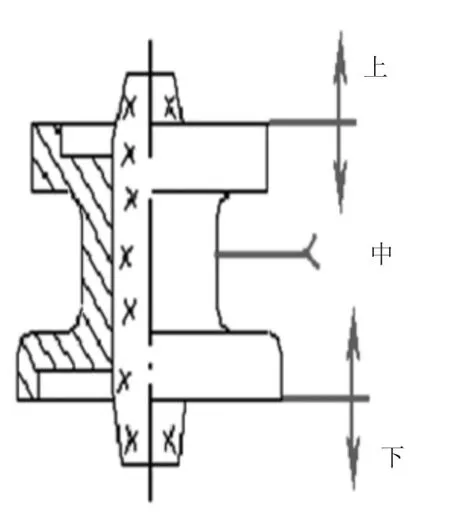

图1 为支承台零部件的结构图,该件材料为HT200,在应用中承载力较小,是一般的承载力部件。支承台产品特性为小批量生产,零部件的主要技术条件应满足σb>200MPa,210>HB>170,精度要求:铸件表面不能有砂眼、缩孔、缩松等缺点,铸件表面平滑,外观轮廓清晰。

图1 支承台零件图

1 工艺分析

该零部件的一般壁厚为13mm,整体铸件的壁厚比较平整,外轮廓尺寸约为:¢120mm×115mm。法兰和支承台之间的衔接处较容易产生热节,但因为该件材质为HT200,收缩力较小并且加之灰铁铸件中的石墨化膨胀,产生缩松和缩孔的可能性也较低,故不需要再对冒口加以补缩,经铸造后再用机器加工生产,由于零部件的整体铸造工艺性较强,且制造批量为小批量投产,所以毛坯产品的主要制造方式采用了砂型铸造。

2 工艺方案确定

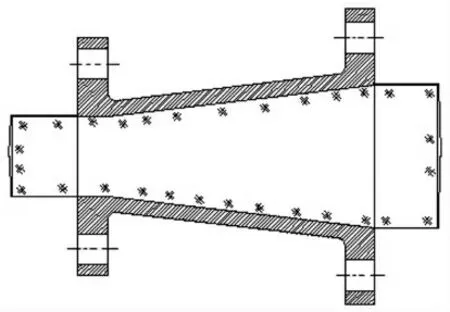

因为支承台制造批次主要为小量产,且零部件构造并不复杂,所以根据加工工厂材料的供应现状,并兼顾工艺上科学性,所以决定其毛坯制造方式为一般砂型铸造,而砂型种类主要为湿型。凝固方式:由于铸造材料主要采用HT200,收缩较小,为便于造型并得到良好铸造效果,采用同时凝固。浇注方式:为提高铸造效率,将铸件造型、浇注方式进行水平放置。根据零部件的技术特点和实际应用情况可以看出:由于对材料质量要求一般,对设计尺寸精度要求较高,所以,可使支承台呈水平,并且鉴于材质为HT200,自重较轻,壁厚变化也不大,从改善技术、便于使用、增加工艺效率综合考虑,不再设置冒口。根据综合考虑得出结论定,本件的浇注情况如图2 所示。冷却情况与浇注情况相同。

图2 浇注位置

2.1 分型面的选择

经过分析此件可有三种分型面方案。

(1)方案I:如图3 所述可将铸件对称的布置于两铸形内,模样、芯盒易于制造,造型、下芯较简单,但由于铸造时容易错型,且外观品质较差,因此清理工程量很大。(2)方案II:如图4 所述铸件在同一铸形内,能够提高其尺寸精确度,且下芯后易于检测壁厚是否一致,并且砂型较稳定,但由于形状较复杂,且浇注不均匀,容易形成冲砂,并且由于上箱小,下箱大,且起模行程较大,因此需要两个砂芯,且模型、芯盒的制造过程较繁琐,因此不适合于大批量生产。(3)方案III:如图5 所示铸件大都在同一个铸形内,可以提高其尺寸精确度,下芯也易于检查,同样满足合箱,并采用侧浇注方式,切向引入改变了浇注时的充型不均匀的情况,既降低了冲击,也避免了冲砂缺口的形成,上、下箱差别也很大,整体形状比较简洁。缺陷是有两个砂芯,下箱较高,动手操作比较难,劳动工作量大,模样、芯盒的加工也比较繁琐。可采用手工造型中的三箱造型。通过对比,发现方案二需用两个砂芯过程繁琐不适用于大批量生产,方案三需用到三箱造型,而在造型过程中三箱操作难度大工艺复杂,一般情况能用两箱造型尽量不选择三箱造型,所以综上所述,方案一较为合适,对于容易错型的问题可以做泥记号或者定位孔定位销的方式解决。

图3 方案I

图4 方案II

图5 方案III

2.2 砂芯数量的确定

因为此模型的砂芯确定为水平放置,所以使用一个水平芯头即可满足要求,如图6 所示。

图6 砂芯数量图

2.3 主要工艺参数的确定

按照实际的加工状况,确定该件的收缩率为百分之一。但由于铸造的精度条件较一般,所以又采用了手工造型木质模具,并判断该件的加工精度为十三级,查到的误差为±6mm,质量误差为百分之十。按十三级的铸件并考虑实际状况,确定加工余量为4mm。根据零件图尺寸要求选用增厚法。铸造为小批量,规定的拔模斜度为1°。每次铸造用一个砂芯,使用木质芯盒、机械制芯。砂芯由砂芯主体与芯头所构成,砂芯造型比较简洁,为ø20mm×135mm 的圆柱,砂芯用树脂砂,铸件的放置位置可确定为水平芯头。

2.4 浇注系统的设计与计算

浇注系统主要由浇口杯、直浇道、横浇道和内浇道等四部分构成。浇注系统的横截面尺寸大小对铸造品质影响较大,若横截面太小,或浇注时间过长,则会出现浇注温度不足、冷隔、形成砂眼等问题;横截面太大,浇注速率太大,也许会收起冲砂,并带入气体,从而使铸造中形成渣口的缺点。要保证金属液以适当的速率充填铸型中,就需要确定浇注系统的面积。因为主要铸造材料是HT200,对铸造质量要求很高,因而浇注系统一般要有较大的撇渣和缓冲力,而且由于铸造尺寸小、质量较轻,所以为了避免在浇注中冲砂,一般采用人工浇注。

选用人工浇注铸件,浇注系统要有较好的撇渣力,需要用全封闭或半封闭方式,本设计浇注系统采用了全封闭的,并采用侧注式浇注系统。由于每型只有一种铸件,故浇注系统中需要同时设计浇口杯、横浇道、直浇道和内浇道,因法兰较厚,为了对法兰进行补缩,故选用较高阶梯式的内浇道。但由于该件属造型较单一的小铸件,所以选用经验法,并以此算出浇注的时间、内浇道横截面、浇注系统之间的断面长度等,并校核最小压力头。

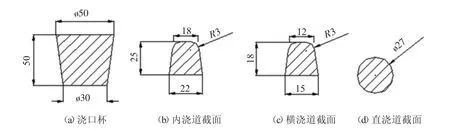

2.4.1 浇口杯设计

浇口杯是专门用于承接来自浇包的各种金属液体的,由于铸件为经典的手轮型铸件,为了确保有适当的小压头、便于浇注与使用,又由于该件的较小压头足够,故而一般不单独设置浇口杯,在手工造型流程中直接在上砂型的直浇道上端,倒出简易的普通漏斗形浇口杯,其断面形式如图7a 所示。

2.4.2 浇注时间

式中,C 为系数,取决于铸件的主要壁厚,例如:铸件壁厚3~5mm 时,C=1.63,壁厚9~15mm 时,C=2.2,经确定[3]C=2.2;G 为浇入砂型的铁水的总重量(kg)。

2.4.3 内浇道截面积的计算

式中,G=9.24kg,x 是经验系数(经查为1.5),再代入上式:则≈4.6(cm2),每一内浇道的截面积A内=2.3cm2。截面形状是高阶梯式,通过面积确定尺寸如图7b 所示。

2.4.4 各组元面积的确定

由于其浇注系统是全封闭的,所以需再决定其直浇道、横浇道的外形与大小,直浇道的横向断面通常为长圆状,结构为斜度3°的圆锥,而H0型即内浇道静压头尺寸则为150mm。比例关系为∑F直:∑F横向:∑F内=1.15:1.1:1,亦即∑F横向=4.6×1.1=5.06(cm2),断面形式为正方梯形,由体积决定直径大小如图7c 所示,∑F直=4.6×1.15=5.9(cm2),由体积决定直径大小为27mm,如图7d 所示。

图7 浇口杯、内浇道、横浇道及直浇道的断面形式

2.4.5 最小压力头的校核

为了保证能充满最远最高的部分,以及保证轮廓清晰完整,上表面无收缩,铸件最高点到浇口杯内液面的高度必须有一最小值,即最小残余压头Hm值,这也就规定了直浇道应该有必要的高度。根据设计图,可以得出最小残余压力值,其中L=115mm,Hm=150-100=50(mm),校核公式α=Hm/L=50/115=0.435,查得α=23°30′。式中:α 是最小残余压力头的最大压力角,L 是直浇道至铸件中最高最远的一段距离,Hm为最小残余压头。查得α=10°,故压头足够。

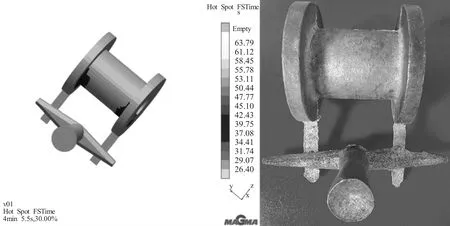

3 铸造虚拟仿真以及实际铸造

传统的铸造产品和加工工艺制造流程中,主要是依靠生产经验的累积和不断重复的试错,直至最后做出了合格产品。这些依靠经验和重复试错的方法,致使制造周期长、生产成本高昂,甚至很难提高铸件质量。铸造虚拟仿真软件是数字化制造的有机组成部分之一。其目的在于让学生全方位了解铸造流动性、应力、传热、凝固、缺陷分析以及优化的全过程。经过MAGMA 铸造虚拟仿真模拟软件进行铸造模拟,根据上述数据,分析热节几乎没有问题,然后进行实际生产,所做实际铸件和前期工艺设计以及铸造虚拟仿真数据结果一致。

4 结语

本文主要以支承台零件进行铸造的毛坯工艺方案研究设计,从工艺流程分析、工艺方案制定、铸造虚拟仿真和实际铸造过程三个方面展开研究设计,对铸造方式、凝固原则以及浇注位置、分型面、浇注系统等方面给出参数,并在前期铸造前根据工程设计参数进行了虚拟仿真建模,获得了最终铸件,铸造过程与仿真结果高度贴合,缩短了铸造工艺和工装模具的设计制造时间,从而降低了铸造缺陷的产生,进而提高了铸件质量。

图8 虚拟仿真及铸造铸件