覆膜砂多孔结构激光3D 打印成形精度试验研究

2022-09-28郑秋健

郑秋健,姚 山

(大连理工大学 材料科学与工程学院,辽宁大连 116023)

0 引言

选择性激光烧结(SLS)是一种基于“离散/堆积”原理,以激光束定向烧结粉体材料使粉末熔融凝结的快速成形技术[1]。将其与铸造相结合,可以不受铸件的形状限制,实现砂型/砂芯的无模一体化成形,极大地提高生产效率和铸造柔性[2,3]。SLS 常用材料有覆膜砂、精铸蜡粉、陶瓷、聚合物等,其中覆膜砂以其独特的固化特性和优异的铸造性能而被广泛用作SLS 成形铸型的材料[4-6]。高柔性的SLS 同样为砂型的结构设计提供更高的灵活性,镂空、多孔夹层、精铸型壳等砂型相比传统实心砂型,不仅可以提高打印效率,减少物料人工成本,还可以实现对铸件冷却过程的闭环控制,获得期望的铸件性能[7,8]。此外还可以利用SLS 打印多孔结构原模,间接浇注成形多孔金属件[9]。

当前针对SLS 成形件精度研究主要集中在实心体模型上,精度误差一般由机械误差、模型误差和工艺误差所构成[10],主要缺陷有翘曲变形、烧结收缩、次级烧结和Z 轴盈余等现象[11-15]。覆膜砂在激光烧结过程中常伴随次级烧结现象,这种现象对多孔结构成形的破坏相比实心体更为严重。因此本文基于自主研发的SLS 试验平台进行覆膜砂多孔结构的成形工艺试验,研究工艺参数对砂面温度和不同多孔结构成形精度的影响。

1 试验研究

1.1 试验设备及材料

试验设备采用自主搭建的SLS 成形试验平台,有效打印尺寸为200mm×200mm×60mm,激光器为MFSC-500W 连续光纤激光器,最大输出功率为500W,振镜最大扫描速率为4000mm/s,成形层厚度为0.1mm~0.5mm。

试验材料为大连三本铸造有限公司所生产的覆膜宝珠砂,粒径为70~140 目。基体材料为宝珠砂又名电熔陶粒,颗粒呈球形,角形系数≤1.1,具有热膨胀系数小、流动性好、热导率大和耐火度高等诸多优点[16]。覆膜材料为高强度热塑性酚醛树脂,质量为宝珠砂的2%。对覆膜宝珠砂差热分析结果显示,树脂软化温度为90.5℃左右,固化温度为151.5℃左右[15]。

1.2 试验方法

SLS 成形是主要由粉体铺设,激光能量输入,粉末聚结冷却三个子过程构成的循环体系,每一子过程下的粉体状态都取决于诸多参数,并影响着最终成形件的质量[18]。在粉体铺设阶段,主要参数有粉末的粒度分布和颗粒形状、铺粉速度、铺粉层厚等,会影响成形件的致密度、表面粗糙度和尺寸精度等;在激光能量输入阶段,主要参数有粉末特性参数(如热转变温度、热导率、热容和激光吸收率等),激光作用参数(如激光类型和波长,激光功率、扫描速度、扫描间距、扫描轨迹和光斑大小等),会直接影响粉床的热量分布和粉末的聚结过程,对成形件的性能和尺寸精度至关重要;在粉末聚结冷却阶段,主要参数有粉末的流变特性、潜热和表面能、层间冷却速度、冷却时间、制件在粉床中的位置和其摆放方向等,该阶段主要影响制件的收缩和性能的各向异性。在激光烧结时,覆膜砂粉床难以像结晶或半结晶类材料在潜热作用下可以形成清晰的激光烧结轮廓,而是在较宽的温度区间内分别形成固化区和软化区,这使得成形精细的覆膜砂多孔结构更具有挑战性。

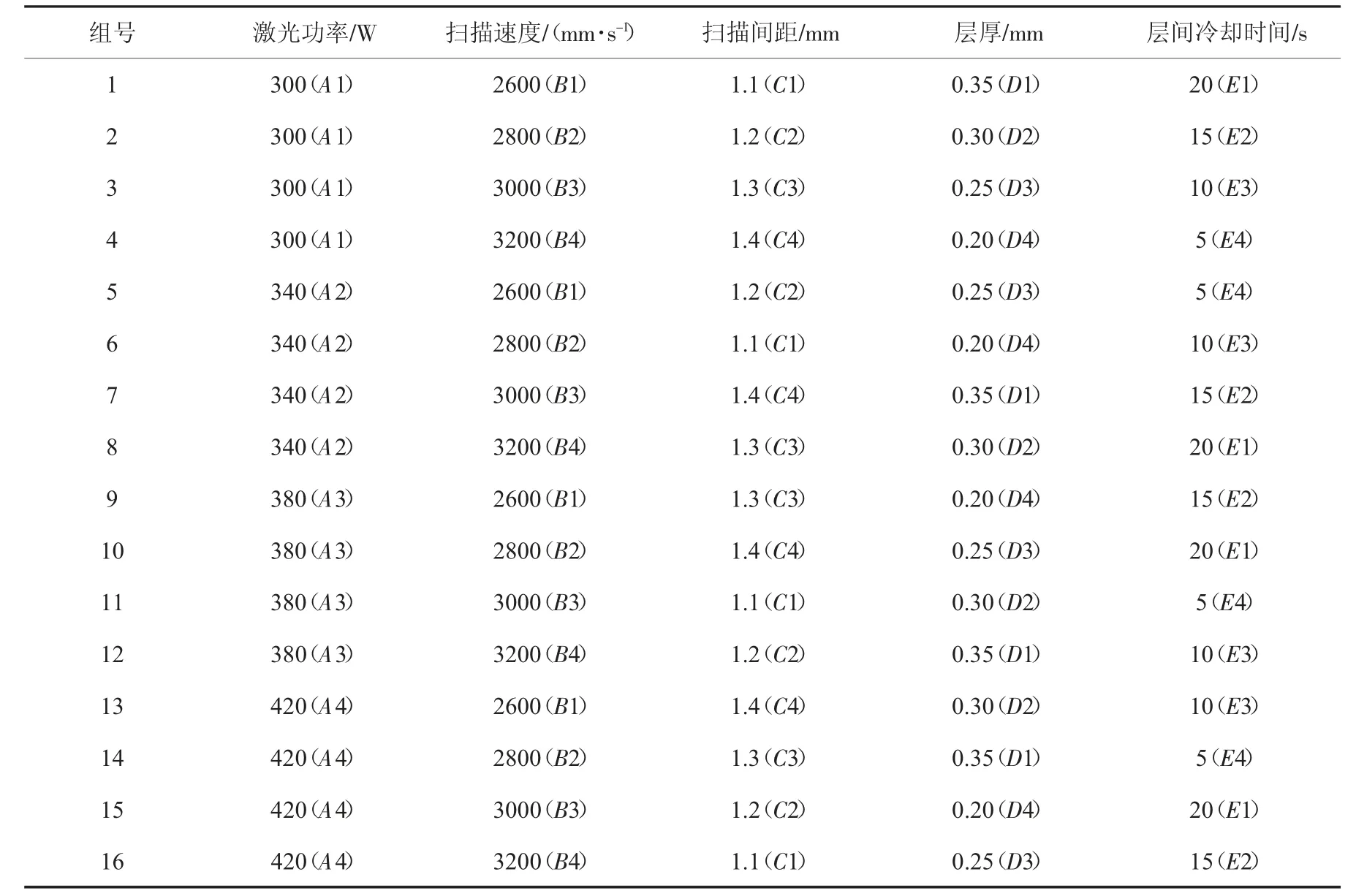

由于SLS 成形可控参数很多,因此需要对试验参数进行简化,其中激光功率,扫描速度,扫描间距,层厚等参数常被用作SLS 试验研究的对象[12,13]。此外在相同工艺参数下,更小的成形幅面往往单层成形时间和铺粉时间也更短,为了防止砂面的热量堆积过度,在单层打印完后需要停留一定时间。在覆膜砂多孔结构成形过程中,过短的冷却时间会使非成形区域在热历史影响下达到树脂软化温度,形成软化粘结,严重情况下则会使孔洞封闭,造成无法清砂和对设计形状的根本破坏;冷却时间过长,一方面会严重影响成形效率,另一方面会增加激光烧结区周围的温度梯度,增加翘曲变形风险,还会影响树脂固化效果,降低成形件强度。因此通过调整工艺参数来控制粉床温度对于覆膜砂多孔结构的成形尤为重要。本文以不同的激光功率(因素A),扫描速度(因素B),扫描间距(因素C),层厚(因素D),层间冷却时间(因素E)在室温环境下进行精度测试件成形正交试验,研究上述工艺参数对砂面温度和多孔结构尺寸精度的影响。正交试验方案表如表1 所示。

表1 正交试验方案表

1.3 测试方法

砂面温度测试:所测砂面温度是指粉床表面的多孔结构加工区域,在即将被激光扫描烧结时所对应的最高温度。该温度是砂床热历史的作用结果,反过来又会影响新一层的烧结效果。使用DT-980 红外热像仪置于砂面上部,每隔一定层数进行测量和记录。

精度测试模型为依据当前多孔结构常用设计方法所绘制的三种夹层板结构[18,19],如图1 所示。根据孔隙的分布特点,图1a 为基于CAD 绘制的蜂窝结构,孔洞只在单方向联通,是截面图形完全相同的拉伸体结构,最小孔隙尺寸约为6.1mm;图1b 是基于极小曲面设计方法的G 曲面结构,内部孔洞完全联通,孔隙形状更加复杂;图1c 是基于晶胞阵列的W 点阵结构,主要由周期性的支杆组合而成,最小孔隙尺寸约为4.4mm,孔隙排布相比前两种更加密集。三种结构模型尺寸均为50mm×50mm×50mm,两侧板厚分别为10mm 和8mm,多孔区域设计壁厚值为5mm,整体孔隙率为30%。

即使在同种结构中,不同位置的成形温度场也会有所不同,会引起一定的尺寸差异,为了便于测量内部成形尺寸精度,将模型Z 轴方向的中间位置进行断层处理,上下两部分的间隔为1mm,如图1 所示。使用游标卡尺测量各模型中间和顶部水平方向的多孔区域壁厚成形尺寸,如图1 D1~D3标注所示。参考GB/T 39329-2020 增材制造精度检验方法,计算多孔区域壁厚成形尺寸标准误差,用标准误差来表示工艺的成形精度。计算方法如公式(1)所示。

图1 试验模型

式中,SE 为标准误差(mm),其值越小则代表成形精度越高;Xi为多孔结构的壁厚测量尺寸(mm);X0为模型特征设计尺寸(mm),计算时值为5mm;n为测量尺寸数量,文中为每种结构的中间和顶部的位置测量尺寸数量总数,中间和顶部取值数量相同。

2 试验结果与分析

2.1 工艺参数对砂面温度的影响

各试验组砂面温度随层数的变化趋势基本一致,以试验12 的砂面温度变化曲线为例,如图2所示,初始砂面温度为室温,随着成形层数的增加,在热积累作用下砂面热迅速升高,同时砂面散热速度也在逐渐加快;在26 层左右,砂面吸热和散热过程趋于平衡,开始缓慢升温;在71~74 层,对模型进行了断层处理,因此没有新热量输入,砂面温度快速下降;随后激光恢复烧结过程,粉床内部热量也逐渐扩散到砂面,使得砂面温度很快回到缓慢升温的状态。

图2 砂面温度随层数变化曲线

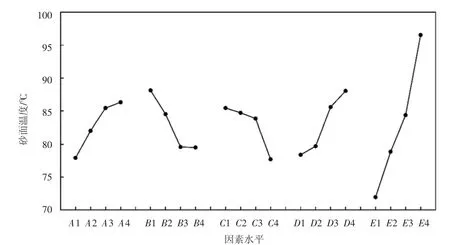

为了便于分析工艺参数对砂面温度的影响,以最后5 层的砂面温度平均值作为分析对象。砂面温度极差分析结果如图3 所示,在单一变量情况下,随着激光功率的增加,粉床所摄入的能量也会增加,从而使得砂面温度升高;随着扫描速度和扫描间距的增加,激光作用在粉床上的时间减少,粉床所摄入的能量随之减小,砂面温度降低;随着层厚的增加,总层数减小,成形过程中所摄入的总能量减少,砂面温度降低;随着层间冷却时间的增加,粉床热量散失更多,砂面温度降低。从各因素极差来看,冷却时间对砂面温度影响最大,其次分别为层厚、扫描速度、激光功率、扫描间距。因此合适的冷却时间或是冷却速度对实现砂面温度的有效控制尤为重要。

图3 砂面温度与五因素关系图

2.2 工艺参数对多孔区域壁厚成形精度的影响

多孔结构成形实物图如图4 所示,各参数对不同结构和不同位置壁厚成形尺寸平均值的影响情况如图5 所示,除扫描间距外,其他四个参数对成形尺寸的影响与对砂面温度影响趋势基本一致。这是由于试验中扫描方式为环形扫描[20],对于较小壁厚位置,扫描间距1.1mm 相比1.4mm 时,仅改变了线条间距,并没有改变线条数量,对该位置热量的摄入影响较小,而所测得砂面温度主要位于较厚的10mm 侧板位置,较小的扫描间距会增多烧结线条,所以影响趋势更为明显。随着激光功率的增加,扫描速度和扫描间距的减小,激光能量密度增加[15],覆膜砂吸收热量增多,有利于树脂固化反应,热影响区更宽,同时其向周围非加工区的热量扩散也在增加,达到一定程度便会出现次级烧结,增大成形尺寸。随着层厚减小,层间重复烧结次数增多,会加重热积累过程,便于树脂固化反应,增大烧结热影响区和次级烧结程度。随着层间冷却时间的增加,激光扫描区域的热量得以充分散失,使得铺粉后砂面温度降低,在新一层激光扫描时,较低的砂温增大烧结区和附近区域的温度梯度,加快烧结区热量向周围的扩散,减小固化区和软化区范围,减小成型尺寸和次级烧结程度。在相同工艺参数下,每种结构的中间位置成形尺寸要小于顶部位置的成形尺寸,这是由于在热积累的影响下,中间层相比于最终层在烧结时的砂面温度要更低,使得烧结热影响区更小,成形尺寸也偏低。在相同工艺参数下,3 种结构的成形尺寸排序为:G 曲面结构<蜂窝结构<W 点阵结构,这恰巧与单孔隙的大小排序情况相反,单个孔隙越小,排布越密集,则会增大成形时非加工区和加工区的接触表面积,使得孔隙位置在热量的包围下更容易产生次级烧结现象;此外受结构不同的影响,连续成形层之间烧结图形重合度也会影响粉床的热量分布,从而影响成形尺寸。例如G 曲面内部结构由三周期的曲面构成,层间烧结图案有一定的异位,而蜂窝结构自下而上的烧结区域一致,相比之下烧结会更充分,成形尺寸会更大。

图4 多孔结构成形实物图

各因素对不同结构尺寸精度的影响情况如图6 所示,可以看出工艺参数对不同结构的尺寸精度的影响情况也不相同。根据极差分析方法得出,层间冷却时间对蜂窝结构和W 点阵结构的尺寸标准误差影响最为显著,由图5 可知,这两种结构主要是受次级烧结影响使得成形尺寸普遍要高于设计值,而层间冷却时间同样对砂面温度的影响最为显著,通过增加冷却时间可以有效抑制次级烧结带来的精度影响。对于G 曲面结构,激光功率对其尺寸精度影响最为显著,G 曲面成形尺寸整体偏低于设计值,一方面是由于相同功率输入条件下较大的连通孔隙利于散热,使烧结温度偏低,烧结热影响区偏小;另一方面是曲面结构引起相邻层激光加工区域的错位,热量累积减少,尤其是边缘部分的温度变低,强度减小,使得成形尺寸变小。可以通过增加激光功率改善成形精度。

图5 多孔区域壁厚成形尺寸与五因素关系图

图6 多孔区域壁厚成形尺寸精度与五因素关系图

3 结论

(1)砂面温度随着成形层数增加而逐渐升高,使得位于中间高度的成形尺寸要小于顶部的成形尺寸,工艺参数对砂面温度按影响程度从大到小依次为:层间冷却时间、层厚、扫描速度、激光功率、扫描间距。

(2)结构不同对制件尺寸精度也会有所影响,3 种多孔结构成形尺寸排序为:G 曲面结构<蜂窝结构<W 点阵结构。孔隙越小,分布越密集,更容易引起次级烧结现象,使成形尺寸偏大;G 曲面结构的外轮廓结合效果相对较弱,相同功率条件下导致成形尺寸偏小。根据极差分析方法得出层间冷却时间对蜂窝结构和W 点阵结构的尺寸精度影响最大,激光功率对G 曲面结构的尺寸精度影响最大。