微锰矿粉与重晶石加重油基钻井液差异性分析

2022-09-28吴若宁孙枝青艾先婷张金元

吴若宁,孙枝青,艾先婷,张金元,杨 艳,刘 云,贺 康

(1.延长油田股份有限公司 勘探开发技术研究中心,陕西 延安 716000;2.长庆油田第一采油厂,陕西 延安 716000)

油基钻井液具有良好的抗温性、井壁稳定性等优点,已经成为超深井、长段水平井、页岩油/气井钻井中的“利器”,但重晶石加重形成的油基钻井液在应用中也暴露出了缺陷,如流变性和沉降稳定性矛盾突出、高密度下摩阻大、重晶石颗粒侵入储层造成永久性损害等[1]。国外的室内研究和现场应用表明,微锰矿粉作为加重剂表现出黏度低、沉降稳定性好、摩阻低等优点[2-4]。我国微锰矿粉的生产量居世界首位,大部分用于电子工业生产锰锌铁氧体软磁材料[5]。在石油工程领域,国内学者研究了微锰矿粉加重形成的水基钻井液性能[6-10]。叶艳等[11]研究超微粉体加重高密度油基钻井液性能,文中提及到了微锰矿粉,但是对重晶石油基钻井液体系和微锰矿粉油基钻井液体系性能的差异性未对比研究。岳超先等[12]研究了不同加重剂在同一加量下对油基钻井液性能的影响。结果表明,采用不同加重剂在同一加量下配制的钻井液密度不同,导致各项性能不同,因此对比存在一定局限性。本文以微锰矿粉和普通重晶石的粒度和微观形态为基础,对比分析密度相同的两种体系的流变性、失水造壁性、润滑性、沉降稳定性、储层保护性,揭示重晶石与微锰矿粉加重形成的油基钻井液性能的差异性,探究微锰矿粉在油基钻井液中的适用性,以期为微锰矿粉在油基钻井液中的应用提供理论依据。

1 实验部分

1.1 实验材料与仪器

实验材料:重晶石(密度为4.34 g/cm3)、微锰矿粉(密度为4.80 g/cm3)、氯化钙,四川正蓉实业有限公司;5#白油、主乳化剂、辅乳化剂、降滤失剂、润湿剂、碱度调节剂(CaO)、有机土,湖北汉科新技术有限公司。

实验仪器:LA-950A2型激光粒度分析仪,HORIBA有限公司;ZNN-D6B型电动六速黏度计、SD型泥浆失水量测定仪、NB-1型泥浆比重计、GJD-B21K高速变频无级调速搅拌器、BGRL-3滚子加热炉、NF-2泥饼黏滞系数测定仪、DW-2泥浆动态损害评价仪,青岛同春石油仪器有限公司;人造裂缝岩心,实验室自制;Quanta 450型环境扫描电子显微镜,美国FEI公司。

1.2 实验方法

(1)加重剂粒度分析:将少量加重剂置于质量分数为0.6%的偏磷酸钠溶液中,超声分散5 min,采用激光粒度分析仪测量其粒度分布。

(2)加重剂颗粒形状分析:采用扫描电镜分析微锰矿粉和重晶石的微观形态。

(3)油基钻井液体系配制(质量分数):按照320 mL 5#白油(油水体积比为4∶1)+1.5%主乳化剂+1.5%辅乳化剂+0.5%润湿剂+3.0%有机土+3.0%降滤失剂+2.0%碱度调节剂+20.0%氯化钙溶液+加重剂,分别用重晶石和微锰矿粉加重至所需密度。

(4)钻井液性能测试:参照GB/T 16783.2—2012《石油天然气工业钻井液现场测试第2部分油基钻井液》测试钻井液老化后性能,老化条件为150℃下热滚16 h。

2 结果与讨论

2.1 加重剂分析

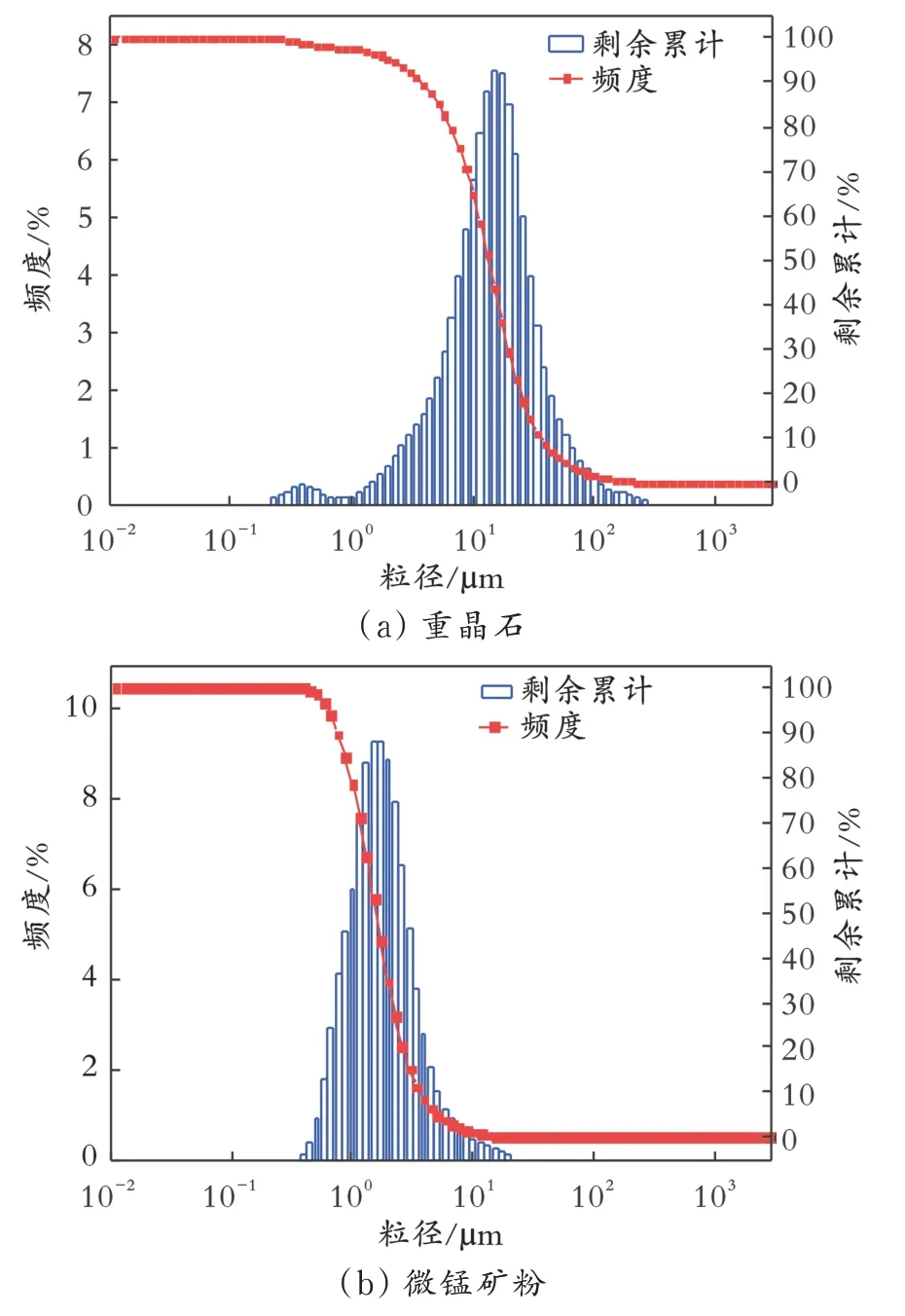

2.1.1 粒度分析 图1为重晶石和微锰矿粉粒度分布曲线。从图1可以看出,重晶石的粒径大且分布范围广,微锰矿粉的粒径小且分布范围窄;重晶石的D50、D90分别为5.597 5、11.328 0 μm,微锰矿粉的D50、D90分别为0.740 8、1.148 7 μm。经计算可知,重晶石的比表面积为54 146 cm2/cm3,不均匀系数为24.70,重晶石的颗粒分布极不均匀,分选系数为1.97,分选性较好;微锰矿粉的比表面积为86 170 cm2/cm3,不均匀系数为1.58,分选系数为1.76,说明微锰矿粉的颗粒分布更加均匀,分选性更好。

图1 重晶石和微锰矿粉粒度分布曲线

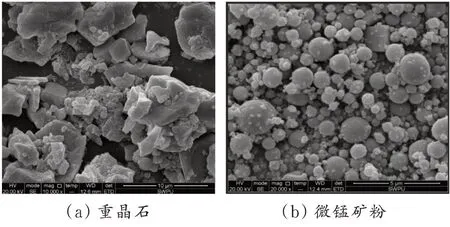

2.1.2 微观形态 图2为重晶石和微锰矿粉的扫描电镜图片。从图2可以看出,微锰矿粉加重剂的颗粒呈圆球形,大的球形颗粒少,小的球形颗粒多,整体来看,形态规则,分布比较均匀;重晶石为斜方晶结构,颗粒棱角分明,呈块状、层状结构,普通形态极不规则,颗粒分布不均匀,大小颗粒均存在。

图2 重晶石和微锰矿粉的扫描电镜图片

2.2 加重剂对油基钻井液性能的影响

2.2.1 流变性 用重晶石和微锰矿粉分别将油基钻井液加重至不同密度,考察加重剂对油基钻井液流变性的影响,结果见图3。

图3 加重剂对油基钻井液流变性的影响

从图3可以看出,随着密度的增加,重晶石体系和微锰矿粉体系的黏度和动切力均呈增加的趋势,主要是因为随着密度的升高,两种体系中的固相质量分数增加,悬浮的固相颗粒之间、固相颗粒与液相之间的摩擦力增强,颗粒之间形成的空间网架结构的能力增强,从而引起钻井液的黏度和动切力呈增加的趋势,这是两种体系的共同之处。从图3(a)和图3(b)可以看出,当密度为1.40~1.80 g/cm3时,随着体系密度的升高,两种体系的表观黏度和塑性黏度没有呈现出明显的差别,主要是因为在低密度条件下,加重剂对油基钻井液的黏度不起主导作用;当密度大于1.80 g/cm3时,两种体系的黏度呈现出了明显的差异,主要表现为:钻井液从高密度到超高密度的过程中,重晶石体系的黏度呈明显上升趋势,表观黏度由62 mPa·s增加至130 mPa·s,上升率为109%,塑性黏度由52 mPa·s增加至110 mPa·s,上升率为112%,微锰矿粉体系的表观黏度由62 mPa·s增加至95 mPa·s,上升率为53%,塑性黏度由45 mPa·s增 加 至78 mPa·s,上升 率为73%,重晶 石体系黏度的上升幅度远高于微锰矿粉体系。主要是由微锰矿粉和重晶石的微观结构所致,微锰矿粉的圆球状颗粒结构减少了固相颗粒之间、固相与液相之间的摩擦,而重晶石颗粒微观形态多为棱角状,此结构加大了颗粒之间以及颗粒与液相之间的作用力,因此在高密度条件下微锰矿粉体系的黏度低于重晶石体系的黏度。从图3(c)可以看出,随着密度的增加,重晶石体系的动切力变化较大,微锰矿粉体系的动切力变化处在合理的范围内,合适的动切力有利于钻井过程中的井眼净化。综合分析,微锰矿粉加重配制的高密度油基钻井液具有低黏高切的特性,流变性优于重晶石加重形成的高密度油基钻井液。

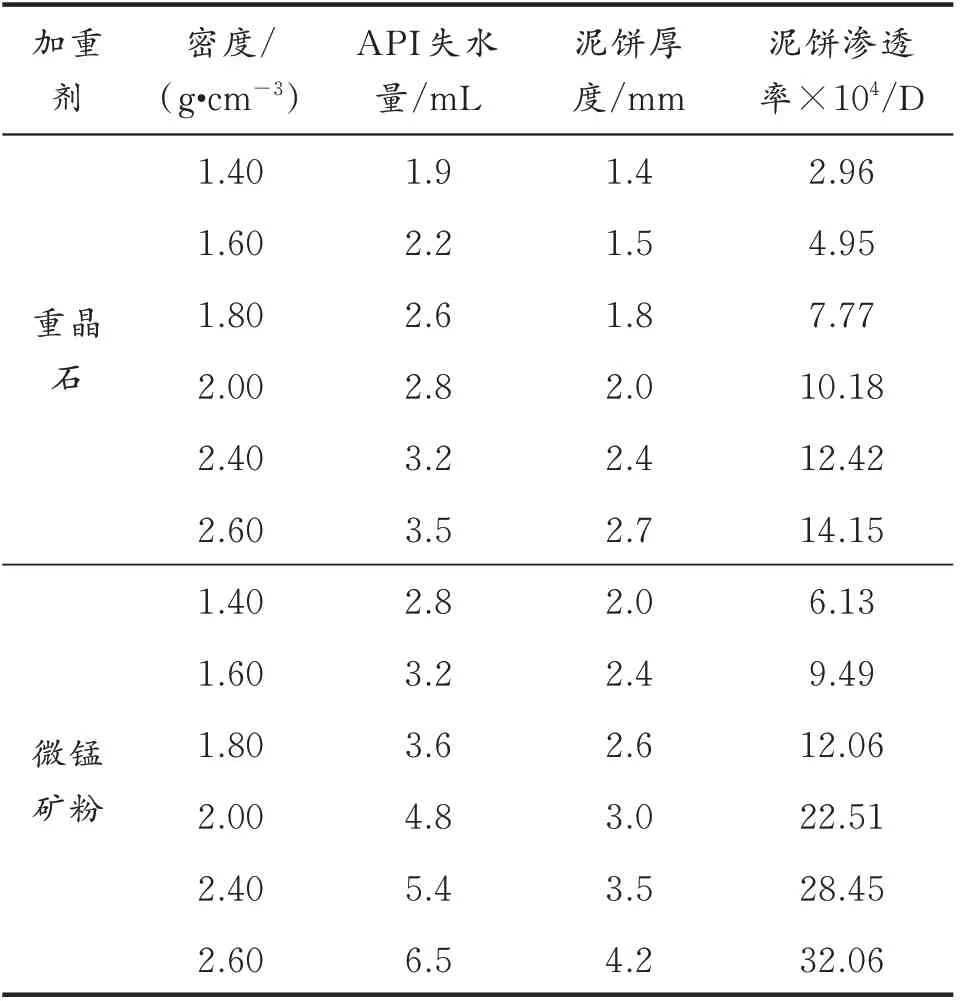

2.2.2 失水造壁性 对不同加重剂所配制的油基钻井液的失水造壁性进行了评价,结果见表1。由表1可知,随着密度升高,两种体系的失水量上升,泥饼厚度增加,泥饼渗透率增大。分析原因:在低密度条件下钻井液主要靠降滤失剂吸附黏土颗粒形成致密的泥饼,随着密度升高,体系中加重剂含量增多,一部分加重剂代替黏土和降滤失剂参与泥饼的形成,导致泥饼不致密,失水量增大。两种体系中微锰矿粉体系的失水量大于重晶石体系。随着密度的增加,微锰矿粉体系的失水量增加幅度大。当密度为2.60 g/cm3时,微锰矿粉体系的失水量为6.5 mL,重晶石体系的失水量为3.5 mL,说明微锰矿粉加重剂不利于控制钻井液失水。分析原因:重晶石粒径分布广泛且颗粒不规则,大颗粒和小颗粒同时存在,颗粒分选性差,在泥饼的形成过程中大颗粒起“搭桥”作用,小颗粒起“填充”作用,大颗粒间堆积的空隙被小颗粒充填,形成的泥饼致密;微锰矿粉加重剂颗粒分布窄,颗粒分选性好,颗粒级配不合理,且呈球状,球状颗粒堆积空隙大,因此滤失形成的泥饼疏松、渗透率高,导致失水量增大,建议在微锰矿粉中复配重晶石来降低失水量,提高泥饼质量[12-13]。

表1 加重剂对钻井液失水造壁性的影响

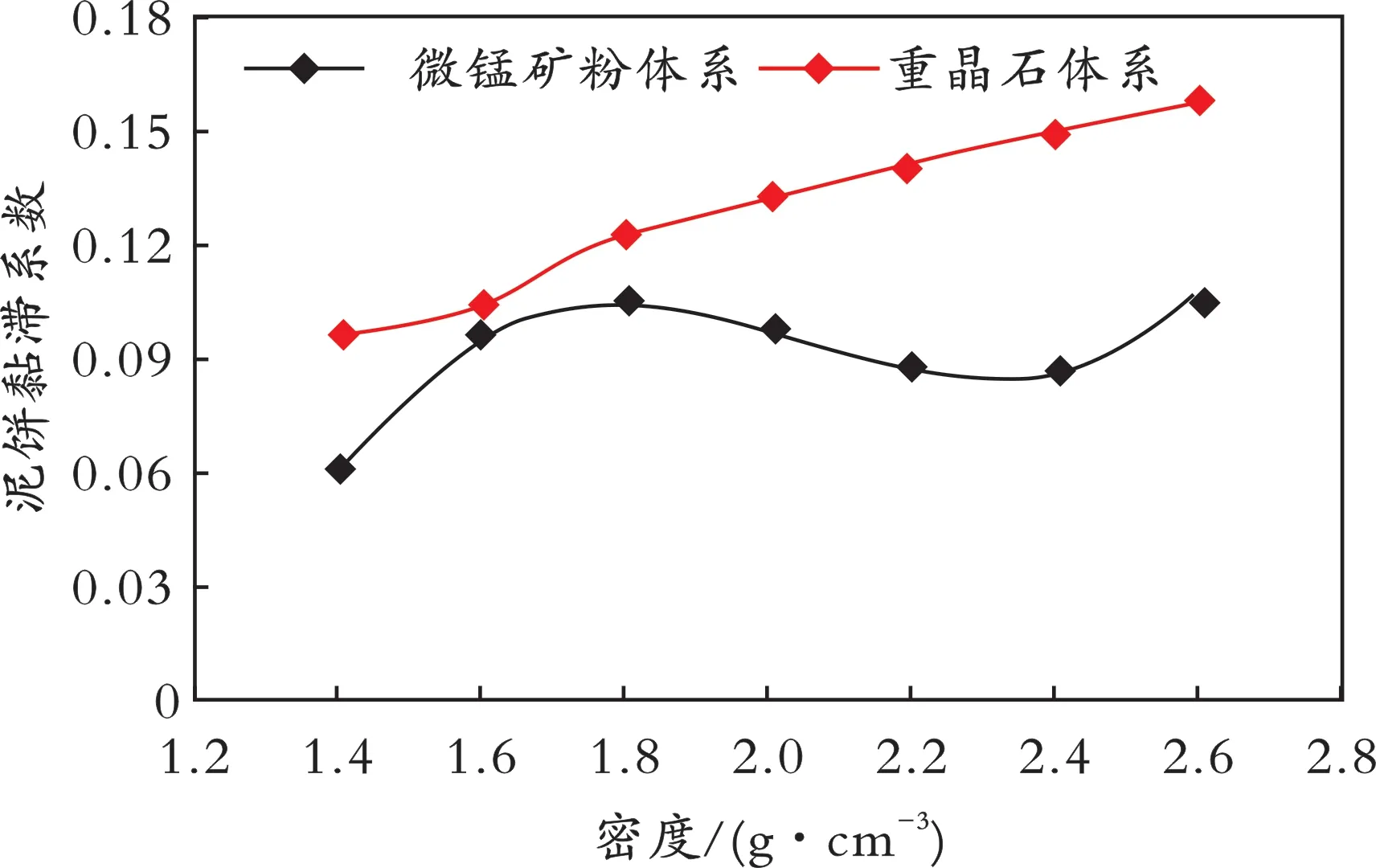

2.2.3 润滑性 对不同加重剂形成的油基钻井液体系的润滑性进行了实验,结果见图4。

图4 加重剂对泥饼黏滞系数的影响

从图4可以看出,在同一密度下,微锰矿粉体系的润滑性优于重晶石体系的润滑性;在低密度条件下,微锰矿粉体系的润滑性和重晶石体系的润滑性差异性小,主要是因为加重剂的含量少,此时两种体系的摩擦均为滑动摩擦;在高密度条件下,两种体系润滑性能差异明显,主要表现为:随着密度的增加,微锰矿粉体系的泥饼黏滞系数先降低后增加,但仍小于重晶石体系,而重晶石体系的泥饼黏滞系数逐渐增加。这是因为在高密度条件下,加重剂颗粒参与泥饼的形成并占主导地位,微锰矿粉呈球形颗粒,圆球形颗粒在摩擦的过程中起“滚珠轴承”作用,将摩擦形式转换为滚动摩擦,重晶石颗粒不规则,在摩擦中没有起轴承作用的粒子,摩擦形式仍然为滑动摩擦。

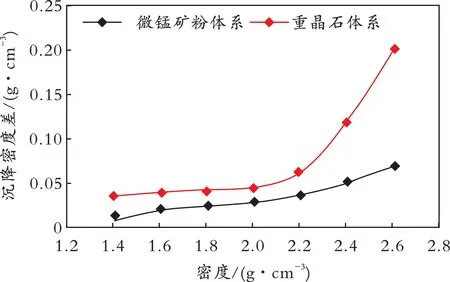

2.2.4 沉降稳定性 采用量筒法,考察了重晶石体系和微锰矿粉体系对油基钻井液沉降稳定性的影响,实验结果见图5。

图5 加重剂对油基钻井液沉降稳定性的影响

根据斯托克斯沉降定律[14],在液体介质中,固体颗粒沉降速度:

式中,μ为沉降速度,m/s;r为固体颗粒的半径,m;ρ为固体颗粒的密度,kg/m3;g为重力加速度,m/s2;η为介质黏度,Pa·s;ρ0为流体介质密度,kg/m3。

从式(1)可以看出,颗粒的沉降速度与介质黏度成反比,与颗粒自身的半径的平方成正比。在同一油基钻井液配方下,微锰矿粉体系的沉降稳定性优于普通重晶石体系,主要是因为微锰矿粉加重剂的粒径小,固体颗粒下沉的速度慢。此外,当颗粒的直径小于5 μm时,液体中存在布朗运动,颗粒半径愈小,布朗运动愈剧烈,因此微锰矿粉体系中微小颗粒的布朗运动对溶胶的动力稳定性发挥至关重要的作用[14]。而重晶石大颗粒多,下沉速度快,体系中小于5 μm的粒子较少,发生布朗运动的剧烈程度低。

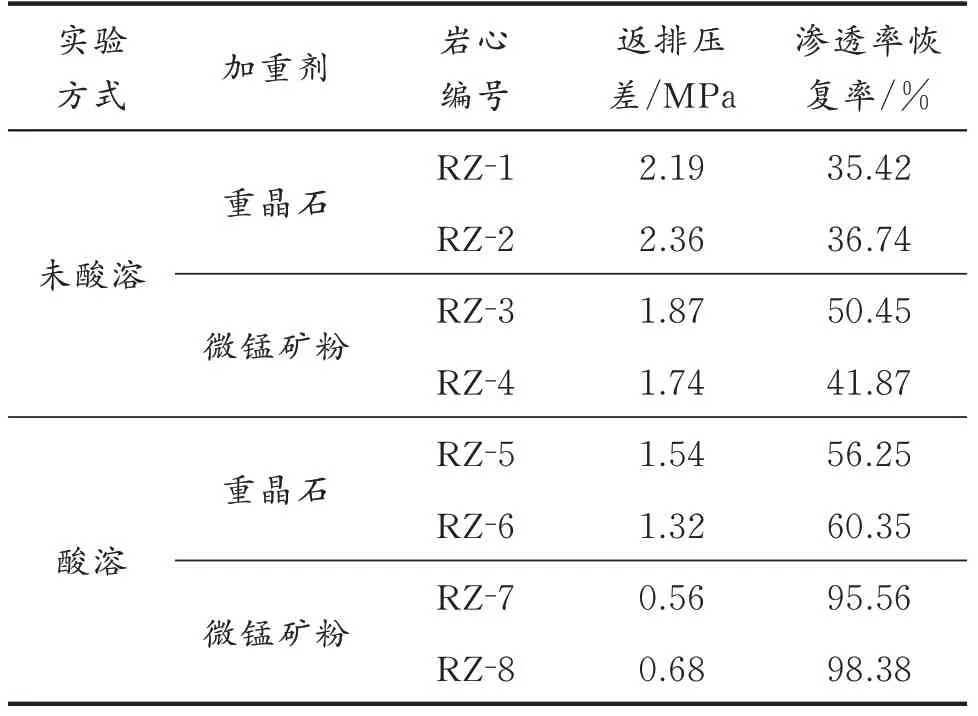

2.2.5 储层保护性能 室内采用泥浆动态损害评价仪,在酸溶和未酸溶两种方式下进行岩心伤害评价,结果见表2。未酸溶实验程序为:煤油驱替—油基钻井液反驱—煤油驱替;酸溶实验程序为:煤油驱替—油基钻井反驱—酸液反驱—煤油驱替。由表2可知,在未酸溶和酸溶的条件下,重晶石体系的返排压差大于微锰矿粉体系,渗透率恢复率小于微锰矿粉体系。在未酸溶的条件下,微锰矿粉的微球结构很容易返排[15],裂缝渗流通道在压差的作用下得以修复,因此较重晶石体系有较高的渗透率恢复率。在酸溶条件下,微锰矿粉体系的渗透率恢复率远高于重晶石体系,这主要是由于两种加重剂的酸溶性所致,微锰矿粉自身具有较高的酸溶性,而重晶石不溶于酸。与重晶石体系相比,微锰矿粉体系具有良好的储层保护性能,尤其是裂缝性储层。

表2 天然人造裂缝岩心伤害评价结果

3 结论

(1)与重晶石相比,微锰矿粉加重形成的油基钻井液具有良好的流变性、润滑性、沉降稳定性,且在高密度油基钻井液中,微锰矿粉加重剂的优势更加明显,不足之处在于失水量大,滤失形成的泥饼质量差。

(2)微锰矿粉易返排、易酸化,微锰矿粉体系的渗透率恢复率高于重晶石体系,具有良好的储层保护性能,建议在高压裂缝性储层钻井完井液中使用酸溶性微锰矿粉加重剂。

(3)将重晶石、微粉重晶石、微锰矿粉按照最优复配比例配制高密度、超高密度油基钻井液,利用合理颗粒级配来降低微锰矿粉加重高密度钻井液时的失水量是今后的研究方向。