复杂岩溶地质中桥梁桩基施工技术研究与应用

2022-09-28彭侃侃

彭侃侃

(萍乡市芦溪公路事业发展中心,江西 萍乡337000)

0 引言

桥梁工程施工容易受地质条件影响,尤其是一些复杂的地质条件,对桥梁工程的影响更严重。岩溶地质就是一种结构极为复杂的地质条件,受岩溶地质条件影响,地下水具有一定的溶蚀力,其不仅会溶蚀岩石,而且通过流水侵蚀,还会形成潜蚀和冲蚀等一系列问题,容易导致岩溶区域出现塌陷。桥梁桩基是整个桥梁工程的基础,若桥梁桩基不稳定,将会导致整个桥梁工程发生严重的安全事故、出现质量问题。而在复杂的岩溶地质条件下,桥梁桩基出现不稳定问题的概率会增加。因此,在桥梁工程施工中,需要结合复杂岩溶地质的特点,采取行之有效的桩基施工技术,从而提升桥梁桩基的稳定性,为桥梁工程的整体质量提供保障。

1 工程概况

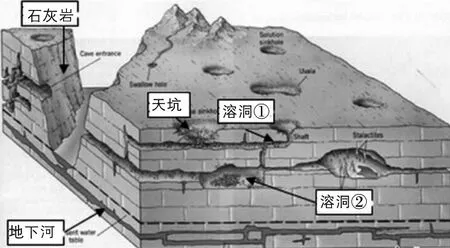

某桥梁工程地处喀斯特地貌区域,全长为360m,桥梁的上部结构属于装配式预应力混凝土连续T 梁,桥面宽度达25m,桥梁跨度组合为两段5×35m,桥墩均为双主墩。该桥梁桩基为灌注桩基础结构以及钻孔灌注桩,桩长分别为10~12m、30~45m。地质方面,由于该桥梁工程地处喀斯特地貌区域,地质条件比较复杂,地层分布从上至下分别为泥土、亚黏土、碎石黏土以及黏土,地下存在地下河和溶洞,地表覆盖层存在天坑,各层厚度呈不均匀分布,其中,厚度最小为8m,最大为16m。低级岩石成分为石灰岩,石灰岩按形色分为完全风化、强风化、微晶、浅灰色、深灰色、岩溶等类型。地下水属于第四系冲洪孔隙潜水和裂隙水,水源补给主要源于降水,溶洞水位较低。针对复杂的岩溶地质环境,需要采取有效的桥梁桩基施工技术,提升桩基工程质量,从而保证桥梁工程的整体质量。由于溶洞桩基所处地层中存在厚砂砾层和无砂层,且地下水水位较低,因此该项目采用钻孔桩与挖孔桩交替应用的施工方案。该项目岩溶地质环境剖面图见图1。

图1 岩溶地质环境剖面图

2 桥梁桩基成孔施工技术应用

2.1 桥梁桩基成孔施工难点分析

该桥梁工程桩基成孔施工的难点主要有以下三点:第一,成孔施工的难度比较大。因该桥梁工程地处复杂的岩溶地质环境,在开展地质勘探时,对溶洞分布情况、具体走向以及面积大小等信息均难以全面掌握,故在桩基成孔施工时,容易出现漏水跑浆、孔壁坍塌等问题。第二,该桩基工程的清孔难度比较大。由于该桥梁桩基工程中的桩孔较深,所以孔内下部沉渣积累的厚度比较大、清孔难度非常大,若清孔过程中出现失误,则容易导致桩孔作废。第三,混凝土灌注的施工难度较大。由于桩孔的深度比较大,所以混凝土灌注高度较大,所需混凝土方量较大,混凝土持续灌注的时间也比较长。而混凝土灌注质量在一定程度上受到时间因素的影响,在混凝土灌注时,对混凝土质量控制的难度较大,必须加强对混凝土的坍落度及灌注速度的管控,否则在灌注过程中容易出现断桩、流失等情况。

2.2 成孔施工技术的关键节点

2.2.1 护壁厚度的设计

成孔施工的关键在于对护壁厚度进行合理设计,根据该工程钻孔深度的要求以及实际的土质环境,在开展大直径桩孔施工时,需要分段挖土并进行分段护壁,从而保证施工安全。根据该工程的实际情况,对于孔深在6m 以下的桩孔,若桩孔位置的土质比较好,开挖时可以不采取护壁措施,而对于孔深大于6m 的桩孔,则需要加设护壁,且护壁厚度应达到15cm。

2.2.2 桩孔开挖

桩孔开挖要结合工程所在地的岩溶地质环境确定开挖方式,根据该工程的地质情况,应该采取分段开挖模式,若开挖的土层条件较好,可以按照1m 深度进行分段开挖,若开挖的土层条件较差,尤其是岩溶土层,则需按照0.5m 深度进行分段开挖。开挖时无需开展孔壁表面抛光,可以采取人工方式使孔壁凹凸不平,从而提升钻孔桩与孔壁之间的摩擦力。钻孔时如果遇到质地比较坚硬的岩石,阻碍了钻孔进度,可采取浅眼松动爆破法解决此问题。

2.2.3 护壁施工

完成桩孔开挖之后便进入护壁施工环节,由于岩溶地质环境比较复杂,所以该工程选用了外齿型护壁,该护臂的厚度为15cm,材质为钢混材质,通过搅拌机对混凝土进行搅拌,采取人工浇筑方式,每段分为三块,使用U 型卡进行拼接。

2.2.4 钻孔测量控制

完成护壁施工后,需要开展钻孔测量控制工作。该环节应该对桩位轴线持续校对,保证钻孔时孔深、截面积以及桩位均满足设计要求。一般采用地面基线十字网法控制桩位轴线,高程控制测量主要是借助水准基点展开。

2.2.5 溶洞处理

溶洞处理是整个成孔施工工艺中的关键,结合复杂的岩溶地质环境,在进行钻孔灌注桩施工时,需要对钻孔过程中可能出现的溶洞进行重点处理,这一点是岩溶地质环境与常规地质环境施工的最大区别点。第一,应该对溶洞的安全性进行检测,主要是检测溶洞内部是否存在有毒有害气体。检测人员进入溶洞前,需要采取一定的保障措施,如使用安全系带,这样能够保证检测人员在溶洞中实现安全检测。当开挖深度达到10m 时,为了保证溶洞内部的空气质量,确保检测人员能够正常呼吸,需要通过鼓风设备将外部新鲜空气吹入其中。一些深度较大,且内部环境比较复杂的溶洞,其检测环境通常比较危险,所以应做好对溶洞内部空气的检测,若检测出溶洞内部的有毒有害气体浓度超标,则需要采用专业的防毒装备开展作业,还要严格控制入洞检测的时间。第二,应该对溶洞开展承压水检测,当开挖深度距离溶洞的顶面位置1m 时,可以先钻取小孔,孔径10cm 左右即可,然后检测溶洞内部是否存在承压水,若存在承压水,则施工人员和检测人员必须快速离开检测的溶洞及其周边范围,转移至地面,当溶洞内部出现的承压水趋于稳定状态时,方可继续开展检测作业,完成检测之后继续进行开挖作业。第三,需要检测溶洞内部填充物。挖穿溶洞顶盖之后,需要对溶洞内部的填充物展开全面检测,若不存在填充物,可抽尽溶洞内部的稀浆和积水,然后通过砖砌将外圈稳定,使之达到稳固的状态,然后方可立模完成混凝土浇筑。如果溶洞内有填充物,则要先划分填充物等级,之后采取针对性措施对填充物进行处理,完成处理后方可施工。

若溶洞内部的填充物为软胶黏土或碎石粉质黏土,可以使用铁锹开挖,开挖时需要注意,每开挖1m需要做一次护壁;若填充物属于中粗砂或粉细砂,应该采取浅进尺和强支护相结合的方法进行挖进,且每挖进20cm 需将φ

20 的钢钎打入其中,从而使其稳固。为了保证钻孔的稳定性,还要在钢钎上绑扎草袋,且每节的高度不得大于50cm,更好地发挥钢钎的防护作用。2.3 冲击钻成孔施工

基于该工程所处的岩溶地质环境,应选择冲击钻钻孔方式。首先,制备泥浆,并加入0.2%纯碱粉,这样可以提升钻孔的稳定性。其次,埋设护筒。该工程中使用的护筒为钢材料护筒,护筒内径比桩径大30cm,各节高度为2m,以分节的方式卷制。在此环节,必须充分结合岩溶地质条件确定护筒的埋设深度。若护筒埋深较浅,则需要采取挖埋法施工,同时需要注意,护筒顶面应该比地面高出30cm 以上,以免施工过程中有杂物掉落到孔内或有地表水流入孔内,导致钻孔质量出现问题。再次,架设钻机。钻机支点处应该与孔口保持一定的安全距离,该距离需要通过数学模型结合塌方范围进行估算。架设钻机时要借助八字缆风绳栓拉钻机,钻机安装完毕后,保证底座与顶盘之间连接稳固,以免施工时出现位移和沉陷等安全问题。在普通土层中钻进时,可以采用50/75cm冲击钻头,这样有助于提升泥浆的密度;在岩溶地质土层中钻进时,可以采用100~150cm 变化冲程模式,同时要准备充足的黏土、片石和水泥,以备不时之需,然后逐渐穿透洞顶,以免发生卡钻问题。最后,需要处理溶洞,钻穿溶洞洞顶前,需要由专人观察护筒内部的泥浆面,若出现泥浆下降现象,需要立即补充泥浆,然后依照溶洞规格快速补充黏土和片石,直至彻底解决溶洞泥浆漏失问题,然后再开展常规的钻进操作,采取常规钻进和特殊处理相结合的施工方式,将溶洞顶部逐渐钻穿。

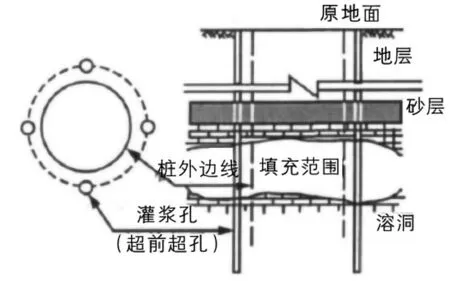

溶洞洞顶钻穿之后,需要根据溶洞内部的填充物选用针对性的钻进方式,确保钻进施工的安全性。对于小型及多层溶洞,可填充低标号的混凝土,然后钻进,对于大型溶洞(标高3~5m)则需要采取特殊工艺加以处理。第一,应准备充足的片石和黏土,并配置中型装载机,若发生漏浆问题,需要将准备好的片石和黏土快速铲起进行填充,并向其中补水。第二,在接近洞顶时,通过小冲程击穿溶洞顶板,同时持续将片石和黏土填入其中,采取小冲程缓砸方法,使片石和黏土等材料充分融入洞壁,保证孔壁的稳定性,确保施工过程的安全性,然后进行常规钻进。若溶洞钻进过程中出现的漏浆现象非常严重,则可以在水下开展混凝土灌注施工。水下混凝土灌注施工见图2。

图2 水下混凝土灌注施工示意图

3 桥梁桩基成桩施工技术应用

成孔后便可以开展成桩施工,成桩施工前,需要先做好清孔工作,然后安装钢筋笼,最后进行混凝土灌注,具体施工技术如下:

3.1 清孔操作

完成钻孔操作之后,需要对钻孔进行清孔处理。第一,需要将事先准备好的1kg 铁砣悬挂于测量线绳上,然后平稳地将铁砣置入钻孔,核查钻孔深度。第二,采用抽渣筒在钻孔内部反复开展掏渣操作,直至将孔底淤泥和沉渣彻底清理干净,若存在密度较大的泥浆,还需使用专用水泵进行泥浆置换,将孔内泥浆的密度控制在1.15~1.25g/cm。第三,将钢筋笼下放至钻孔内部,检测沉渣厚度,若厚度超标则需再次清孔,若厚度达标则可进行下一步施工操作。

3.2 安装钢筋笼

清孔操作完成后,便要开展钢筋笼安装施工,钢筋笼安装需要在短时间内完成。具体来讲,需要在保证清孔质量的基础上,将事先制备好的钢筋笼快速放置到钻孔内,同时要将钢筋笼固定在护筒上,避免混凝土灌注时出现钢筋笼上浮的问题。为了减少空孔时间、减少灌注过程中产生的沉渣,可采取钢筋冷压接头工艺,缩短钢筋笼安装时间。

3.3 混凝土灌注

由于该工程所处的是复杂的岩溶地质环境,所以钢筋笼安装完毕后,需要在水下开展混凝土灌注施工。第一,安装漏斗与导管,并立即开展首车混凝土灌注,首车混凝土的坍塌度可稍大一些,目的在于将管内的水挤压出来,然后在混凝土2m 下埋设导管。第二,在水下开展混凝土灌注时,需要持续灌注,并且要安排专人监控灌注高度,确保导管埋设深度在2~6m。第三,提升导管时,一定要确保导管居中,避免导管与钢筋笼发生触碰,导管提升后其底端应保持埋入混凝土不小于2m,导管拆除时间应该在15min 内。混凝土浇筑面距离钢筋笼底端10cm 时,应注意放慢混凝土灌注速度,以免混凝土灌注量过多,导致钢筋笼上浮。第四,混凝土灌注时,若经过岩溶层,则必须将灌注速度放缓,以免压力骤然增加导致岩溶层孔壁坍塌。第五,混凝土桩灌注完成后,需要保证桩高超出设计值70cm 左右,并在承台施工之前将超出的部分凿除。严格把控上述各个环节的施工质量,可更好地保证灌注桩施工的整体质量。

4 结语

综上所述,在岩溶地质环境下,桥梁桩基工程的施工难度比较大,整体施工工艺也比较复杂,需要考虑的方面有很多,若是施工不合理,必然会导致整体桥梁工程质量受到严重影响。结合实际工程案例,从成孔施工和成桩施工两个方面,对岩溶地质环境下的桥梁桩基工程施工技术进行了研究,为同类工程提供参考。