轻量化碳纤维夹芯结构复合材料在轨道交通领域研究进展

2022-09-28卫海

卫 海

(西安铁路职业技术学院,陕西 西安 710026)

轨道交通行业的迅速发展拉近世界了各国与我国之间的关系。我国各城市内部发展也迎来了全新的发展,城镇化发展的速度也加快了脚步。在历经数十年的发展后,已将轻量化、智能、绿色、低碳、系列、平台与标准列为轨道交通行业未来发展目标。轨道交通在未来发展期间,在满足舒适性、高效率的同时,还应将低碳环保作为未来发展的主要目标。基于此,为了使传统轨道交通耗能大、质量大的缺点完美规避,研究并开发全新的新型轻质材料以及加工工艺是当下最核心的问题。轨道交通车辆在全面升级为轻量化后,车体全部的质量得到有效降低,轴重也会因车体质量下降而下降,轨道交通车辆的时速得到大幅度上升;在满足当下快时代社会发展的需求外,成本还得到了有效降低。此外,车体整身质量在得到降低的同时对轨道的损耗也会降低,轨道的维护成本也会得到有效降低。降低对轨道磨损的同时,车体振动也会得到降低,这样一来就可以为乘客提供更为舒适的环境,车辆在行驶过程中的稳定性与安全性也得到了提升。

1 碳纤维夹芯结构复合材料应用现状

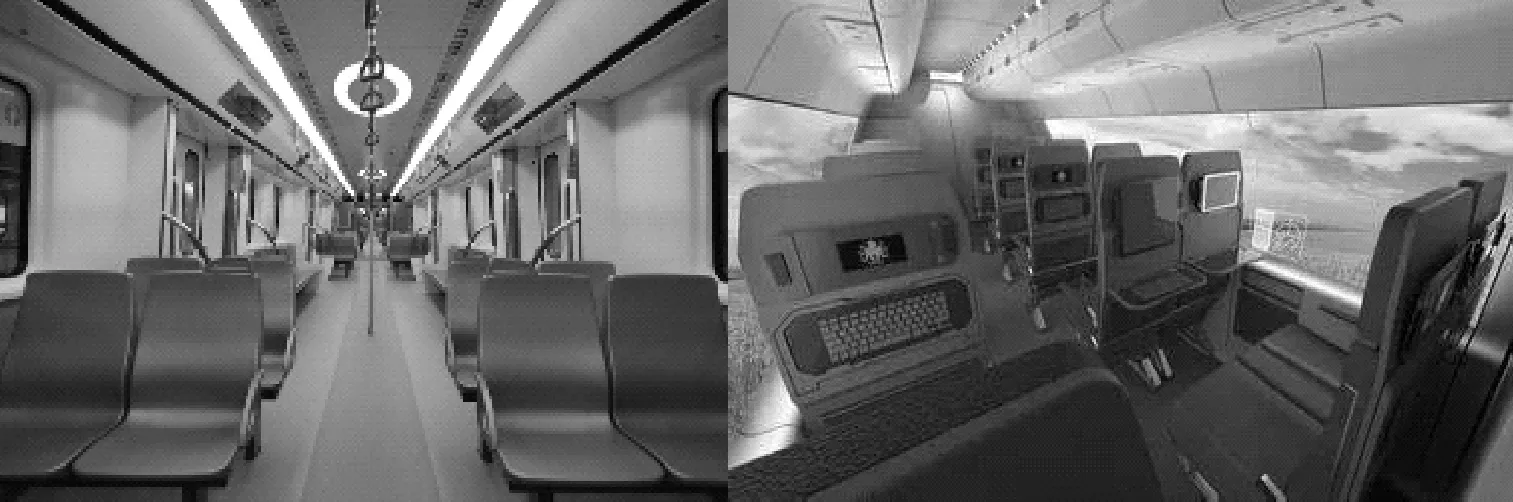

如今我国将碳纤维复合材料应用在轨道交通车辆中的现象已经十分普遍。如图1所示,我国轨道交通车辆中的客舱,其在制备过程中所使用的材料80%为碳纤维复合材料,可承受载荷为850 N,所承受的平均载荷为每延米1 000 N,承受纵向为3、横向为1、垂直为2的冲击;且组装完成后期车身整体外形优雅,辨识度较高。

图1 碳纤维复合材料在车辆中的应用

近几年,综合性能稳定的轻量化碳纤维夹芯结构复合材料在国内轨道交通车辆中的应用范围还在不断扩大,如图2所示。此材料的安全性系数极高,它的耐腐蚀、抗震、防火、防水、隔音、隔热等性能都十分突出,并且在市场中的应用范围极广,得到了高度认可。

图2 碳纤维夹芯结构复合材料在国内电车中的应用

2018年9月18日下午,在德国举行的柏林国际轨道交通技术展上,中车四方股份公司正式发布碳纤维复合材料地铁车辆“CETROVO”,此列车从车头到车尾全部采用轻量化碳纤维夹芯结构复合材料制备而成,与传统的铝合金列车相比,整车减重35%,具有环保节能,运行噪音小等特点,是全新一代列车车体;示意图如图3所示。

图3 全新一代地铁列车车体

如今的列车整体从内到外的每个部件以及墙板、头罩、裙板等均可以采用碳纤维夹芯复合材料来制作,目前转向结构以及车体上的承力部件也正在进一步的研发中。

2 碳纤维夹芯复合材料性能优势

碳纤维夹芯结构复合材料总体由3部分组成,最外层由蒙皮制成,使用高模量与高强度的材料制成,如碳纤维织物等。中间部分所使用的材料通常为芯材,它的主要作用就是确保整体结构的截面惯性距离充足。其次为列车的胶接层,此层主要是将蒙皮与芯材连接在一起,利用热压罐将其成型,该复合材料具有高强度、高比模量、抗疲劳性、抗震降噪性以及耐腐性等突出特点。

2.1 高比模量

以树脂、碳纤维织物为基础,将2种不同的材料先进行融合,然后进行制备工作,所制备出的材料为碳纤维夹芯复合材料。以这两种材料为基础所制备出的碳纤维夹芯复合材料的综合性能都要优于传统铝合金。因为轨道交通的全部设计均需要符合设计指标,因此在使用碳纤维夹芯复合材料制备时还需经过强度等效设计原则,来按照最佳铺层的厚度、顺序、角度以及形状来设计,确保碳纤维复合材料始终满足我国轨道交通领域高力学与高强度的设计指标。此外,采用此材料还可以使车身质量得以下降,轻量化目标也得以实现。

2.2 耐疲劳性

碳纤维夹芯结构复合材料静态拉伸强度中仅抗疲劳性占到了78%左右;而传统的铝合金材质静态拉伸强度中的耐疲劳强度仅仅只占48%左右。因此,利用碳纤维夹芯结构复合材料所制备出的零件使用寿命更高,其稳定性与安全性较高。

2.3 抗震降噪性能

碳纤维夹芯结构复合材料的内部泡沫密度较小,所含有的小缝隙偏多,其中小缝隙可实时储存空气;但是对于固相介质材料来说,气象介质所传播的速度就会大大降低,这代表碳纤维夹芯结构复合材料的隔音效果十分良好。

2.4 耐腐蚀性能

采用单体分子聚合而成的高分子树脂作为复合材料的基体材料,能够使得碳纤维夹芯复合材料具备较好的化学稳定性、耐湿热性能以及耐酸碱性能,应用碳纤维夹层复合材料的部分维修成本也会不断下降,使用寿命长且实用性更强。

3 轻量化等效设计原则

3.1 设计原则

在对轻量化碳纤维夹芯结构复合材料设计期间,应将替换传统铝合金作为第一原则。碳纤维夹芯复合材料与铝合金相比,如若两种刚度都在不降的情况下,确保铺层结构的设计符合轨道交通领域设计原则是十分关键的问题,可通过详细分析材料数据,最终获取刚度、强度和车体质量最为合适的结构。本文以铝合金材料作为相较对象来进行统一分析,如表1所示。

表1 材料性能参数

3.2 力学分析

刚度等效:传统铝合金结构受力参数在分析期间,只是简单的将变形作为首要考虑的重要因素,通过选取最为科学的合度等效来替换材料,使碳纤维夹芯材料与传统铝合金的结构简化;而复合材料只需要考虑刚度问题,以此为基础逐渐推算,可将结构参数推出。

已知刚度等效原理:

≤

(1)

式中:为材料的刚度。

=·

(2)

式中:为材料的截面惯性矩;为材料的弹性模型。

(3)

式中:板材的厚度为;板材的截面宽度为。

(4)

式中:等效后的减重率为;铝合金与碳纤维复合材料整体质量分别为、。

根据表1可算出2种材料的刚度参数,碳纤维复合材料为61 GPa,假设铝合金材料厚度为12 mm,截面宽度为100 mm,则:

=·=71×100×12/12=1 022 400 N/mm

(5)

=·=61×[100-(100-2)×(-2)]12

(6)

等效处理后的碳纤维复合材料厚度为;外层蒙皮厚度为,假设为15 m。

经对比计算可得,碳纤维复合材料的总厚度为17 mm; 用外层蒙皮厚度为14 mm的PVC泡沫填充来代替,减重率达到了80%,所得刚度约为1 144 421N/mm。这代表≥,表明碳纤维复合材料完全符合车辆的刚度要求。

4 碳纤维夹芯复合材料的加工工艺

4.1 共固化

碳纤维夹芯复合材料在制备过程中铺层模具的顺序被称为共固化,主要按照蒙皮、胶膜、夹芯材料、胶膜、蒙皮来进行铺层,铺层完成以后在将模具放置专用的工具上,然后设置符合标准的稳定来使其凝固成型,再进行脱模修型,最终获得完整的碳纤维夹芯复合材料。此加工工艺工序少、生产周期较短,而且产品外形也有保障,复合材料一体化的特点得以展现。

4.2 二次固化

二次固化可将复合材料的强度提升至更高,在复合材料共固成型后,可将夹芯材料与蒙皮进行二次粘接固化,最后脱模成型。在共固化成型后,防止出现夹芯材料抗压能力小的现象,从而使蒙皮在压力更高的环境下进行二次固化,保证刚性符合标准。

5 车体成型技术及工艺选择

碳纤维夹芯复合材料制备期间最核心的部分便是车体成型;而车体较大的CFRP列车,可通过模块化与成型的方式来利用粘接等工艺使模块装配相连接。此外,车体模块化的加工过程可以简化操作,使制作过程中含有的风险降低,但是需要注意模块过多的情况下,所需要的各种零件也会增加,装备期间需要连接的数量也会不断增加。如若车体在制造过程中需要划分不同模块来制作,在使用装配连接于一体时,车体结构通常会因为刚度不强而导致车体晃动,这可能会导致车体装配连接不稳定,同时也是刚度最弱的部分。

除此之外,增强骨架和三明治结构也是制备过程中最为常见的工艺。骨架工艺通常使用的材料可为碳纤维复合材料,也可为铝合金材料;骨架与骨架之间的连接均采用三明治夹芯结构,构成的车体呈骨架强、蒙皮弱。采用这种结构最突出的优势就是车体的刚度可得到保障,而且骨架的一体化也得到有效增强。此外,骨架与骨架之间使用三明治夹芯结构,车辆整体重量在降低的同时,抗震降噪与耐热等方面的性能也十分突出,均可满足当代轨道交通车辆的需求。

6 结语

轨道交通领域轻量化碳纤维夹芯复合材料的应用并不是轻而易举的,从后期的维护到运营所需成本的利益都要进行合理的分析评估,方能执行。现有的碳纤维夹芯结构复合材料在使用成本方面仍有提升的空间。采用预浸料的方式来减少废料的处理或者使用成本较低的碳纤维材料使自动化制造能力提升等都是有效降低碳纤维夹芯复合材料制作成本的方法。综上所示,轻量化碳纤维夹芯复合材料在轨道交通领域应用过程中应对各部件设计性能统一分析,只有这样才能制备出低成本、高性能碳纤维夹芯结构复合材料产品。