浅析高性能橡胶沥青的配合比设计与生产工艺

2022-09-27王学武

王学武

(甘肃省远大路业集团有限公司,甘肃兰州 730030)

橡胶沥青主要是利用废旧轮胎等废旧橡胶制品经过碎化处理,变成橡胶粉,橡胶粉再与道路石油沥青相结合,经过一系列的加热、预混、溶胀、高速剪切后,胶粉逐渐吸收了沥青中的芳香酚而膨胀、软化,导致沥青中的芳香酚减少,沥青粘度增大,最终沥青和橡胶粉界面逐渐模糊,生成的一种高弹性胶凝物质。但是目前橡胶沥青的生产普遍存在设备比较落后,生产工艺简单,采用预混发育一体的加工方式,不能确保大面积施工用量,在加工生产过程中对温度及各组分材料数量控制不精准,容易引起沥青过热老化和各配方添加不准确。当胶粉添加量达到20%以后,如胶粉和道路石油沥青不能很好的融合,预混后组成的混合就会出现不能充分溶胀、极易分散、结团、堵管现象,导致成品存储稳定性差、易离析,往往出现已检验合格的成品橡胶沥青存放几小时后二次复检多项技术指标不合格的问题。为了解决以上问题,最大限度增加胶粉掺量和橡胶沥青各阶段温度进行控制,本研究在传统橡胶沥青加工工艺的基础上,对原有橡胶沥青加工设备进行改造升级,优化生产工艺,进一步提高了橡胶沥青产品质量[1-4]。

1 橡胶沥青加工设备改造升级,提高橡胶沥青路用性能

1.1 增加罐体,分离预混罐和发育罐

传统橡胶沥青加工过程中只用一个罐体就完成了橡胶沥青的预混和发育,生产效率低,影响施工进度,完全不能满足橡胶沥青工厂化生产数量要求,经过对橡胶沥青生产设备全过程进行设计,通过增加罐体,分离预混罐和发育罐,采用先预混后反应溶胀的生产工艺,进行阀门切换,沥青泵和胶体磨连续运行,实现不间断生产[5]。

1.2 实现管理信息化

在基质沥青储存罐、预混罐、发育罐安装全套红外液位器、温度传感器和压力控制元件,应用信息化手段自动调节沥青泵转速和改性剂进料速率,实现各成分的准确计量,实时监控成品发育温度和发育时间,并及时上传至信息化管理平台,达到橡胶沥青生产事中控制的目的。

1.3 安装胶体磨装置

在预混罐和发育罐之间安装胶体磨装置,橡胶粉和基质沥青经预混后,通过胶体磨的高速研磨、剪切作用,提高了橡胶粉颗粒在沥青中的分散度,通过发育罐内搅拌,沥青油分充分溶胀至沥青橡胶粉中,添加稳定剂后,大幅提高了橡胶沥青储存及运输稳定性。

经过对生产设备进行改升级造,一是通过信息化手段实时监控加工温度和各组分数量,从根本上优化橡胶沥青加工工艺流程,增加了橡胶沥青的生产效率;二是增加胶体磨装置,不仅解决了橡胶沥青在溶胀过程中由于粉颗粒膨胀而限制了胶粉掺量,导致橡胶粉添加不足的问题,而且避免了橡胶沥青洒布过程中的橡胶粉颗粒膨胀堵塞同步碎石封层车的过滤网,出现漏洒的情况发生;三是通过研究胶粉掺量和生产工艺对橡胶沥青性能指标的影响,优化了生产工艺和橡胶沥青各组分配合比设计,规范各阶段操作要点,明确发育温度和发育时间,储存温度和储存时间,以保证橡胶沥青发挥最大路用性能。

2 试生产及橡胶沥青路用性能验证

2.1 原材料介绍

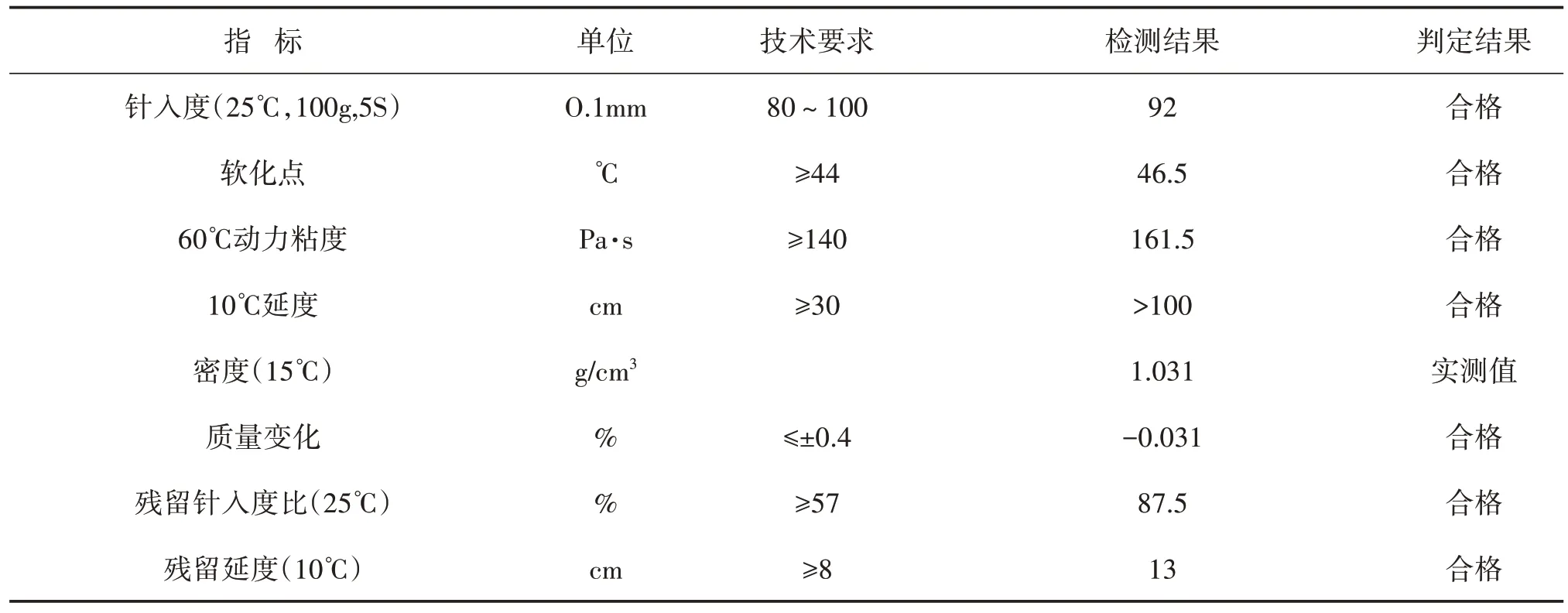

基质沥青:采用的基质沥青为A 级90 号道路石油沥青,检测结果见表1。

表1 90#道路石油沥青检测结果

橡胶粉:采用常温研磨粉碎的橡胶粉,外观质地均匀,不含有目测可见的木屑、砂砾、玻璃和污物等杂质。胶粉中的纤维不结团,且不存在编织状的纤维颗粒[6],细度为40目,检测结果见表2。

表2 橡胶粉检测结果

2.2 配合比设计

将基质沥青、橡胶粉按照不同物料比例、不同温度、不同预混和发育温度进行室内橡胶沥青样品制备,按照相关技术指标要求,进行橡胶沥青配合比设计。在道路石油沥青中分别添加18%、20%、23%、25%的橡胶粉进行试验,经过预混、胶体磨研磨、剪切,经过发育罐1.5 h溶胀后,按照不同掺量生产橡胶沥青进行性能试验,试验结果见表3。

表3 不同橡胶粉掺量生产的橡胶沥青性能对比

相关研究表明[7],橡胶沥青的发育时间和发育温度具有相关性,正常情况下,采用18%橡胶粉掺量在180℃发育180 min,190℃发育120 min,200℃发育90 min 即可达到完全溶胀的效果。同时,橡胶沥青的发育时间和橡胶粉的掺量也有很大关系。采用90#沥青,40 目的橡胶粉不同掺量,现场190℃加工橡胶沥青,检测其177℃布氏粘度,结果表明,橡胶粉掺量达到20%以上时,橡胶沥青的粘度随着发育时间呈先升后降的趋势。20%橡胶粉掺量在发育60 min 后的粘度达到峰值,23%橡胶粉掺量在发育75 min 后粘度达到峰值,25%橡胶粉掺量在发育90 min 后达到峰值,但过高的粘度影响施工,过短的发育时间橡胶粉无法溶胀,影响橡胶沥青的延度。因此,本研究采用25%橡胶粉掺量生产橡胶沥青的发育时间为90 min,发育温度为190℃进行生产[8]。

2.3 橡胶沥青试生产

(1)加热及预混。按照配合比设计确定的配方和工艺条件进行试生产,试生产量为3 t。试产前保证罐内和管线内没有其他种类的沥青残留,将专罐内合格的基质沥青快速加热到120~130℃,泵送到生产区经换热器加热到185~195℃预混罐,通过沥青流量计调整沥青量,开始向预混罐内添加规定比例的橡胶粉,开启搅拌,搅拌时间为3~5 min。

(2)反应溶胀。当预混罐内沥青达到一定数量时,开始向预混罐内按比例添加沥青和橡胶粉,反应溶胀温度为185~195℃,且不得超过205℃,预混罐内所有物料的混合物全部预混完成后经胶体磨高速研磨、剪切后进入反应釜,反应釜发育温度185~195℃,发育时间为90 min。

(3)经反应釜充分溶胀后,取样进行试验检测,橡胶沥青各项指标在满足相关技术指标要求时,固化各项加工参数,为后期大面积施工提供更为可靠的橡胶沥青。

3 性能验证

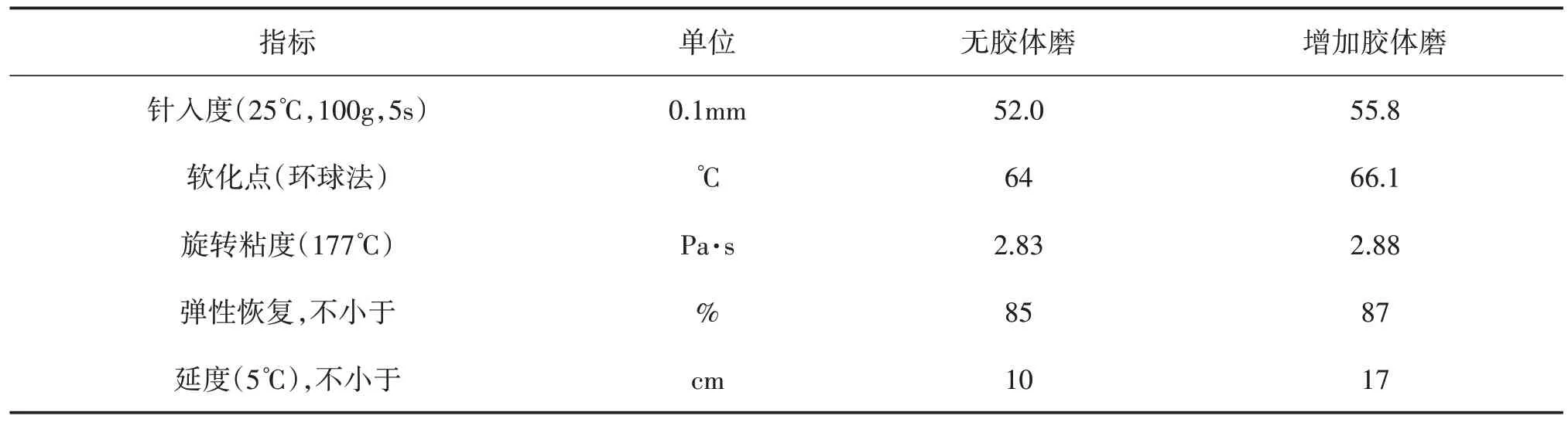

设备改造后,通过采用90#基质沥青、40目橡胶粉生产同样粘度的橡胶沥青进行试验,试验结果表明(表5):橡胶粉最大掺量可由原来的20%提高至25%,成品橡胶沥青的弹性恢复提高了8.0%,软化点提高了6.2%,针入度提高了7.3%,延度提高了70%,橡胶沥青的存储稳定性更好,存储24 h后检测未发现技术指标发生过大变化,见表4。

表4 生产加工设备增加胶体磨前后橡胶沥青性能对比

4 结语

本研究通过对橡胶沥青加工设备进行升级改造,在不同橡胶粉掺量和不同发育时间的条件下,对橡胶沥青进行性能试验对比,最终确定橡胶沥青生产配合比和加工工艺,得出了以下主要结论:

(1)橡胶沥青加工增加胶体磨装置,橡胶粉最大掺量可以提高至25%,弹性恢复、软化点和针入度等检测指标都得到提高,橡胶沥青的存储稳定性更好。

(2)橡胶粉掺量的增加,橡胶沥青的高温稳定性和低温抗裂性都能得到提高,橡胶沥青的粘度会随之升高。

(3)橡胶粉掺量达到20%以上时,橡胶沥青的粘度随着发育时间呈先升后降的趋势。

(4)通过综合考虑橡胶沥青技术指标和施工过程中的泵送以及喷洒等因素,本研究最终选用生产橡胶沥青的橡胶粉最佳掺量为25%,发育时间90 min,发育温度190℃。