450 t级架桥机在不同工况下的静力分析*

2022-09-27李远

李 远

(甘肃省特种设备检验检测研究院 甘肃 兰州 730050)

架桥机是利用自身起吊装置将预制的钢筋混凝土制成的梁段依次架设在桥墩上的大型起重运输装备。由于它必须受到现场地势情况、梁重量以及相邻桥墩的跨度等多方面因素的影响,因而架桥机在设计和施工上的安全问题一直是研究者致力改进的[1-2]。

架桥机在工程应用中广泛应用也促使其不断改进,现在已完全满足四通八达的桥梁施工的需求。侯杰[3]设计了一台多工况的双梁架桥机,对双梁架桥机性能参数与结构组成进行详细的设计。并采用有限元软件对主要结构进行力学与模态分析,利用MOGA 与Screening 两种算法对主梁进行了多目标优化设计。熊国辉[4]设计了可进行不对称箱梁的吊装及桥上掉头作业的JQ850型双向步履架桥机,为国内高速公路中需要大型分幅预制箱梁架设提供了理论支持。魏岳峰等[5]对SLJ900流动式架桥机主支腿结构进行了重点改进,通过ANSYS 建模研究架桥机主支腿在不同工况下的受力的特点。陈士通[6]利用挠度影响基于虚功原理构建不同结构损伤工况架桥机的主梁损伤识别及损伤量化方法。黄玉鑫[7]对LG40 架桥机主桁架在典型工况下进行仿真分析,优化和改进对架桥机在纵向移动过程中出现的最大悬臂工况,并对其进行抗倾覆验算。

本研究基于理论与仿真模拟理论,对450 t级架桥机在吊梁起升、吊梁运行、横向位置调整、落梁四种危险工况进行有限元建模并模拟仿真,选取结构受力和变形最大的工况,对模型进行了静力分析,得到了等效应力图、位移图。找出对应的应力集中区域和位移最大位置,然后对比理论数据与仿真数据,验证是否达到许用标准和安全范围。

1 架桥机建模及网格划分

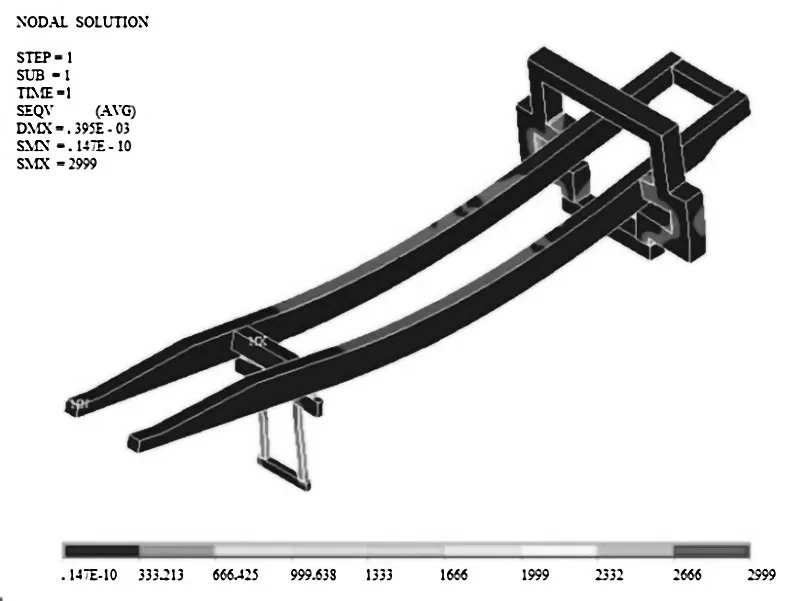

架桥机如图1 与图2,其中1 为双导梁(机架),2是横梁,3 是起重及驱动系统,4 为中间梁,5 为后支腿,6 是前支腿。通过ANSYS 对重要组成结构进行三维建模及仿真,选取结构受力和变形最大的工况,对模型进行了静力分析。其中,对于主梁的导轨、后支腿、前支腿与角钢等部分结构进行简化处理,通过载荷施加和网格划分,静力分析得到架桥机整体结构在工作的四个阶段的应力图、位移图。

图1 架桥机二维示意图

图2 架桥机三维示意图

选取材料为Q345,屈服极限345 MPa,许用应力259 MPa。设置单元,材料弹性模量为2.1×108MPa,泊松比0.3,密度设置为7 850 kg∕m3,加速度方向向上,取值为9.8 m∕s2,梁为solid 20node188,板面壳单元为shell181。对架桥机不同构件划分设置好对应属性,设置整体单元大小为0.4 cm。网格划分如图3。施加载荷,区分集中力和面力大小,在导轨上指定位置添加相应荷载。添加固定约束,因为结构对称,施加为对称约束。

图3 网格划分

2 不同工况下有限元分析

架桥机架梁时要完成吊梁起升、吊梁运行、横向位置调整、落梁四种危险工况。则利用有限元主要分析的内容包括:

(1)架桥机前天车在起吊混凝土梁,架桥机后支腿支承与主梁的应力和变形;

(2)架桥机在前天车提起混凝土梁至主梁中部(后天车未提起混凝土梁),后支腿和主梁结构的应力和变形;

(3)架桥机在前天车提起混凝土梁、后天车刚提起混凝土梁,后支腿和主梁结构的应力和变形;

(4)架桥机起吊混凝土梁至落梁位置,前支腿和主梁结构的应力和变形。

2.1 架桥机前天车起吊450t 混凝土箱梁时的强度分析

此工况是架桥机主梁后部分在竖直向下方向位移偏移量最大的工况。由图4、图5 可得,后支腿部分应力较大,最大应力值为185.4 MPa,主梁的最大应力没有超过许用应力280 MPa,说明主梁的强度满足相关标准及施工要求。主梁的变形较大,后部竖直向下方向的最大位移偏移量为46.955 mm,位于后支腿与主梁的连接处,前支腿与后支腿之间挠度要求60 mm,主梁的最大挠度小于许用挠度值,也满足相关要求。

图4 前天车起吊箱梁应力图

图5 架桥机前天车起吊箱梁位移图

2.2 架桥机前天车起吊450 t混凝土箱梁至主梁中部时的强度分析

此工况是架桥机主梁中部在竖直向下方向位移偏移量最大的工况,并且也是主梁部分应力最大的工况,所以此工况是主梁最不利的工况由图6、图7 可得,主梁最大应力值为230 MPa,小于主梁的许用应力,满足相关标准及施工要求。主梁后部竖直向下方向的最大位移偏移量为59.136 m,在四个工况里此时主梁的变形达到了最大极限,但仍小于许用挠度,满足设计要求。

图6 前天车起吊箱梁至主梁中部应力图

图7 前天车起吊箱梁至主梁中部位移图

2.3 架桥机在前天车提起混凝土梁、后天车刚提起混凝土梁的强度分析

架桥机在前天车提起450 t 混凝土箱梁至一定位置、后天车刚提起450 t混凝土箱梁时的工况。如图8、图9 所示此工况是架桥机后支腿最不利工况,

图8 后天车起吊箱梁应力图

图9 后天车起吊箱梁位移图

2.4 架桥机起吊450 t混凝土梁至落梁位置时的强度分析

如图10、图11所示此工况是对架桥机前支腿部分最不利的工况,主要是由前支腿、后支腿支撑,且前支腿相对于后支腿较薄弱,此工况下前支腿最大应力值为299.9 MPa,此工况下主梁中部变形方向是竖直向下,且最大偏移量为35.68 mm,强度与挠度均小于标准,满足设计要求。由变形图可以看出主梁在后支腿支撑作用下,主梁后部和中部变形方向是竖直方向向下,造成的位移偏移量最大值为40.197 m,且最大应力产生在最支腿与主梁接触部分,最大应力值为196.8 MPa,强度与挠度均小于标准,满足设计要求。

图10 前后天车行至落梁位置应力图

图11 前后天车行至落梁位置位移图

根据《起重机设计手册》得安全系数n=1.33,通过表1 分析,可知主梁上的所有单元所受应力均小于杆件的许用应力,故满足强度要求。架梁状态要求主梁最大Y向变形不大于60 mm。在架桥机前天车在起吊混凝土梁,架桥机主梁最大位移为59.136 mm,此最大极限状态下刚度也满足使用要求。

表1 有限元最大应力与许用应力比较 (单位:MPa)

又根据《钢结构设计规范》(GB50017—2003)的规定计算,梁总高h,b0为两腹板外侧之间距离。针对主梁,当时,简支的箱体梁的整体的稳定性满足设计要求。本文校核的450 t架桥机则满足稳定性要求。又由《起重机设计规范》(GB3811-83)规定计算,当时,主梁受弯压力的侧向扭曲稳定性也是满足设计要求的。

3 结论

对450 t 级架桥机在吊梁起升、吊梁运行、横向位置调整、落梁四种动作进行有限元建模并模拟仿真,选取结构受力和变形最大的工况,对模型进行了静力分析,找出对应的应力集中区域和位移最大位置,然后对比了理论数据与仿真数据,存在一定的误差,但在可接受范围内并且满足许用性和安全性。通过静力分析对架桥机的研究和改进提供了理论依据,为架桥机进一步优化设计起理论指导作用。