轻烧MgO气流床式煅烧炉燃烧室热工特性

2022-09-27董禹杉王德喜

董禹杉,赵 亮,董 辉,王德喜

(1.东北大学 国家环境保护生态工业重点实验室,辽宁 沈阳 110819;2.沈阳工业大学 环境与化学工程学院,辽宁 沈阳 110870)

菱镁矿是辽宁省特色资源,其储量占世界总储 量的28.85%,占全国储量的89.28%[1]。轻烧MgO闪速气流床煅烧炉(简称闪速炉)是本研究团队的合作企业——辽宁省东大粉体工程技术有限公司提出的一种变革性轻烧MgO煅烧炉窑[2],其具有产品活性高、能耗低等优点,是辽宁省颁布的《推进菱镁产业持续健康发展的意见》(简称《意见》)中鼓励发展的技术,根据《意见》要求,积极推进使用天然气等清洁燃料。以天然气为燃料的闪速炉燃烧室的主要特征是在燃烧室设置有主动的冷却风兑风装置,即主动补给冷却空气,满足进入闪速炉烟气温度的要求,具有良好的可操作性。目前我国闪速炉改用天然气燃料时,其燃烧室的热工参数大多沿用发生炉煤气燃烧室,缺乏相关的理论计算。

目前有关闪速炉燃烧室热工特性的研究为空白,但在其余领域的燃烧室,已有对相关热工特性的研究。葛臣等[3]的研究结果表明增大环管型燃烧室的横截面积有利于抑制NOx生成。FU等[4]通过实验得出了燃烧室结构对流体回流有密切影响。QUAYE等[5]通过实验发现燃烧室长度的增加可降低烟气的出口温度。曾强等[6]采用实验和模拟相结合的方法发现非预混燃烧器中NOx的排放量随着烟气再循环率的增加而降低。刘坤朋等[7]发现炉膛内的截面平均温度和NOx排放质量浓度随着烟气循环率的提高而逐渐降低。基于此,本研究借鉴国内外研究中影响燃烧室的温度、NOx排放量等燃烧室热工特性的热工参数(燃烧室结构型式及参数、循环烟气量等),以某年产5万t闪速炉的卧式燃烧室为研究对象,借鉴火焰炉3类变量关系,研究热工参数对燃烧室热工特性的影响,籍此确定燃烧室适宜结构和操作参数,为后续的技术攻关提供理论支撑。

1 数学模型

1.1 网格划分

燃烧室为圆筒型(见图1),采用分级燃烧;根据生产要求,燃烧室热负荷9 500 kW,燃烧室长7 510 mm,根部直径2 784 mm,出口直径1 276 mm,有效容积40.28 m3,可得容积热负荷235.85 kW/m3;配有3个3 200 kW的天然气燃烧器。基于Meshing划分网格,采用非结构化四面体网格,对燃烧室燃料、助燃风和冷却风入口及烟气出口进行局部加密,并进行网格无关性验证。

图1 燃烧室结构示意图

1.2 控制方程及边界条件

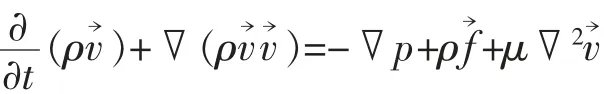

(1)质量守恒方程

(2)动量守恒方程

(3)能量守恒方程

式中各符号的具体含义参见文献[8]。

燃料和助燃空气是通过不同的入口进入燃烧室内进行燃烧,属于非预混燃烧,故采用非预混燃烧的混合分数PDF模型。湍流模型采用Relizablek-ε湍流模型,辐射模型采用DO辐射模型,NOx的生成主要考虑热力型NOx[9]。燃烧室的燃料、一次助燃风和二次助燃风采用速度入口边界条件,根据实际工况和各入口尺寸,可计算出各入口速度分别为14.05 m/s、25.88 m/s和2.55 m/s,冷却风流量为4 122.21 m3/s,温度为常温;燃烧室的烟气出口采用压力出口边界条件,出口压力为-300 Pa;燃烧室壁面设置为无滑移绝热壁面。

1.3 模型验证

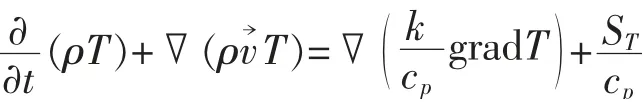

以Harwell炉[10]作为天然气燃烧数值计算模型的验证对象,Harwell炉的燃料从炉体底部的中央位置喷入炉内,助燃空气从燃料入口周围的环形入口喷入炉内,与所研究的燃烧室结构类似,且实验数据充足,可用于验证数值计算模型。将前人所做的实验工况作为数值计算模型的边界条件[11],进行计算求解。由图2可知,通过数值计算出的温度场分布状况与实测的结果基本符合,平均误差小于15%,可以验证该计算模型的准确性。

图2 温度场分布与实测结果对比图

2 结果与分析

2.1 冷却风入口位置对燃烧室热工特性的影响

图3为三种不同冷却风入口位置的燃烧室,结构一燃烧室为现场实际情况,结构二和结构三为改进后的燃烧室。在结构参数和操作参数一定的情况下,研究冷却风入口位置对燃烧室热工特性的影响。

图3 三种不同冷却风入口位置的燃烧室结构形式示意图

由图4可知,冷却风入口位置较大程度影响着燃烧室内温度场,燃烧室内的温度在1 800~2 110 K的高温区面积:结构一>结构二>结构三,这主要是因为相比于结构三燃烧室,结构一和二燃烧室冷却风入口位于燃烧室侧面,冷却风冷却高温烟气时间较短,使得燃烧室内的高温区域较多,并且结构一和二燃烧室内的平均温度大于结构三燃烧室。由于冷却风的冷却效果不同,三种燃烧室的出口平均温度分别为1 609.64 K、1 639.88 K和1 623.41 K。根据现场实际运行情况和实验结果,年产5万t闪速炉生产CBM95轻烧MgO产品的最佳烟气入口温度为1 611~1 623 K,所以在当前工况下,结构一和三燃烧室的出口温度满足生产需求。

图4 三种不同冷却风入口位置的燃烧室在一号和二号燃烧器水平截面处的温度云图

出口温度最大不均匀度(OTDF)[12]用来衡量燃烧室出口温度分布的均匀程度,OTDF的值越小说明出口温度分布越均匀。三种结构型式燃烧室的OTDF分别为0.121 0、0.083 6和0.040 0。由图3(d)~(f)可见,相比于结构三,结构一和二燃烧室的出口温度分布不均匀,所以导致OTDF的值较大,若以此作为轻烧MgO的煅烧烟气会影响产品质量。

三种结构型式的燃烧室的NOx排放量分别为194.72 mg/m3、144.73 mg/m3和100.53 mg/m3。这主要是因为结构一和二燃烧室内的高温区域较多,由Zeldovich定理[13]可知,温度是影响热力型NOx生成的主要因素,当温度大于1 800 K时,NOx的生成随温度的升高呈指数上升的规律。在燃烧室内高温区域的增多,促进了热力型NOx的生成,导致燃烧室出口NOx排放量升高。

2)在基于大数据时代的城乡规划学走向计量化的过程中,需要政府考虑其中的数据是否公开,即城乡规划中能否接受社会监督[3]。因此,需要政府部门在城乡规划学走向计量化的过程中考虑数据开放这一要素。

综合比较三种不同冷却风入口位置的燃烧室的出口温度、OTDF和NOx排放量,结构三燃烧室的出口温度满足年产5万t闪速炉的生产需求,并且出口温度的均匀性较好,NOx排放量较低,故选择结构三作为燃烧室的结构型式。

2.2 燃烧室的长度对燃烧室热工特性的影响

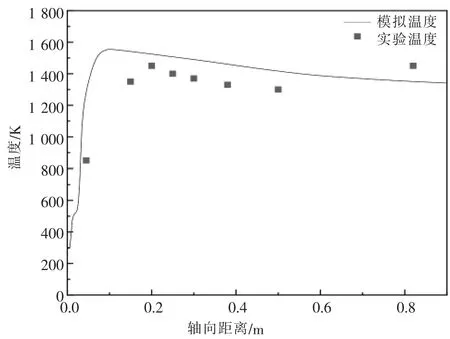

以结构三为燃烧室的结构形式并且燃烧室直径d和烟气掺混比Φ一定的情况下,在可调范围内,以当前燃烧室长度(l=7 510 mm)为基准,l分别为6 370 mm、6 940 mm、7 510 mm、8 080 mm和8 650 mm,即容 积 热 负 荷qv分 别 为281.17 kW/m3、257.74 kW/m3、234.31 kW/m3、210.88 kW/m3和187.45 kW/m3,研究燃烧室长度对燃烧室热工特性的影响。

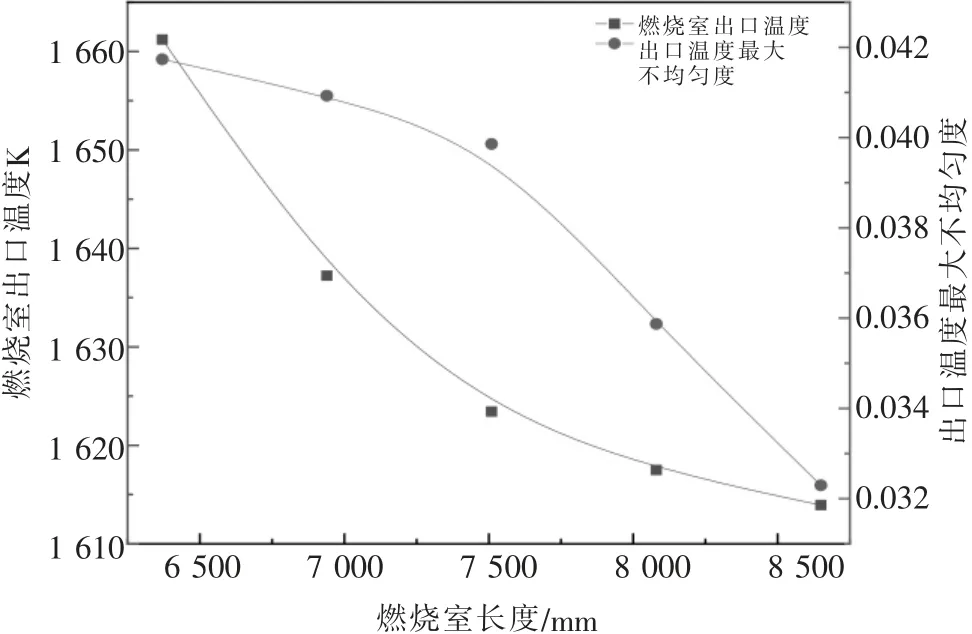

由图5可知,在d一定的情况下,随着l的增加,燃烧室内的燃烧温度峰值逐渐降低,燃烧室内的燃烧温度峰值由由2 156.28 K减小至2 070.51 K,降低了3.98%;燃烧室内的平均温度由1 494.86 K下降至1 410.13 K,下降了5.67%。燃烧室出口截面温度由1 661.20 K减小至1 613.94 K,降低了2.85%。

图5 不同长度的燃烧室内燃烧温度峰值和平均温度变化趋势图

随着燃烧室的容积热负荷减少,燃烧室内单位体积的释热量降低,并且长度的增加使燃烧室壁面的受热面积加大,促进了燃烧室内的高温烟气与燃烧室受热壁面的对流及辐射换热,使燃烧室内的烟气温度水平降低,进而导致燃烧室烟气出口温度减小。同时随着燃烧室长度的增加,使燃烧产生的高温烟气与低温烟气之间换热时间增加。若燃烧室长度较短,即燃烧室容积热负荷较小,可能导致高温烟气未充分冷却就离开燃烧室,造成燃烧室出口烟气温度过高。

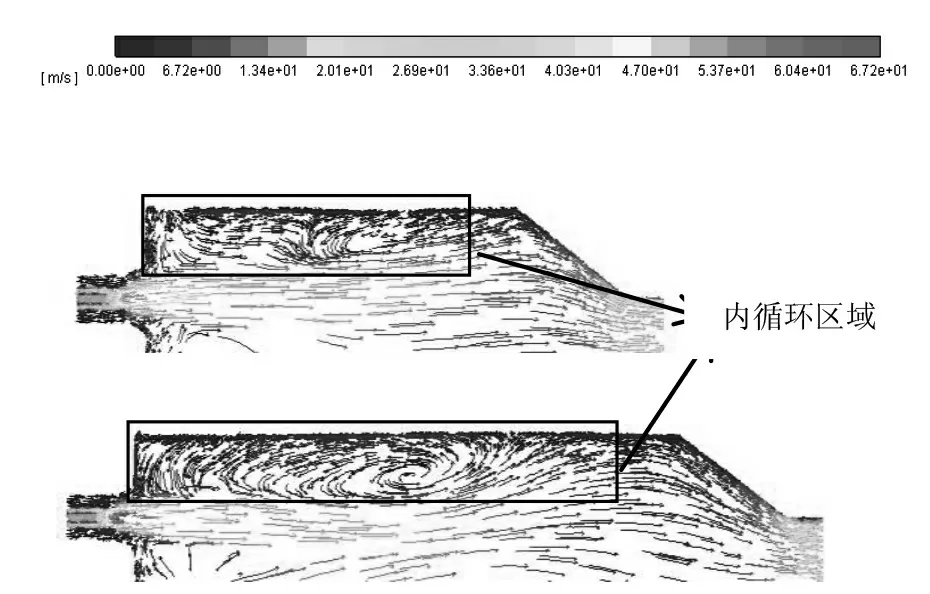

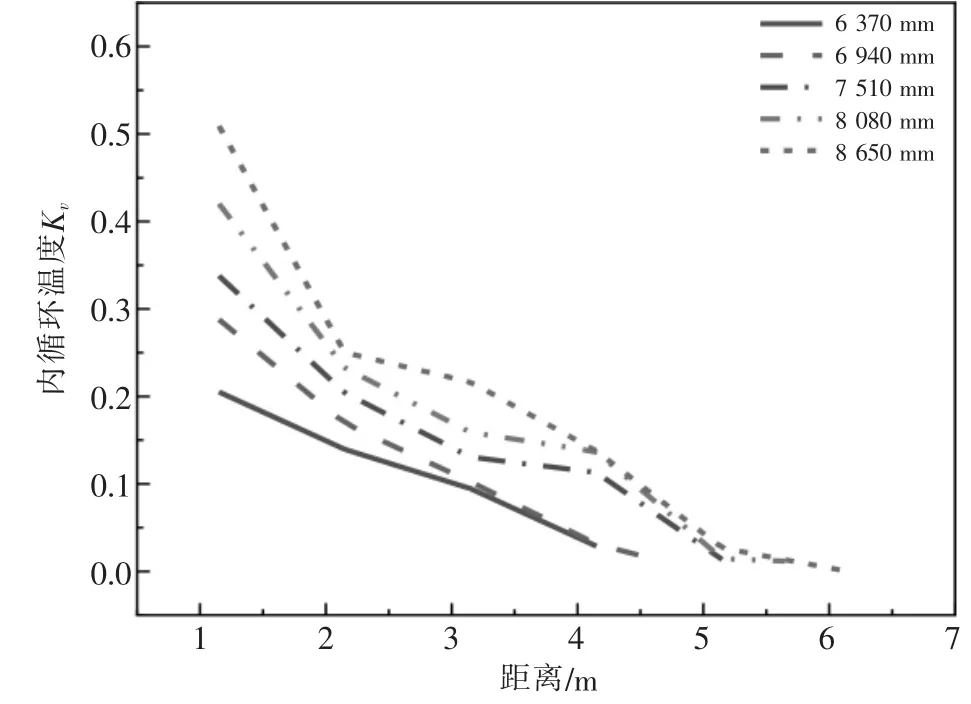

内循环速率Kv[4]为某一截面的流体回流质量流量与流过该截面的净流量之比。在燃烧室内,Kv的值越大说明通过卷吸回流的燃烧产物越多[14]。由图6和图7可知,燃料和空气混合发生燃烧后以较高的速度射入燃烧室中,高速的射流对燃烧室中的烟气产生卷吸作用,使部分烟气发生内循环。在燃烧室中随着距离的增加,内循环速率呈下降的趋势,这是由于入射流体的动量随着距离的增加而降低,对烟气的卷吸作用减弱。随着燃烧室的l的增加,燃烧室内发生烟气内循环的区域增加,内循环速率较大,使得助燃空气的氧气分压降低,导致燃烧室内的燃烧温度和平均温度降低。

图6 长度为6 370 mm和8 650 mm的燃烧室部分流场的速度矢量图

图7 不同长度燃烧室内循环速率沿Y轴方向变化趋势图

由图8可知,随着燃烧室长度的增加,OTDF呈非线性下降的趋势。这是由于随着l的增加,燃烧烟气在燃烧室中的停留时间越长,冷却风与燃烧烟气的换热越充分,使得燃烧室出口温度的均匀性越好。

图8 不同长度的燃烧室出口平均温度和出口温度最大不均匀度变化趋势图

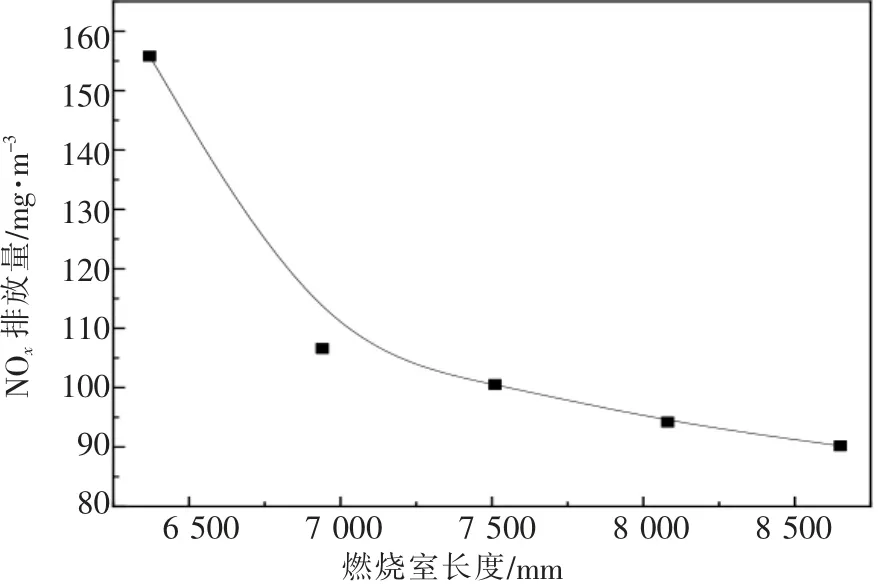

由图9可知,燃烧室出口NOx排放量随着l的增加呈下降趋势,NOx排放量由155.78 mg/m3下降至90.20 mg/m3,下降了42.10%。由上文可知,燃烧室内温度随着l的增加而降低,抑制了热力型NOx的生成,使得燃烧室的NOx排放量呈下降趋势。在当前操作参数下,考虑到使燃烧室出口温度满足煅烧生产要求并且降低NOx排放量,在d为2 784 mm的条件下,l为7 510~8 650 mm,即qv为188.68~235.85 kW/m3可满足需求。

图9 不同长度的燃烧室出口NOx排放量变化趋势图

2.3 烟气掺混比对燃烧室热工特性的影响

以结构三为燃烧室的结构形式并且烧室结构参数一定的情况下,在可调范围内,以当前燃烧室的烟气掺混比(Φ=0)为基准,分别设置Φ为0、5%、10%、15%和20%,研究烟气掺混比对燃烧室热工特性的影响。

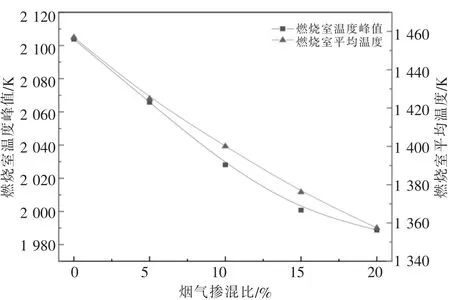

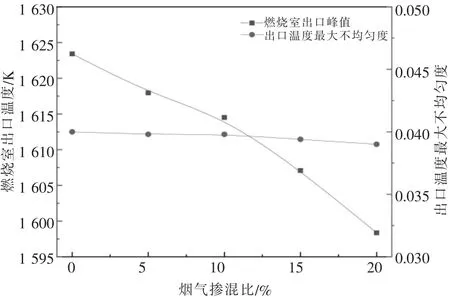

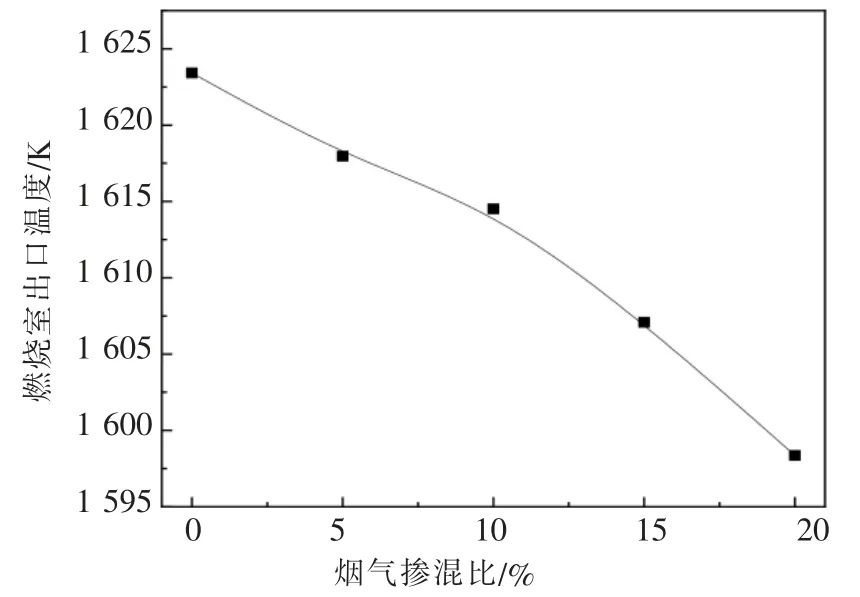

由图10和图11可知,当Φ由0增加至20%时,燃烧室温度峰值由2 103.78 K下降至1 988.76 K,下降了5.47%;燃烧室内的平均温度由1 456.86 K下降至1 357.37 K,下降了6.83%。燃烧室出口温度由1 623.41 K下降至1 598.36 K,下降了1.55%。这是因为在助燃空气中掺混烟气,稀释了助燃空气中的氧气分压,从而降低了燃烧室内的燃烧温度。随着Φ的增加,OTDF的值几乎不变,烟气掺混比对OTDF不造成影响。在当前结构参数下,Φ在0~10%范围内时,燃烧室出口温度满足生产需求。

图10 不同烟气掺混比下的燃烧室内燃烧温度峰值和平均温度变化趋势图

图11 不同烟气掺混比下的燃烧室出口平均温度和温度最大不均匀度变化趋势图

由图12可知,在燃烧室的结构参数一定的情况下,随着Φ由0增加至20%时,燃烧室出口NOx排放量由100.53 mg/m3下降至44.79 mg/m3,下降了55.44%。这主要是由于随着Φ的增加,燃烧室内的温度水平降低,对热力型NOx的生成起到了抑制作用。

图12 不同烟气掺混比下的燃烧室出口NOx排放量变化趋势图

2.4 适宜热工参数的确定

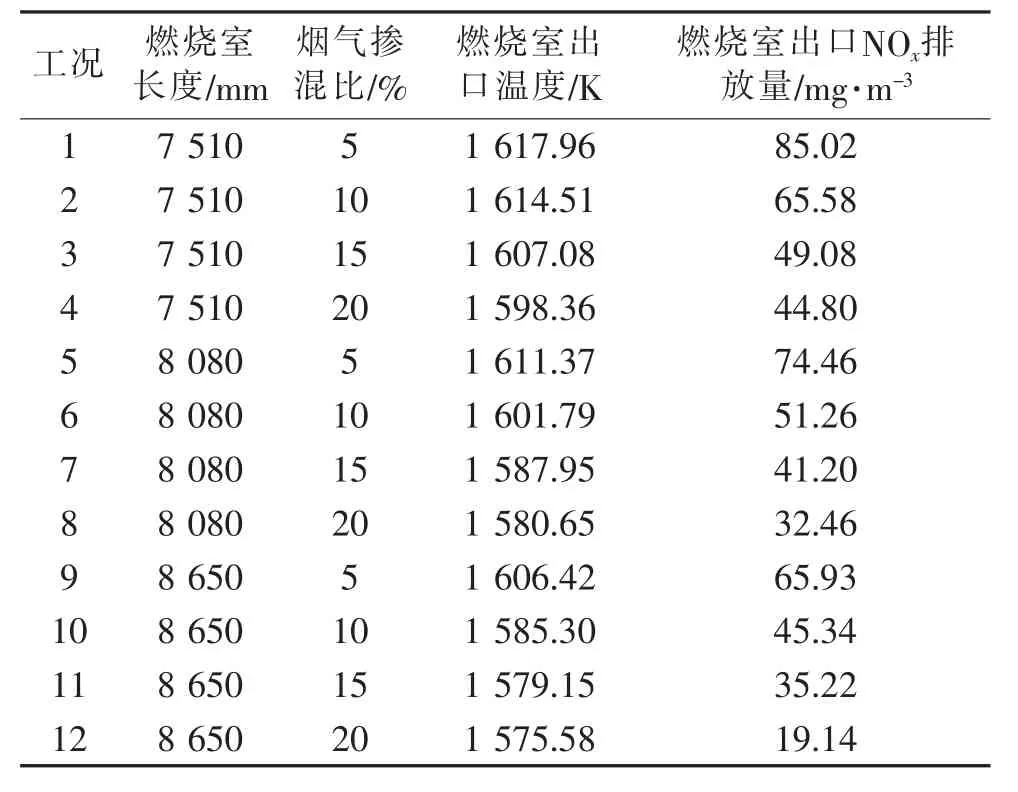

以结构三作为燃烧室的结构形式,探究燃烧室长度和烟气掺混比这两个因素对燃烧室热工特性的影响。采用2因素3水平和4水平完全组合试验设计,共进行12组试验,在燃烧室直径一定的情况下,燃烧室长度为7 510~8 650 mm,即容积热负荷为188.68~235.85 kW/m3,取3个水平;烟气掺混比为5%~20%,取4个水平。根据试验设计的试验方案,计算出不同工况条件下的燃烧室出口温度和燃烧室出口NOx排放量。由表1所知,满足生产要求并且NOx排放量较低的最佳试验工况为工况2,此时燃烧室的结构参数和操作参数为:燃烧室长度为7 510 mm,烟气掺混比为10%,此时,燃烧室容积热负荷为235.85 kW/m3。

表1 试验工况和结果

3 结论

(1)影响燃烧室热工特性的主要因素是冷却风入口位置、燃烧室长度和烟气掺混比。其中,冷却风从根部同向进风的燃烧室出口温度满足年产5万t闪速炉的生产要求且NOx排放量较低。

(2)在生产可调范围内,燃烧室长度或烟气掺混比的增加,将使燃烧室出口烟气温度和NOx排放量降低。

(3)燃烧室冷却风入口位置为根部同相进风时,适宜的结构参数和操作参数为:燃烧室长度为7 510 mm,烟气掺混比为10%,此时,燃烧室容积热负荷为235.85 kW/m3。