乙烯裂解炉改造案例分析

2022-09-27詹爽

詹 爽

(惠生工程(中国)有限公司 北京分公司 工业炉事业部,北京 100032)

裂解炉是乙烯生产装置的关键设备,其本体主要由对流段和辐射段组成。辐射段内悬吊排布了若干组构型的辐射盘管。裂解反应在辐射盘管内进行,热量由炉内燃烧器的燃料燃烧来提供。

改进辐射盘管的结构是管式裂解技术发展中最核心的部分。为改善裂解反应的选择性,辐射盘管的结构设计和材料选择需要能满足耐高温、短停留时间、高热强度、受热均匀等要求。

裂解反应的深度一般通过对裂解气出口温度(COT)间接控制。通过建立裂解炉热值软件测量模型,根据实测值数据对软测量模型进行在线实时校正,根据校正后的热值前馈裂解炉出口温度。

公司承担某ACO装置裂解炉系统改造项目。业主希望通过本次改造解决装置运行期间存在的一些问题:(1)装置运行周期短,目前运行周期平均仅为15~20 d;(2)裂解炉烧焦时间长,实际烧焦时间72 h左右,是设计烧焦时间的两倍;(3)经济效益有待提高。通过对裂解装置的改造,提高双烯收率,延长装置连续运行时间,减少烧焦期间对公用工程资源的消耗。

1 裂解炉存在问题及改进方案

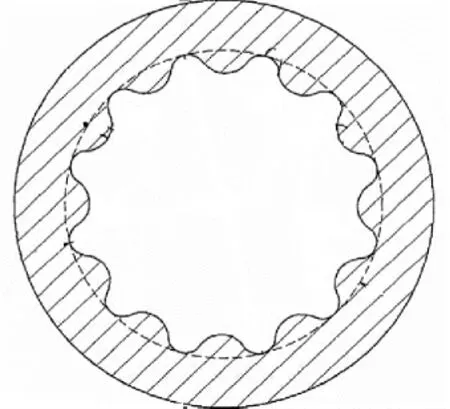

现役裂解炉为毫秒炉构型,采用单程炉管,炉底进料。为强化传热采用的是直翅梅花管(见图1)。梅花管是扩大内表面积管,具有传热面积大,增加湍流区域,选择性高的优点。

图1 梅花管截面示意图

炉管运行周期短主要有三方面原因:(1)项目操作工况存在进料波动大、负压调节机构不稳定的问题,加之梅花管内部构型复杂,导致容易产生结焦,同时也给彻底清焦造成一定困难;(2)裂解炉频繁的烧焦,使得辐射盘管在超温状态下运行时间增加,增大炉管蠕变和变形,使用寿命变短,且炉管变形后受热不均匀,局部超温后渗碳速率加快,导致炉管变硬变脆易断裂;(3)操作工况/烧焦工况频繁切换,引起炉管疲劳、受冲击等作用导致断裂(见图2)。

图2 断裂的裂解炉管形貌图

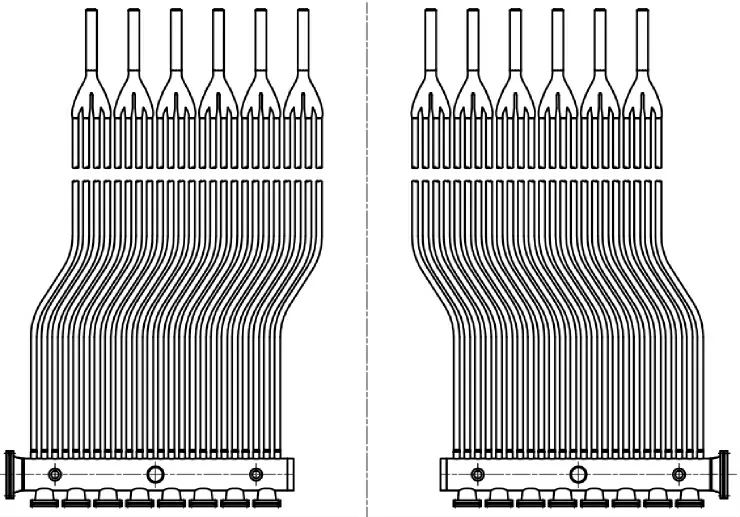

频繁烧焦造成公用工程资源消耗加大,不利于节能。同时裂解炉运行周期短,影响正常生产,造成很大经济损失。将辐射炉管现役的48根单程管更换为12组1-1-1-1型炉管(见图3、图4)。每6组1-1-1-1型炉管共用一个集合管,共两个集合管。其中,第一程炉管的进口设文氏流量分配器,以保证每组炉管均匀进料。文氏管后增加压力表,以监视文氏管的工作状态。第四程管由裂解炉炉顶引出,每组1-1-1-1型炉管出口对应一组第一急冷锅炉,每6组第一急冷锅炉为一台。辐射炉管出口设置12个贴壁热电偶,两个直接接触式热电偶。

图3 改造前的单程辐射盘管结构示意图

图4 改造后的1-1-1-1型辐射盘管结构示意图

2 辐射段炉管设计

2.1 辐射盘管设计

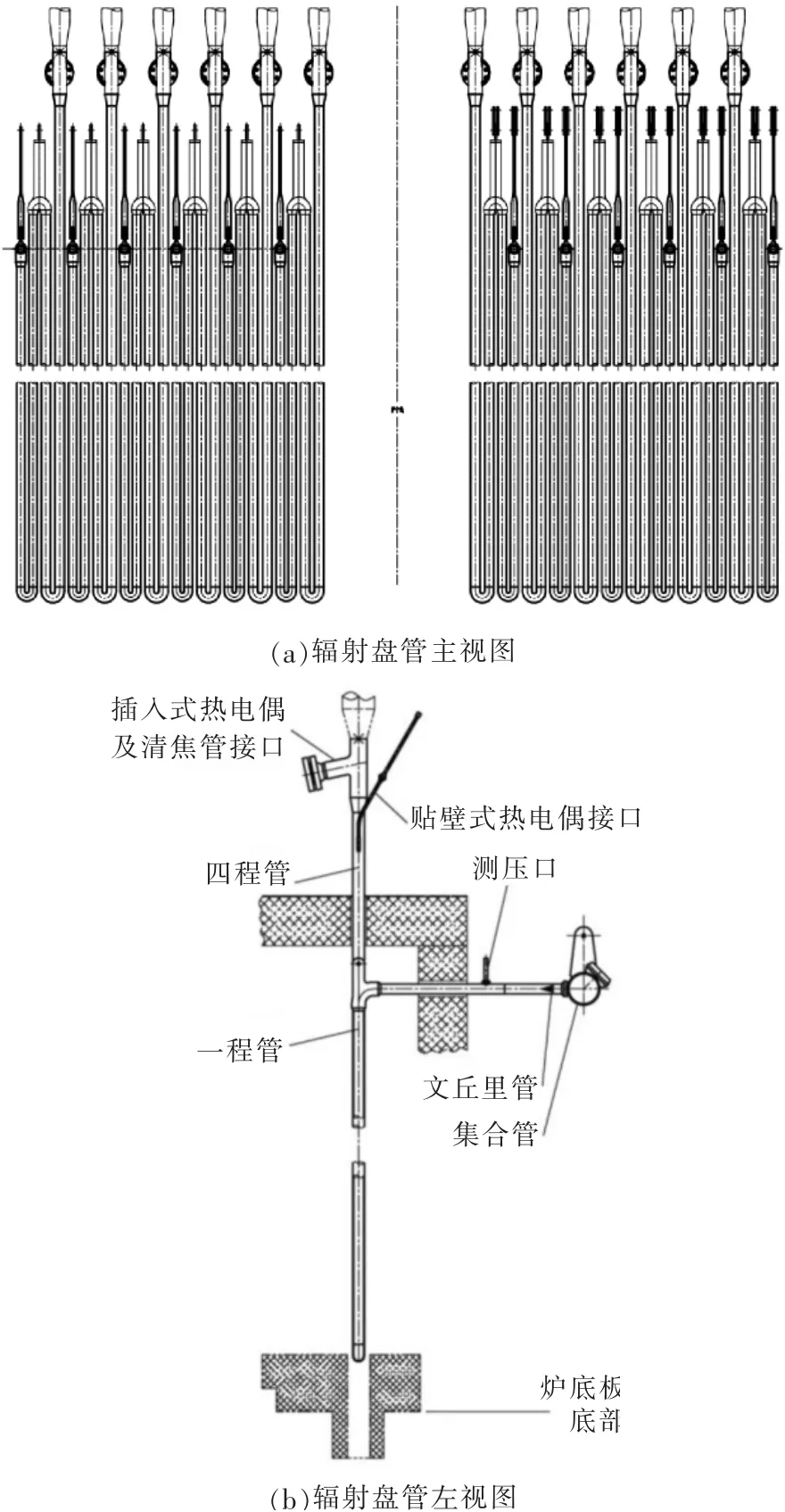

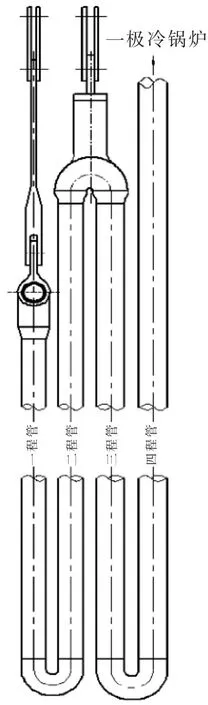

辐射盘管的壁厚计算以标准API 530-2019为设计依据。由于乙烯裂解炉的辐射盘管工作环境温度较高,设计温度高于材料蠕变断裂下限温度,采用断裂设计。单组炉管如图5所示。

图5 单组炉管结构示意图

原料与蒸汽的混合物在辐射盘管中逐渐吸热发生裂解反应。根据设计温度不同,将辐射盘管分成四段计算,设计条件见表1。

表1 辐射盘管设计条件

辐射盘管选用高铬镍合金,以适应高温、高热强度的要求。选用离心铸造工艺,管材致密,力学性能好。物料温度在辐射盘管内逐渐升高,一般在三、四程炉管内发生裂解反应,且反应伴随碳生成。考虑到炉管的抗渗碳性能和高温持久性,三、四程炉管材质选用35Cr-45Ni-Nb+MA,柱状晶不得低于60%。带吊耳弯头选用低碳高韧性静态铸造钢件。

经计算,一、二程炉管最小密实层厚度6 mm,三、四程炉管最小密实层厚度7 mm[1]。(最小密实层厚度:铸造壁厚减去外表面粗糙层和内表面疏松层之后的厚度)。

辐射盘管在辐射室内主要受双面辐射,而两端炉管则受三面辐射。为保证辐射盘管受热均匀,在两端炉管下端包裹一层25 mm陶瓷纤维毯,包裹长度及位置见图6。

图6 陶瓷纤维毯包裹长度及位置示意图

2.2 集合管设计

集合管设置在辐射盘管进口。原料和蒸汽的混合物先进入集合管再经过文丘里管进入辐射盘管。目的是为了进一步保证进多组裂解反应管入口物料温度和压力的均匀性。集合管的壁厚计算以标准ASME B31.3-2016为设计依据。设计温度675℃,设计压力0.45 MPa,介质为乙烷和蒸汽的混合物。集合管材质选择A312 TP304H。

一根集合管对应6根一程管的进料。集合管内截面积与支管内截面积总和之比为1.5[2]。计算圆整后取集合管管径为标准管管径219.1 mm。集合管所需最小厚度tm=5.01 mm[3]。

选择ASME B36.1M标准管Φ219.1 mm×8.18 mm[4]。

集合管出口设置滤网,防止焊接残渣等杂质进入文丘里管堵塞喉径。滤网开孔直径8 mm,开孔率58%。

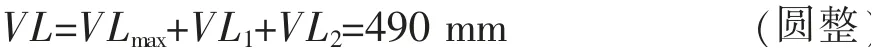

3 炉底改造

3.1 改造空间计算

辐射盘管在高温下长时间工作会发生变形。炉底改造空间需要考虑的主要因素是辐射盘管本身的热胀位移以及炉外工艺管的热胀位移。除此之外辐射盘管的蠕变变形也要留有一定裕量。因此,需要对原有裂解炉的炉底进行改造,增加辐射盘管向下移动的空间。

4程炉管中向下的最大热胀位移发生在第四程管,计算得VLmax=240.8 mm。

与第四程管相连的第一急冷锅炉的热胀位移VL1=180 mm,炉管蠕变位移VL2=70 mm。炉管向下移动总位移:

3.2 炉底改造

将辐射盘管中心截面向左、右各280 mm范围的炉底板下移,衬里就位后保证炉管向下移动490 mm不受干扰。炉底盖板用法兰与炉体连接。新增改造部分的炉底衬里见图7。

图7 炉底改造结构示意图

下沉炉底侧墙的衬里结构(一区)由炉内向炉外依次是轻质浇注料125 mm、陶纤板25 mm、微孔板50 mm。轻质耐火材料每隔2 m留出宽3 mm、深60 mm的伸缩缝。预留伸缩缝有三个原因:(1)衬里在一次升温中稍有膨胀,伸缩缝可以减少由于这一膨胀所产生的内应力;(2)由于冷却后衬里会有较大的收缩,伸缩缝可以使裂缝出现在指定的位置从而变得规整;(3)伸缩缝可以使已产生的裂缝切断而不继续延续。

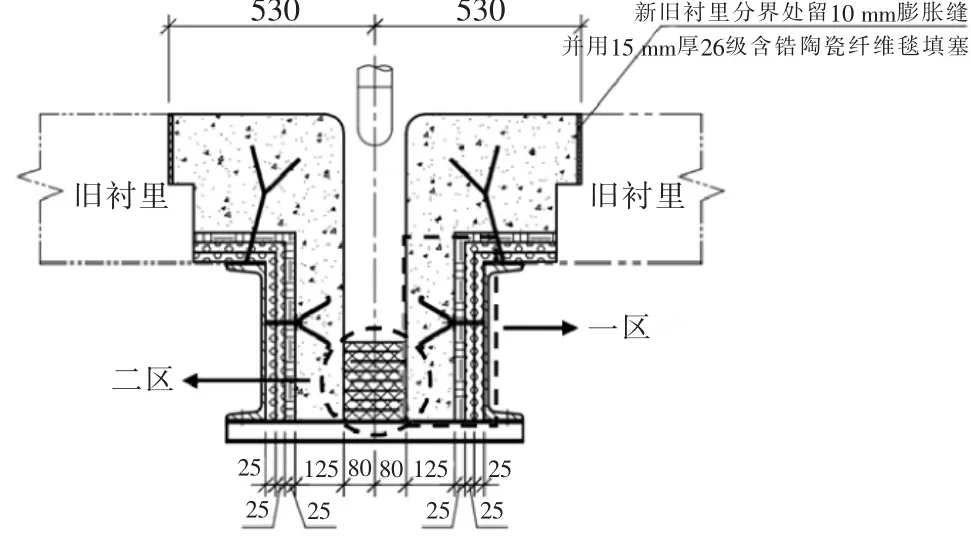

设计条件[5]:环境温度ta=27℃;从经济性和不造成人员损伤两方面考虑,炉底外壁温度允许值tr=90℃;热面计算温度t0=1 200℃;风速对散热强度的影响并不十分明显。炉外壁温度随风速的增加降低。出于对裂解炉外壁温度的安全性考虑,取风速u=0。

以标准HG/T 20525-2006为设计依据,计算结果见图8和表2。

表2 传热计算最终结果汇总

图8 炉墙温度梯度图

炉底二区衬里为8层26级陶瓷纤维毯(8×25 mm=200 mm)。由于该处距离火焰较远,炉膛热面温度取t0=900℃,炉底系数取A=1.4(散热面朝下)。

计算流程与下沉炉底侧墙传热计算相同,计算结果汇总于表3。

表3 传热计算最终结果汇总

4 COT测量方案的选用

裂解气出口温度(COT)的测量方法主要分为两类:插入式和贴壁式。

4.1 插入式热电偶

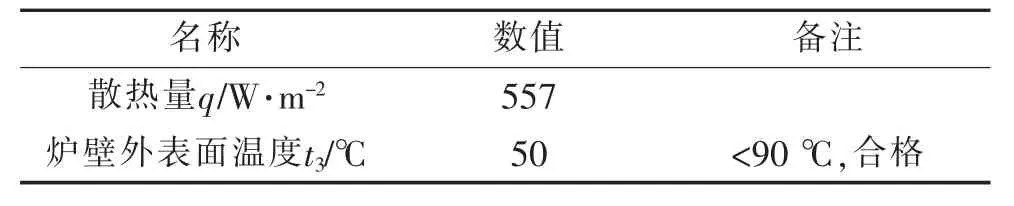

热电偶测温元件前端被保护套管包裹,热电偶及保护套的组合体插入到辐射炉管内,保护套管直接与需要被测温的高温气体接触,测量到的是保护套管内壁金属温度(见图9)。

图9 插入式热电偶结构示意图

优势:插入式结构测温准确,测得的温度值与实际值相差7~10℃。在一个完整的操作周期内,此温差几乎不随辐射炉管结焦而变化。测得温度值无需校正,可直接用于操作参考。热电偶处于保护套管内(密闭腔体),受环境腐蚀等影响小。

缺点一:保护套管易被冲刷减薄导致报废(如图10所示)。

图10 损坏的插入式热电偶保护套管实物图

保护套管工作环境恶劣,要经受高温裂解气及烧焦高温空气、蒸汽的高速冲刷,受高温腐蚀介质的氧化。保护套管一般壁厚为10 mm左右,其外表面虽有耐高温、耐冲刷的硬质合金保护,但其使用寿命只有2~3 a。

缺点二:密封结构易失效、组件拆卸维护不便。

图11所示插入式热电偶需采用特殊的密封结构,以防止高温气体经由测温组件泄漏到大气中而酿成事故。然而,存在密封结构便留下了密封失效、介质外泄的隐患。密封结构的紧固件经过长时间高温锈蚀后不但机械强度要打折扣、拆卸也很费力。

图11 一种插入式热电偶实物图

缺点三:测温结构失效后不能及时在线更换。

4.2 贴壁式结构

用机械方法将热电偶元件前端压向炉管外壁上(见图12)或用焊接方法把测温元件焊接在炉管外壁上(见图13),热电偶测量到的是炉管外壁金属温度。

图12 贴壁式热电偶结构一示意图

图13 贴壁式热电偶结构二实物图

优势:结构简单,安装拆卸简便。金属材料用量少,费用低。

缺点一:测温准确度较差,测得温度值与实际值相差20~40℃。一是因为在一个完整的操作周期内,随着辐射炉管结焦逐渐严重,测得的温度值也在随焦层变化而变化,测量值需校正后才可用于操作参考;二是受外保温、风速等环境影响极大。

缺点二:测温组件与炉管的连接,暴露在外界大气环境中,会受到氧化腐蚀,致使固定结构被高温氧化腐蚀脱落失效,使用寿命仅为1~2 a。

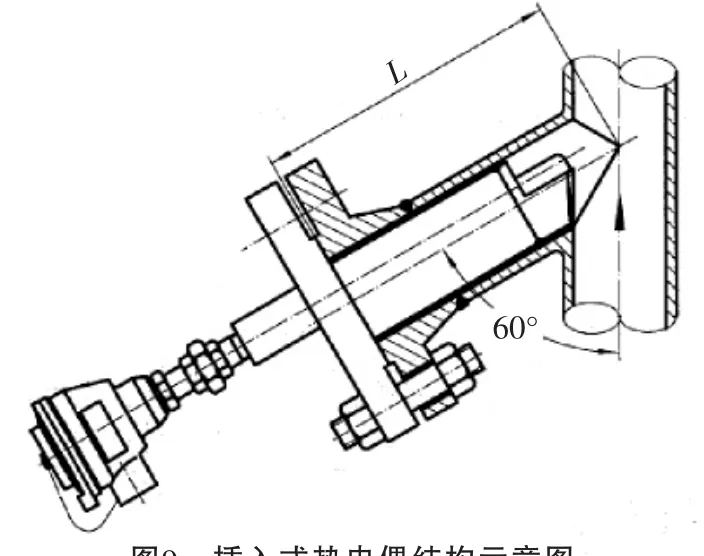

4.3 COT测量改造方案

本次改造项目采用贴壁式热电偶测温+插入式热电偶校正的方案。采用12根贴壁热电偶(每组盘管设置一根),置于第四程炉管出口外壁上。新增两套插入式热电偶,目的是为了作为温度矫正,及时更正COT测量值与实际值的温度差。辐射盘管以炉中线为中心,每侧6组炉管设置一套插入式热电偶,置于清焦三通处。

为延长插入式热电偶的使用寿命,同时在热电偶的材质和使用方法两方面进行了改进。

插入式热电偶套管外层涂有HC-7抗腐蚀涂层,适用于具有高速颗粒流体,温度高达1 090℃的环境。该涂层由两层Stellite钴基合金组成。单层硬面厚度不小于1.6 mm。

该种插入式热电偶一般可使用三年以上,在新套管首次使用一段时间后(一般在1.5 a左右),应检查其被冲蚀情况,较为严重时,应将其在最初安装位置状态下旋转180°,以保证最大限度地发挥其使用价值。

5 经济效益分析

本装置改造后适用原料为ACO乙丙烷混合物。

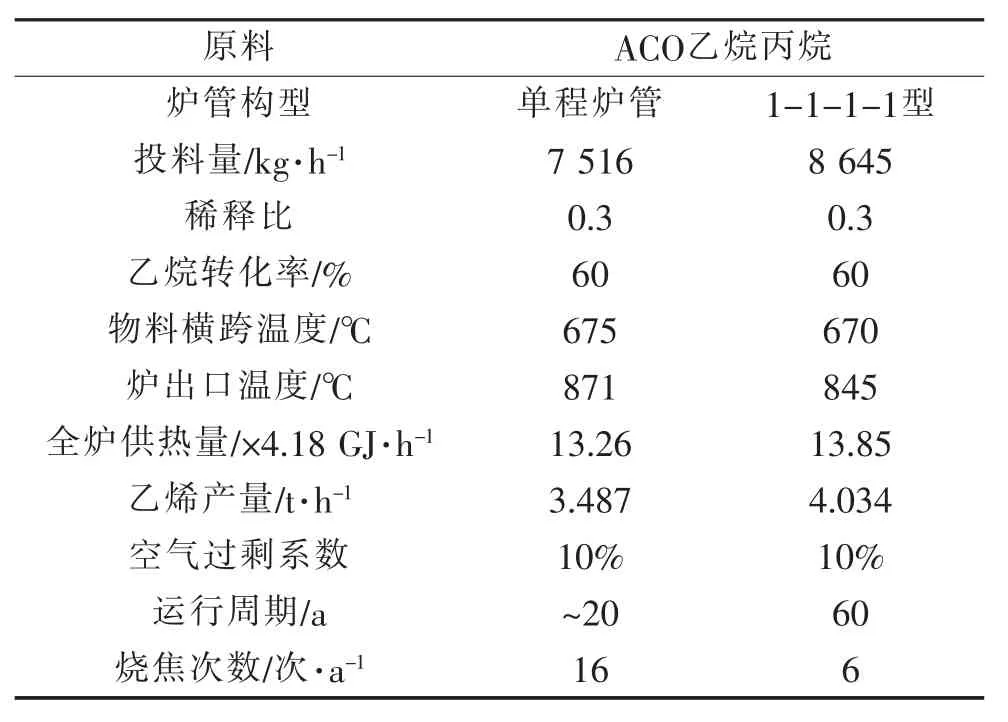

改造前后工艺参数对比见表4。

表4 改造前后工艺参数对比

改造后裂解炉的处理能力增加了15%,按年操作8 000 h计,裂解炉负荷增加带来的收益约是806万元/a。

炉管更换后,烧焦次数减少10次,每次烧焦按36 h计。单次烧焦节省燃料气量18 t,节省蒸汽量221 t,节省空气量110 t。

每次清焦节省收益=1 000元/t×18 t+120元/t×221 t+0.19元/m3/1.292 kg/m3×110 000 kg=6.1万元。

每年烧焦节省收益61万元。

6 结论

本文针对某裂解炉装置存在辐射盘管频繁结焦、设备运行周期短的问题进行了分析,从炉管结构、炉体改造、COT测温方式几个方面提出改造措施。论述了辐射盘管强度计算和裂解炉体传热计算方法。介绍了常规热电偶的几种形式,并根据工程实际情况提出整改方案。通过改造,裂解装置在增加处理量和节省公用工程消耗量两方面带来了经济收益。