基于角度投影法的稀疏点云圆柱面拟合*

2022-09-27吴庆华李宗耀刘嘉程黎志昂

吴庆华,李宗耀,刘嘉程,黎志昂

(湖北工业大学a.机械工程学院;b.现代制造与质量工程湖北省重点实验室,武汉 430068)

0 引言

在工业加工过程中,经常需要测量孔轴类零件的形位误差,用来检测装配质量。由于便携性与时效性强等特点,常用关节臂式坐标测量机[1]获取圆柱件精加工面的点云数据,用拟合圆柱面[2]的方法来获取孔轴类零件的几何参数,因此,圆柱拟合算法的效果直接影响孔轴之间形位误差评定的精度。

目前,圆柱拟合算法研究较多,传统的遗传算法[3],特征值法[4]与均值漂移聚类方法[5]精度较高,但受限于圆柱的姿态和点云密度等问题,需要良好的初值来保证其运算的收敛性。事实上,曲线拟合的本质是非线性函数[6]迭代收敛得到最优解的过程,初值对拟合算法的收敛性影响很大,因而,初值的查找是拟合研究中的关键。ABDUL等[7]提出用主成因(PCA)法提取初值,在假定圆柱较长的情况下寻找圆柱轴线初值,但该方法对轴线方向相较于直径方向不长(即矮胖圆柱)的圆柱拟合效果不佳。RUI等[8]提出一种软投票(soft voting scheme)方法,在点云较为局部的情况下,消除了候选方向的歧义,粗查找出圆柱的姿态。但该方法受限于一些先验条件,如圆柱垂值于桌面。申旭[9]使用三点共线法,快速计算轴线方向的初值,但方法中的阈值常数在点云不均时需要人工选取,对点云密度要求高。

在飞机起落架各孔轴类零件的测量中,由于其点云具有姿态多,尺寸大和分布不均的特点,上述初值查找算法并不适用。受操作实效性的影响,采集的数据往往是稀疏的点云[10],其局部特征不明显,容易对形位误差的检测造成误判。因此,初值的查找在该测量中更加关键。本文针对飞机起落架轴孔类零件测量时,用关节臂式坐标测量机采集的稀疏点云,提出了一种角度投影法来查找圆柱拟合的初值,利用圆柱的几何特性计算投影角度的范围,将最佳投影的初值代入圆柱拟合的误差方程,使其快速收敛得到最优解。

1 角度投影法初值算法模型

1.1 角度投影法数学模型

设有一个轴线为l的圆柱体,以及法线方向为n的平面,如图1所示。

(a) 圆形投影 (b) 非圆形投影

将圆柱投影到平面上,根据投影可以归为2种情形:

(1)轴线l与平面法向量n平行时,圆柱面投影到平面上是一个圆,该圆的半径与圆柱相等,圆心在轴线l上。

(2)轴线l与平面法向量n既不平行,也不垂直时,圆柱面投影如上图是个矩形加两个半圆组合的形状。

图1a中,当平面法向量与轴线平行时,该平面即为最佳投影面。理论上,圆柱的轴线在最小二乘意义上是通过其点云坐标重心的[11]。如图2所示设重心为p,p在圆柱内部。通过多个数据点与重心p连接线段的方向,在坐标系中计算角度范围,使的拟合圆柱的轴线l在该角度范围内。

图2 角度计算模型

1.2 投影范围计算

投影范围先是在原点处形成单位投影向量集为Φ={(Sxi,Syi,Szi)},其中

(1)

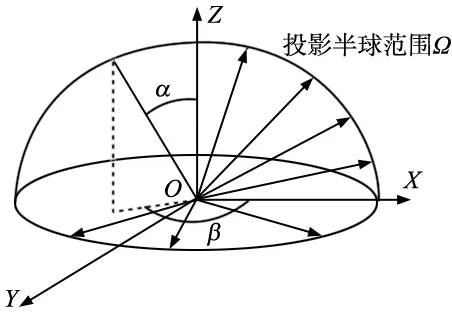

这样单位向量集就会形成一个密集且均匀半球型,其中(Sxi,Syi,Szi)为单位向量的分量,如图3所示。

图3 投影方向示意图

其中,α、β代表投影线与z轴的角度,以及投影线投影到xoy面与x轴的角度。m1、m2代表着向量集的密度。然后计算出点云重心p,计算点云中每个点到重心的距离,选取多组距离长的线段lpl1,lpl2,lpl3…,由于轴类零件都为细长圆柱,选取角度最大的两组线段。记该两个线段为lpli,lplj,其中记lpli与z轴的角度为α1,投影到xoy面与x轴的角度记为β1。lplj与z轴的角度为α2,该线段投影到xoy面与x轴的角度记为β2。最后将角度范围(α1,α2),(β1,β2)代入式(3)中,形成一定角度范围的投影方向。

1.3 初值计算

图4 投影点集与投影角度

(2)

(3)

计算当前投影圆的圆度,通过式(1)中的投影向量点集,在一定的角度内进行多次投影找出圆度最小的一组数据,找出F0的最小值,此时的投影方向(Sxi,Syi,Szi),即为轴线的方向初值,由式(3)中的(d,e,f)求得平面圆心即为圆柱轴心线上的初始值点。

2 圆柱拟合算法实现

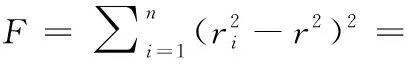

用角度投影法得到拟合的初值后,使用梯度下降法[12]进行圆柱拟合,获得目标圆柱参数的精确值。圆柱面可以看作到轴线相等距离的点集组成曲面,首先列出误差方程:

(4)

式中,Ai为数据点集坐标;ri为数据点集到轴线的距离;r为拟合圆柱半径;L为圆柱轴线方向;c为圆柱中心点坐标;I为单位矩阵。

然后对误差方程各个未知数分别求导,将第1.3节求出的圆柱参数初值代入各个参数方程,当误差函数F取最小值时,此时的轴线方向L,圆柱中心c和半径r,即为拟合圆柱参数的精确值。

3 实验及结果分析

3.1 标准圆柱拟合实验

为了验证该算法在不同姿态下拟合的效果,本实验在同一圆柱多种姿态下,进行数据的采集及拟合,来验证算法的有效性以及拟合精度。实验使用某公司的Quantum W系列6轴柔性三坐标测量臂采集数据,测量对象为金属圆柱件,其直径约为30 mm,长度约为300 mm。将圆柱件与关节臂固定到同一台面,共采集五组数据。为了验证特殊角度下的拟合效果,前三组的圆柱轴线分别与x,y,z轴平行,另外两组为自由摆放,如图5所示。

图5 实验对象不同姿态示意图

由于圆柱体表面大都经过磨削加工,为排除粗差对结果的干扰,用叶序理论[13]采点时误差较小,在圆柱件上记上标记点,使采集的测量点呈螺旋状,如图5中左上图所示。采点时,用Faro测量臂的探针,依次接触圆柱件上的标记点进行取点,共计20个点。按照本文方法计算该圆柱件的直径与轴线方向的单位向量,并将结果与文献[9]中使用的SA商业软件进行对比,计算结果如表1所示。

表1 不同姿态圆柱拟合结果对比

从表1实验结果可以看出,在不同的摆放姿态下,采集的稀疏点云均拟合成功,没有出现非线性迭代计算中的发散或者陷入局部收敛的情况。在轴线方向的计算结果中,本文算法与SA软件结果均保持一致。在圆柱直径拟合的结果上,本文算法与SA软件平均误差:Uv=0.005 mm,最大误差:Umax=0.009 mm,由此可以看出,其精度可达到SA软件的水平。

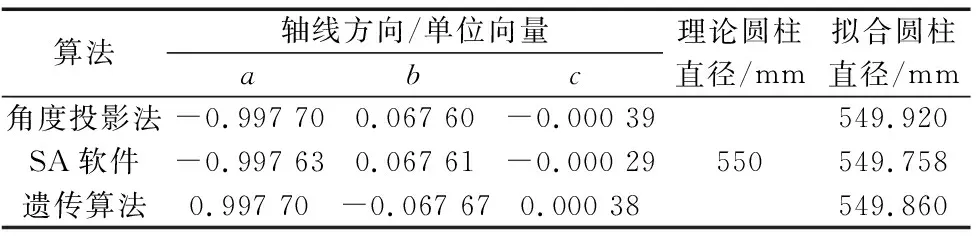

为了进一步验证本文算法对大直径矮胖圆柱的拟合效果,采用文献[3]中的实例数据进行计算,用遗传算法测量卷板辊这种大型圆柱工件的直径,并与本算法进行对比,结果如表2所示。

表2 不同算法拟合结果对比

表中3种方法拟合的结果相近,说明本方法针对大直径矮胖圆柱的稀疏点云拟合也能达到较高精度。

3.2 飞机起落架前后轮轴平行度测量实验

实际实验在飞机起落架综合测量平台上进行。选取某型号飞机的起落架仿件作为测量对象,以关节臂式三坐标测量机作为测量工具,采集前后轮轴点云数据进行圆柱拟合,将拟合的圆柱参数应用于前后轮轴平行度的评定。实验现场如图6所示。

图6 实验平台

该起落架仿件前轮轴直径约为φ54 mm,后轮直径约为φ79 mm,轴长约为1200 mm,两轴相距约为1400 mm。由于加工面较短,实验在每个加工面采集10个测量点,每个轮轴有两个加工面,共采集40个测量点。根据国标规定,轴与轴之间的平行度可以用最小区域法[17]求得。当给定任意方向时,轴线之间的平行度误差为包围误差区域最小外接圆的直径,该直径即为最终误差。由于涉及到形位误差的评定,将实验结果与工业测量软件InnovMetric进行对比,测量点数据如表3所示。

表3 飞机起落架前后轮点云数据

表4中平行度误差测量结果与软件相差0.059 mm,由于与InnovMetric软件存在平行度评价的差异,对于起落架这种大尺寸零件的测量,其结果误差在接受范围之内。并且前后轮轴轴线方向和直径拟合结果与InnovMetric相近,能有效验证该算法在起落架形位误差测量中的实用性与准确性。另外在实验中发现,针对细长且分布不均匀的稀疏点云,InnovMetric软件在拟合时有时会出现轴线偏离的现象,导致拟合失败。而本算法均拟合成功,说明角度投影法收敛性较好,适应此类圆柱的拟合。

表4 平行度测量结果

4 结论

本文针对起落架测量过程中的圆柱面拟合问题,提出了一种初值查找的算法,是将测量点向以不同方向向量为法向的平面上投影,通过计算角度来减小投影范围,增加了初值查找的准确性,在圆柱拟合中收敛性好,计算结果精度较高。实验有效的验证了该圆柱初值查找算法适用于大尺度,多姿态分布不均匀的稀疏点云。