基于认知不确定性和预紧力退化的丝杠寿命预测*

2022-09-27尹昭辉龚梦辉周华西周长光

尹昭辉,刘 俊,,龚梦辉,周华西,周长光

(1.江苏电子信息职业学院数字装备学院,淮安 223003;2.南京理工大学机械工程学院,南京 210094)

0 引言

滚珠丝杠副是一种能实现旋转运动和直线运动相互转换的滚动功能部件,具有高效率、高精度等特点,被广泛应用于航空航天、核工业等重要国防领域[1]。滚珠丝杠副在使用过程中由于磨损导致预紧力的退化或丧失,因此预紧力是决定滚珠丝杠副的使用寿命重要影响因素。通过研究预紧力实现对滚珠丝杠副的寿命预测,对于滚珠丝杠副的维护具有重要作用。

传统的可靠性评估方法周期较长,极大影响了产品的研发,因此基于加速退化试验(accelerated degradation testing,ADT)的可靠性评估方法成为常用的方法[2]。束芳婷[3]建立了等效加速失效模型,对滚珠丝杠副进行了可靠性分析。张筱辰[4]设计了一种加速寿命退化实验装置,建立了寿命预测模型。赵哲[5]基于三水平恒定应力进行了加速性能退化实验和寿命预测。唐圣金等[6]提出了一种基于维纳过程的步进应力加速退化模型和剩余寿命估计方法。盖炳良、王浩伟等[7-8]在建立加速退化模型时都遵循加速因子不变原则,从而消除了主观经验的影响。袁晓兵等[9]基于贝叶斯网络建立了水下采油树系统的剩余寿命预测模型。LI等[10]提出了一种同时考虑个体变异、时间变异及测量误差的基于维纳过程的加速退化试验方法。ZHAO等[11]基于近似寿命分布的马尔科夫链蒙特卡洛抽样和加速寿命试验数据,提出了一种风险预测框架。HAN等[12]研究了汽缸的三盈利加速寿命试验,建立了寿命应力模型。EL[13-14]对多重恒应力加速寿命进行了优化设计。

上述加速退化试验评价方法都是以概率论为基础,以大数定律为支撑。而对于ADT模型,其样本量一般较少,在估算时会导致其概率分布偏离长期累积频率,从而使评估失效[15]。且上述方法均未考虑认知不确定的影响因此,在数据分析中考虑认知不确定性具有一定的现实意义。

本文引入不确定理论,基于预紧力退化来建立考虑认知不确定性的滚珠丝杠副加速退化模型,并在此基础上建立滚珠丝杠副的可靠性寿命模型,实现对丝杠寿命的预测,通过与维纳过程的寿命预测模型进行对比,说明此模型的适用性。

1 丝杠预紧力加速退化寿命预测模型

在加速退化试验中,由于时间和数据样本容量有限,导致对滚珠丝杠副存在认知上的缺失,即认知不确定性[16]。该不确定理论,能够量化认知不确定性,且不受试验样本的限制,因此,本节以滚珠丝杠副预紧力退化为研究对象,提出了一种考虑认知不确定性的加速退化可靠性寿命预测模型。

性能退化的过程伴随着性能裕量的减小,实际上也是性能退化量增加的过程,因此,在滚珠丝杠副使用之初,即t=0时,其预紧力没有退化,而在使用过程中,随着时间的积累,性能逐渐退化,性能退化量慢慢增加。设预紧力函数为Y(s,t),其性能裕量函数为M(s,t),由于这两个函数都为时间和应力水平的函数,故对应的预紧力退化量也是时间和应力水平的函数,记为X(s,t),且由于检测次数不足导致的认知不确定性使得Y(s,t)和M(s,t)都为不确定过程,因此对应的X(s,t)也是不确定过程,本节首先采用算数刘过程来对预紧力退化量X(s,t)进行建模,进而构建相应的Y(s,t)和M(s,t)。

首先,对预紧力退化量X(s,t)进行建模[1]:

X(s,t)=e(s)t+σC(t)

(1)

式中,漂移系数e(s)代表性能退化量的增长数据,表征加速退化模型;C(t)为不确定过程,代表性能检测不足导致的认知不确定性。

为了考虑预紧力退化量增长过程中的非线性问题,采用时间尺度转化函数Λ(t)=tβ(β>0)代替式(1)中的t,得到性能退化量模型为:

X(s,t)=e(s)Λ(t)+σC(Λ(t))

(2)

式中,C(Λ(t))为不确定过程,服从期望为0、方差为Λ(t)2的正态不确定分布C(Λ(t))~N(0,Λ(t))。

根据文献[1]可知,式(2)中的X(s,t)服从期望为e(s)Λ(t)、方差为σ2Λ(t)2的正态不确定分布:

(3)

式中,e(s)是应力水平s的函数,也被称为寿命—应力模型,常见的寿命—应力模型可统一为[18-19]:

e(sl)=exp(α0+α1sl)

(4)

式中,α0、α1为未知参数;sl为第l个标准应力化水平,不同的加速应力模型,其计算公式不同:

(5)

式中,Sl为l个应力的实际应力水平;SL和SU分别为滚珠丝杠副应力水平下限和上限。

设滚珠丝杠副预紧力初值为Y0,则有:

Y(s,t)=Y0-X(s,t)

(6)

联立式(2)、式(4)、式(6)得到考虑认知不确定性的滚珠丝杠副预紧力退化模型为:

Y(s,t)=Y0-[exp(α0+α1sl)·tβ+σC(tβ)]

(7)

设滚珠丝杠副预紧力退化量阈值为cX,预紧力阈值为cY,两者关系为:

cY=Y0-cX

(8)

根据文献[2],预紧力函数Y(s,t)与其性能裕量函数M(s,t)的关系为:

M(s,t)=Y(s,t)-cY

(9)

联立式(7)~式(9)得到滚珠丝杠副预紧力性能裕量模型为:

M(s,t)=cX-[exp(α0+αlsl)·tβ+σC(tβ)]

(10)

从式(10)可知,滚珠丝杠副预紧力性能裕量函数M(s,t)为不确定过程,根据定义,其寿命为性能裕量M(s,t)首次小于0的时刻,即首达时(first hitting time,FHT)[20]:

t0=inf{t≥0|M(s,t)=0}

(11)

同时,寿命也可定义为性能退化量X(s,t)首次大于性能退化量阈值cX的时刻,因此,FHT的不确定分布为:

r(t)=M{t0≤t}=M{infM(s,t)≤0}=

M{supX(s,t)≥cX}

(12)

式中,M(·)为不确定测度。

根据文献[2],滚珠丝杠副预紧力退化量函数X(s,t)是一个具有独立增量的不确定过程,因此,根据不确定过程的极值定理[20],式(12)的解析表达式为:

(13)

确信可靠度函数为:

(14)

确信可靠寿命函数为:

T(α)=sup{t|RB(t)≥α}

(15)

式中,α为确信可靠度水平。

2 不确定统计分析

上文建立的考虑认知不确定性的寿命预测模型中需估计的未知参数有θ=(σ,β,α0,α1)。首先根据实验值求出预紧力退化量数据,由于丝杠预紧力值随着时间呈递减趋势,因此有:

xlij=yli1-ylij

(16)

式中,xlij为第l个应力水平sl下第i支滚珠丝杠的第j个预紧力退化值;ylij为对应的预紧力试验值。

在概率统计中,采用概率来描述事件发生的可能性,因此,在基于概率论的加速退化模型中,人们一般将性能检测值与频率相联系,构建概率密度函数,进而采用极大似然法来估计参数,但是,在不确定理论中,并不存在概率密度,只存在分布函数,因此,不能使用极大似然法来对参数进行估计。在不确定理论中,风险分析理论能够建立起性能退化量与信度的关系[2],因此本文采用经验分布函数法来计算性能退化量函数的信度。经验分布函数法仅同观察数据的顺序相关,当样本较少时,其计算公式为:

(17)

式中,F(r,N)表示按升序排列的第r个数据的分布函数对应值;N代表总数据数。

基于此原理,对预紧力加速退化模型的不确定统计分析步骤如下:

步骤1:将滚珠丝杠副的预紧力退化量观察值xl1j,xl2j,…,xlij,…按照升序排列;

步骤2:采用式(17)获得每一个退化量数据的信度:

(18)

步骤3:基于最小二乘法原则,建立基于信度及正态不确定分布的最优化模型:

(19)

式中,nl为应力水平sl下丝杠的样本数;k为试验应力水平个数;mli为应力水平sl下第i支丝杠的预紧力退化量检测次数。

步骤4:对式(19)进行寻优,求得最优解,获得参数的估计结果。

3 预紧力加速退化试验

3.1 试验样件和装置

根据现有数控机床的主机数据MTBF=4000 h可以算出对应滚珠丝杠副的转数为965万转,通过计算可知,一支滚珠丝杠副运行965万转的时间会持续一个月以上,试验周期太长。为缩短试验周期,从实验室数据库中选取4组滚珠丝杠副(样件1~4)的试验数据进行参数估计[21],选取2组滚珠丝杠副(样件5~6)的试验数据对模型进行验证[4]。为提高模型可信度,本文补充1组滚珠丝杠副(样件7)的试验,将试验数据用于对模型的验证。

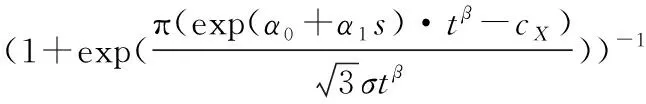

本次试验采用自主研发的滚珠丝杠副寿命试验台和摩擦力矩测量试验台开展预紧力退化和检测试验。滚珠丝杠副寿命试验台如图1所示,摩擦力矩测量试验台如图2所示。

图1 寿命试验台 图2 摩擦力矩测量试验台

3.2 试验方法

加速退化试验根据加载方式可分为恒定应力试验、步进应力试验和序进应力试验。其中,恒定应力试验又分为恒定应力定数截尾加速退化试验和恒定应力定时截尾加速退化试验[22]。

本次试验采用恒定应力加速试验方法,所用丝杠型号为GD4010,施加轴向载荷为6 kN,具体试验步骤为:

步骤1:在摩擦力矩测量试验台上测量滚珠丝杠副初始摩擦力矩,并将其转换为预紧力;

步骤2:在寿命试验台上对滚珠丝杠副进行无负载跑和,检查试验台是否正常运行;

步骤3:开启冷降温装置,设置驱动伺服电机让丝杠在寿命试验台上以250 r/min的速度进行试验,施加轴向载荷为6 kN;

步骤4:每隔一段时间,对丝杠进行摩擦力矩测量,判断是否超过失效阈值,若超过,停止试验,若未超过,重复步骤3直至超过失效阈值;

步骤5:统计实验数据,绘制预紧力退化曲线图。

4 数据分析与参数估计

4.1 试验数据分析

将各样件的摩擦力矩换算为预紧力如图3所示。根据式(16)计算得滚珠丝杠副的预紧力退化量变化图如图4所示。

图3 滚珠丝杠副预紧力变化图 图4 滚珠丝杠副预紧力退化量变化图

可以看出,随着转数的增加,预紧力逐渐减小,且预紧力的变化存在两个不同的下降阶段,前一阶段预紧力减小的趋势较快,表示该阶段滚珠丝杠副预紧力退化较快,而后一阶段,由于滚珠丝杠副进入均匀磨损阶段,其退化趋于稳定,因此下降速率明显减小。

4.2 参数估计

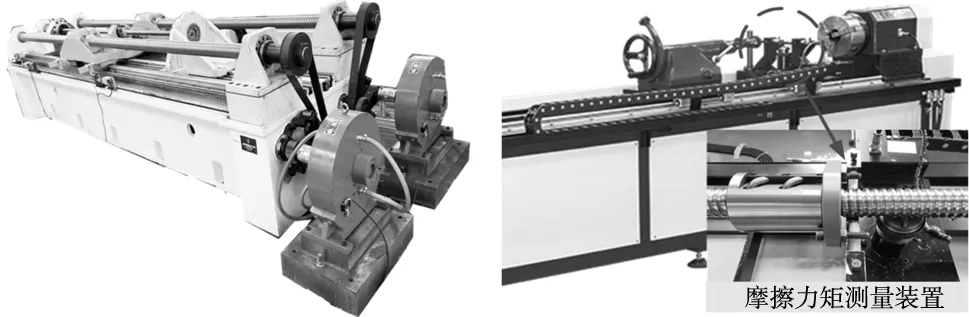

考虑到应力水平的范围及预紧力退化的趋势,本选用指数模型计算归一化应力水平s。常规工况下滚珠丝杠副的载荷一般低于额定动载荷的30%,因此,可以认为滚珠丝杠副的应力水平范围为0~30%Ca(Ca为额定动载荷),通过计算,对于所给样件,其30%Ca在15 kN左右,为方便计算,取15 kN作为应力水平上限,因此,上限SU=15 kN,下限SL=0。将各应力代入式(5)计算得应力水平和归一化应力水平如表1所示。

表1 归一化应力水平表

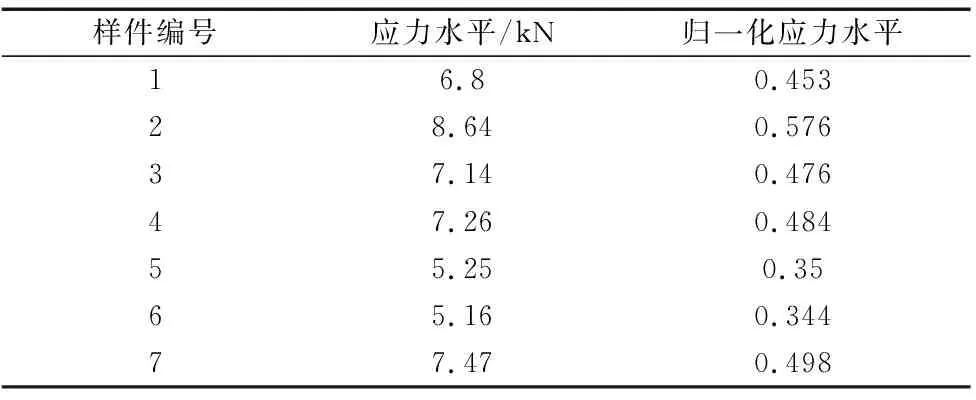

根据式(18)将信度及预紧力退化量增量代入式(19),采用遗传算法求得各参数如表2所示。

表2 不确定理论参数估计表

5 寿命预测与分析

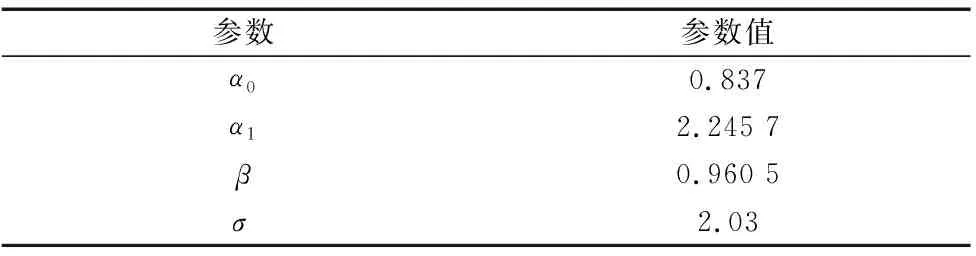

将表2中的参数代入式(14)得考虑认知不确定度时滚珠丝杠副寿命的确信可靠度函数为:

(20)

对于滚珠丝杠副,根据文献[21]可知,当应力水平为预紧力的2.83倍时,滚珠丝杠副会发生卸载状态,即当预紧力退化到应力水平的1/2.83时,滚珠丝杠副将失效,因此,滚珠丝杠副预紧力退化量阈值为:

(21)

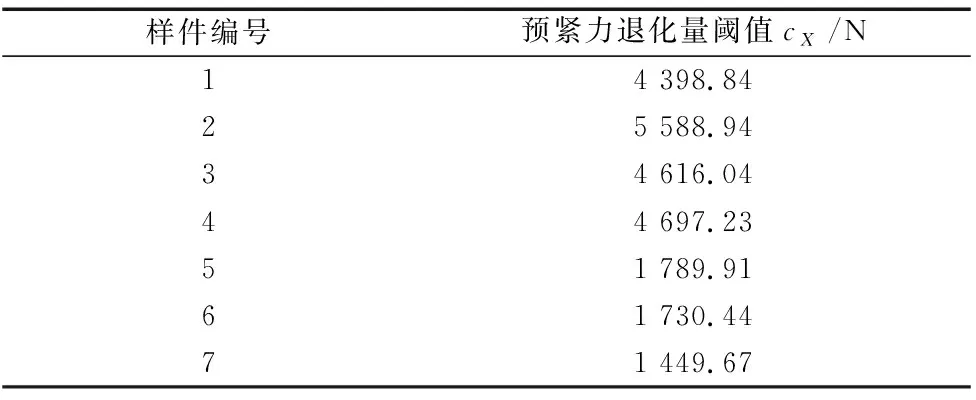

各样件预紧力退化量阈值如表3所示。

表3 预紧力退化量阈值表

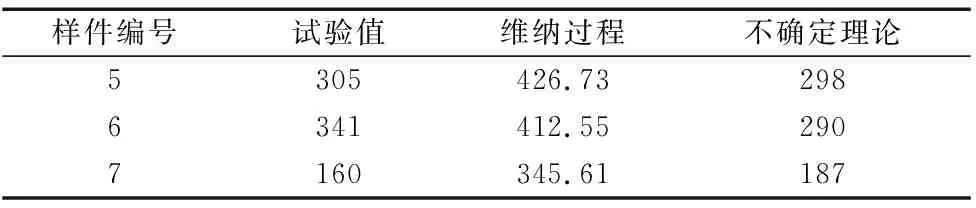

根据式(15),本以确信可靠度α=0.9时对应的寿命值作为滚珠丝杠副寿命的预测值。表4为样件5~7的试验寿命和通过模型预测的确信可靠寿命值,其中维纳过程的寿命预测值采用文献[23]中的模型求得。

表4 寿命预测表

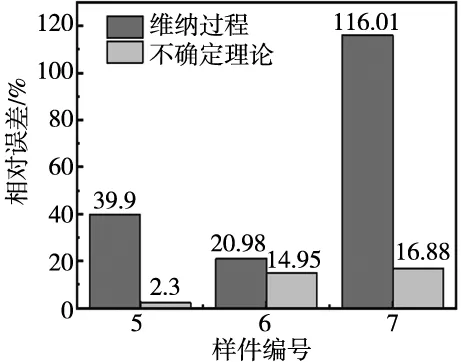

根据表4分别求得基于维纳过程和基于不确定理论的滚珠丝杠副预测寿命相对试验值的误差如图5所示。

图5 预测寿命值相对误差图

可以看出,基于维纳过程的滚珠丝杠副的寿命预测相对实验值的相对误差较大,且随着应力水平的增大,相对误差值也相应增大,而基于不确定理论的相对误差相对较小,说明基于不确定理论的滚珠丝杠副寿命预测模型更加准确。分析可知,基于维纳过程的寿命预测模型误差较大的原因在于,试验样本数据太少,导致在建立模型时对滚珠丝杠副预紧力退化的整体认知不足,从而导致其概率分布偏离实际分布较远。虽然不确定理论模型的相对误差比维纳过程要小,但是部分样本的相对误差依然较大,原因在于,不确定理论模型适用于恒定应力情况,对于滚珠丝杠副而言,由于其预紧力会随着滚珠丝杠副的使用产生退化,导致其应力水平并非严格意义的恒定应力,因此会对预测结果产生偏差。但是从结果是看,不确定理论模型的相对误差均小于20%,且预紧力退化的速度相对于滚珠丝杠副整个使用周期而言较小,因此,不确定理论在一定程度上可以用于对滚珠丝杠副寿命进行预测。

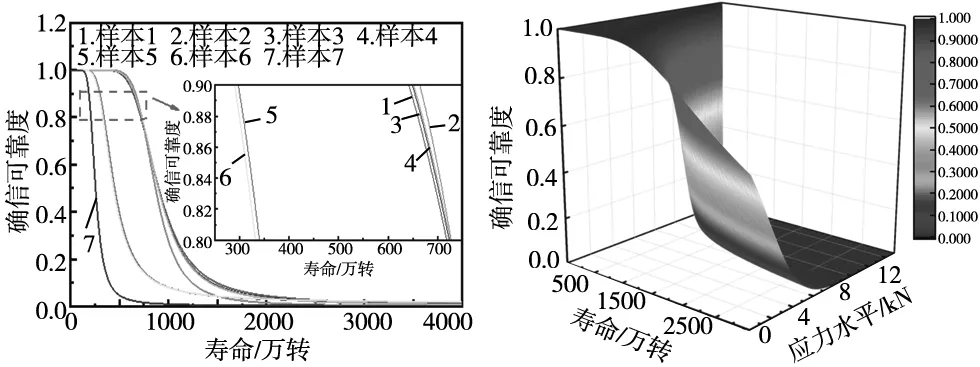

上文通过试验验证了寿命预测模型的可行性和准确性,下面对该模型进行分析。根据估算的各参数,代入式(20)中对样件进行仿真得到如图6和图7所示结果。

图6 寿命可靠度函数仿真图 图7 寿命可靠度三维仿真图

从图6可以看出,随着寿命的增加,考虑认知不确定性的滚珠丝杠副寿命可靠度先保持1不变,再急剧下降,最后缓慢下降并趋于0,从数据中可以看出,预紧力退化量阈值越大,其寿命也越大。

从图7中可以看出,当寿命较小时,应力水平对其可靠度影响较小,而随着应力水平的增大,寿命急剧下降,且应力水平对寿命的可靠度影响也会增大,说明,在应力水平范围内,滚珠丝杠副可正常工作一段时间。因此,滚珠丝杠副在使用过程中应保证其承受载荷在一定范围内,这样才能保证其寿命符合使用要求。

6 结论

本文基于不确定理论建立了考虑参数的认知不确定性的滚珠丝杠副预紧力加速退化试验模型,基于该模型提出了滚珠丝杠副寿命预测模型,通过试验验证了该预测模型的准确性,并对预测模型进行了仿真分析,得出以下结论:

(1)寿命预测模型的预测值与试验值的相对误差小于20%,且比基于维纳过程的寿命预测模型的相对误差小得多,因此该预测模型能够对滚珠丝杠副的寿命进行预测。

(2)考虑认知不确定性时的滚珠丝杠副可靠度模型,其可靠度随着寿命的增加,先保持不变,然后急剧下降,最后缓慢下降。

(3)当寿命较小时,应力水平对其可靠度影响较小,而随着应力水平的增大,寿命急剧下降,且应力水平对寿命的可靠度影响也会增大。