基于二维超声振动的钛合金内孔镗削试验研究*

2022-09-27陈亮

陈 亮

(广东科技学院机电工程学院,东莞 523083)

0 引言

钛合金是一种典型的特种材料,具有比强度高、热强度高以及抗腐蚀性能好等特点,正逐渐被航空航天、船舶工程、汽车工业以及生物医疗等领域广泛应用[1]。同时,钛合金也是一种难加工材料,弹性模量和热传导率较低,在高质量孔加工方面还处于攻坚阶段,极大的限制了钛合金零件在科技前沿领域的应用和推广[2-4]。

目前,优化钛合金镗孔工艺、提高表面加工质量成为学者们研究的热点。胡永旭[5]提出了超声振动系统的稳定性是加工质量的主要因素,通过ANSYS分析了变幅杆的固有振动频率,优化了原有振动系统的不足,大幅提高了超声振动镗孔系统的结构性能,达到了以镗代磨的加工效果。朱林等[6]针对TC4钛合金的振动镗削技术进行了深入的研究,从超声振动的切削机理出发,探索了加工中切屑的分离特性、变切削角特性和空切现象的形成因素,分析了超声振动镗削时切削力和加工精度的变化规律。张翔宇等[7]针对钛合金深孔加工中出现的刀具颤振和磨损问题,提出了超声振动辅助镗削的工艺路线,通过对加工中产生的切屑进行分析,证明了超声振动可以有效的加快切屑排除,提高加工精度。马协力等[8]针对航空发动机燃油喷嘴的微孔精密加工问题,采用椭圆超声技术有效降低切削力并改善了加工质量。

可见,超声振动可以有效抑制刀具颤振,提高加工精度[9-13],但研究中鲜有提及在超声振动不同参数对加工质量的影响,难以为工艺设计和参数优化提供参考。为此,本文基于纵向换能器设计了纵弯耦合的二维超声振动镗削装置,利用有限元软件ABAQUS分析了超声镗杆装置的合理振动频率和各阶振型,并开展钛合金内孔二维超声振动镗削实验,研究工艺参数对加工误差及表面精度的影响规律,以期获得最佳工艺方案。

1 超声加工理论

与普通加工相比,超声振动加工中,在刀柄上施了加一定频率的高频振动,使刀尖的运动轨迹呈现螺旋状曲线,此时振动圆频率为:

ω=2πft

(1)

式中,ω为圆频率;f为振动频率;t为铣削时间。

铣刀的振动幅值,满足以下正余弦公式:

a=a0+Acos(2πft)+Bsin(2πft)

(2)

式中,a为铣刀幅值;a0为初始幅值;A为余弦幅值系数;B为正弦幅值系数。

通过控制超声振动相位差,可改变加工的切削机理,使切削效率和加工质量大幅提高。超声切削原理如图1所示,刀尖运动轨迹如图2所示。

图1 超声振动切削示意图 图2 超声振动切削刀尖运动轨迹

2 结构设计与仿真

2.1 结构设计

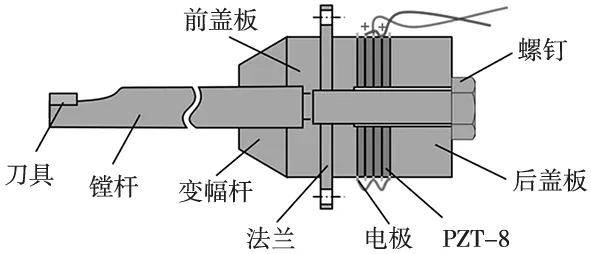

针对钛合金细长孔加工特点,设计了二维超声振动辅助镗削装置,主要由刀具、镗杆、变幅杆以及压电换能器等部分组成,如图3所示。

图3 超声振动辅助镗削装置示意图

压电换能器通过前盖板和后盖板将压电陶瓷紧固在一起,并将镗杆和锥形变幅杆之间进行过盈连接,形成两级放大效果,这种连接方式形成的声阻较小,避免超声能量出现较大的损失镗杆长度设计为350 mm,镗杆直径设计为16 mm,可加工深径比20以上的细长孔。

2.2 仿真分析

换能器是整个超声振动装置的核心部件,通过仿真软件对其进行振动分析可以有效求解出共振频率,从而实现机床刀具结构的设计与优化。

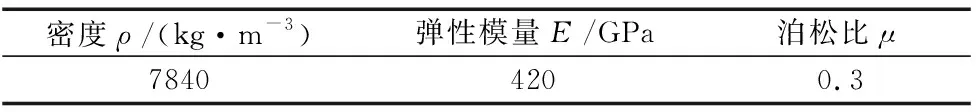

使用ABAQUS软件对镗杆进行参数化建模,为了便于网格划分,以及提高仿真的计算速度,将尺寸较小的刀具结构设置为镗杆的一部分,并忽略两者之间的材料差异。该装置的前盖板、后盖板以及镗杆均使用硬质合金钢,材料属性如表1所示[14]。

表1 硬质合金钢材料参数

采用全局网格划分技术划分网格,网格形状为三角形,网格长度为2 mm,选择Lanczos求解器进行分析,求解阶数为20[15],镗杆的有限元模型如图4所示。

图4 镗杆有限元模型

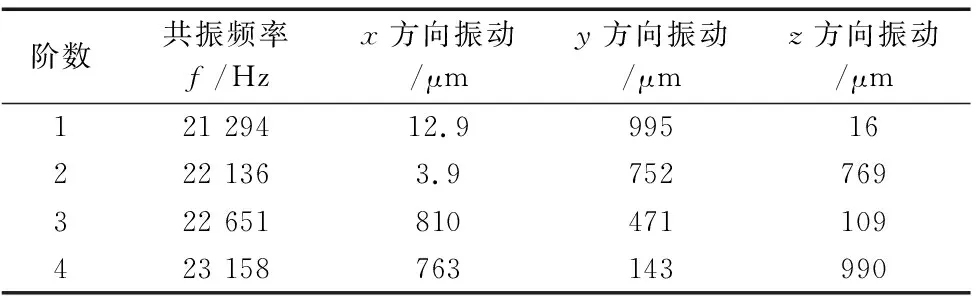

对镗杆的模态进行仿真,将法兰环面的位移进行约束,求解了镗杆的固有振动频率,由仿真结果可知,在20~25 kHz振动频率范围内共有4个共振点,共振点频率和各阶振型如图5所示。

(a) 频率21 294 Hz的模态 (b) 频率22 136 Hz的模态

为进一步分析振动情况,将图5中各模态的数值列表分析,查看各方向的振动幅值,如表2所示。

表2 超声镗杆模态分析振动幅值

可见,当共振频率为21 294 Hz时,镗杆的振动形式主要为压电陶瓷部分的振动,刀具安装点并没有出现明显的形变,在此振动频率下并不能为超声加工提供有效的振动幅值;当共振频率为22 136 Hz时,镗杆的振动形式主要为y方向的伸缩振动和z方向的弯曲振动,y方向的振动幅值最大为752 μm,z方向的振动幅值最大达到了769 μm,并且x方向的振动幅值最大才3.9 μm,由此可知在此频率下超声镗杆的振动形式完全满足二维超声振动辅助镗削的需求;当共振频率为22 651 Hz时,镗杆的振动形式主要为x方向的弯曲振动和y方向的伸缩振动,由于振动组合方式并不符合我们所需要的振动方向,因而此振动频率并不满足实验要求;当共振频率为23 158 Hz时,镗杆的振动形式主要为y方向的一维伸缩振动,并不满足实验需求。

由分析知,图5b中的振动形式满足超声振动辅助加工工艺要求,因此将其作为超声加载的标准,此时振动频率为22 136 Hz,在此振动频率下镗杆处于y方向伸缩振动和z方向弯曲振动的组合形式,并且法兰处于振型的弯曲节点,避免了法兰固定约束对超声振幅的影响。对于镗杆模态分析,主要是用来确定镗杆的振动方向和组合形式,为实际的超声设置提供指导。

2.3 振动特征测试

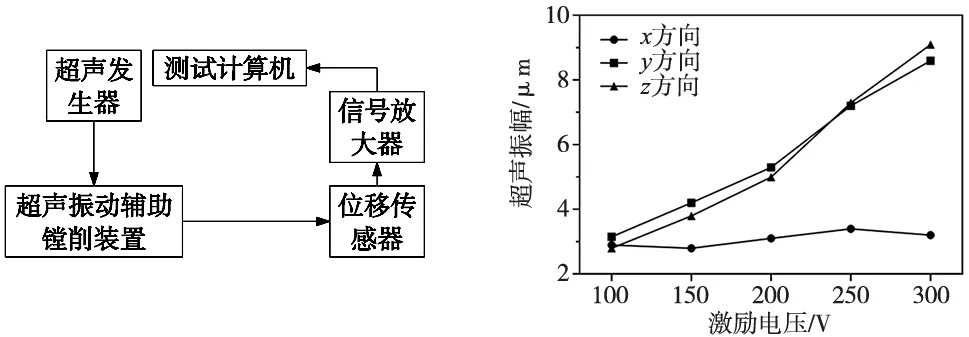

为研究系统的振动特征,对超声振动系统中输出振幅和激励电压之间的关系进行研究,实验前搭建超声振动测试系统。系统主要由位移传感器、信号放大器和测试计算机等设备组成,其原理框架如图6所示。

测试时将超声系统的电源频率和刀柄谐振点相匹配,以2.2 μs为周期对刀尖的振幅进行采集,在信号放大器将采集的电信号放大后,通过计算机实现电信号的分析。通过测试结果可以得到振幅峰值和激励电压之间的相互关系,如图7所示。

图6 振动特性测试系统原理框图 图7 超声振幅与激励电压的关系曲线

可以看出,系统中主要以y和z两个方向的振动为主,在x方向振幅较小且没有明显的规律性。当激励电压为100 V时,x、y和z三个方向的振幅基本维持在3.0 μm,当激励电压为300 V时,y和z两个方向的振幅可达9 μm,而x方向振幅始终在3.0 μm左右波动。

3 试验设计

搭建二维超声振动镗削试验平台,设备主要由机床、刀具、换能器、变幅杆、超声发生器以及测试计算机等组成,如图8所示。

图8 试验平台

试验所用机床型号为C618K,该机床采用液态静压主轴系统,主轴转速范围为50~2500 r/min,进给速度调节范围为2~9.5 mm/min。钛合金工件固定装夹于夹具回转中心,工件外径为38 mm,内径为22 mm,整体长度为110 mm。试验中使用TPGX系列金属陶瓷刀具,刀尖圆弧半径为200 μm。为了降低试验中产生的切削热,在切削时使用冷却液对刀具和工件进行降温。考虑到试验中无法直接调节超声幅值,由图7中的超声特性关系对激励电压进行设置,从而实现加工中超声振幅的调节。试验中y方向和z方向的幅值变化基本相同,以两者的平均幅值进行超声振动试验。

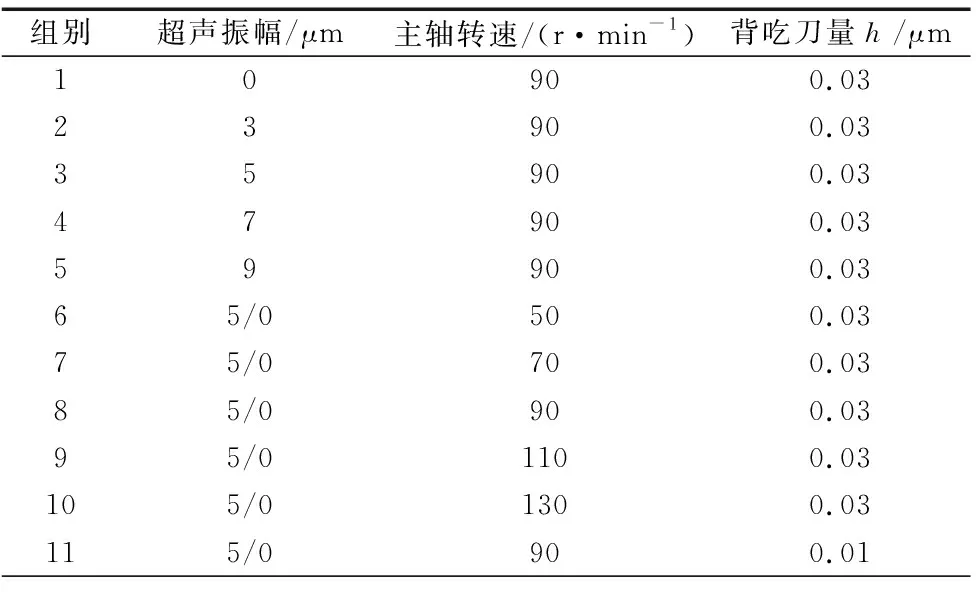

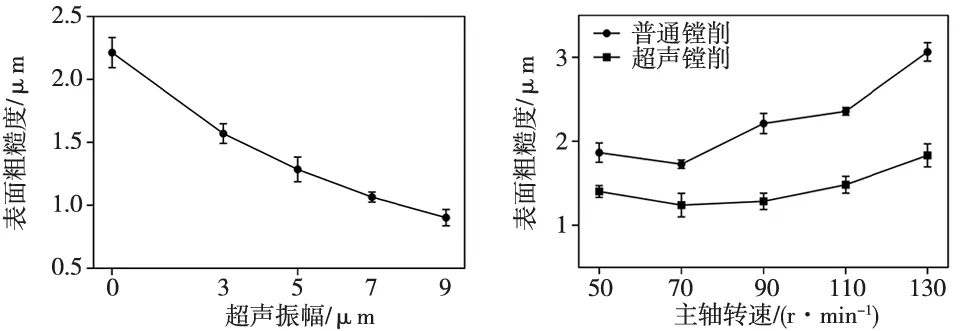

为了研究二维超声振动装置对直径误差和表面粗糙度的影响效果,设计了单因素镗削试验。试验中设置进给速度为2 mm/min,以超声振幅、主轴转速和背吃刀量为变量进行了深入的分析,单因素试验参数如表3所示。

表3 单因素试验参数

续表

4 结果与分析

4.1 工艺参数对内孔精度的影响

对试验后工件的内孔直径进行测量,从而对超声振动辅助镗削工艺的加工精度进行评价。以孔内50 mm处直径误差量作为评价指标,对实际加工直径进行测量,每组测量3次,内孔直径误差测量示意图如图9所示。

图9 直径误差示意图

从图中可以看出,随着镗削深度的增加,镗杆产生的挠度逐渐增加,造成让刀量变大,导致深孔位置直径小于入口直径,因此采用实际加工直径和理论加工直径的差值对加工精度进行评价,在相同镗削深度位置直径差值越小,说明加工精度越高。

如图10所示为表3中组别1~5、6~10和11~15的镗削参数条件下,内孔直径加工精度的对比结果,其中图10a、图10b和图10c分别为超声振幅、主轴转速和背吃刀量对内孔直径的影响规律。

(a) 超声振幅 (b) 主轴转速

图10a中机床转速为90 r/min,背吃刀量为0.03 mm,从整体上看随着超声振幅的增加直径误差呈逐渐降低的趋势。相比于传统的无超声镗削,二维超声振动辅助镗削可以显著的降低内孔加工误差,这是因为超声振动可以提高刀尖的临界切削速度,增大切削周期内刀具和工件分离时间的占比,即形成了脉冲切削效果从而降低了平均切削力,避免镗杆产生较大的挠度。相比于普通切削,在超声振幅达到9 μm时直径误差降低了大约77.4%。单纯的提高超声振动幅值有助于降低内孔直径误差,提高加工精度,然而振幅的增加需要提高超声功率,优化超声装置的散热性能,对超声装置的复杂性具有较高的要求。

图10b和图10c中分别以主轴转速和背吃刀量为自变量,可以看出随着主轴转速和背吃刀量的增加,直径误差都增加的较为明显。这是因为主轴转速的增加,刀具在振动周期内的切削时间增加,降低了刀具和工件之间的分离效果,背吃刀量的增加,直接导致切削体积的增加,从而造成平均切削力增大形成加工误差,对加工精度造成显著影响。

4.2 工艺参数对表面粗糙度的影响

通过单因素试验对钛合金工件进行镗削加工,研究工艺参数对表面质量的影响规律,在加工后的表面随机取3点,使用粗糙度检测仪进行采样测量,以表面粗糙度平均值作为指标进行评价。图11为试验工件剖切和显微观察结果。其中图11a和图11b分别为普通镗削和二维超声镗削加工后显微观察的工件形态,试验参数分别对应于表3中组别1和组别3。

图11 工件加工表面对比结果

图11a中传统镗削形成的加工表面具有明显的斜向沟壑纹理,沟壑波动性较大,导致加工后表面的质量变差;图11b中二维超声辅助镗削加工形成的表面较为光滑,纹理起伏小,表面质量得到显著提升。

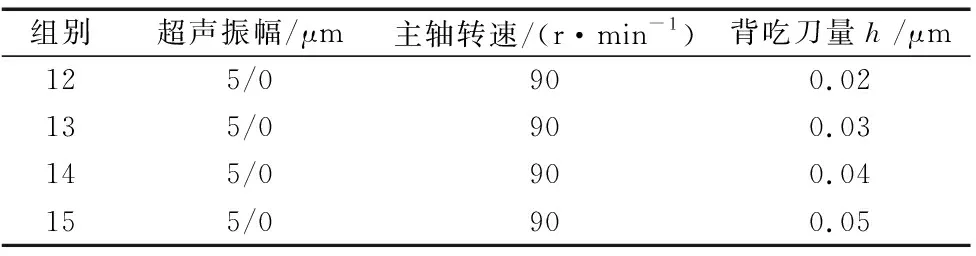

图12为表3中组别1~5、6~10和11~15的镗削参数条件下表面粗糙度情况,组别6~10和11~15分别包含了普通镗削和超声镗削的对比,其中图11a、图11b和图11c分别为超声振幅、主轴转速和背吃刀量对表面粗糙度的影响规律。

(a) 超声振幅 (b) 主轴转速

如图12a所示,相比于传统镗削加工,二维超声振动镗削可以显著的降低内孔表面粗糙度,幅值与表面粗糙度呈反比关系,但幅值越大表面粗糙度下降趋势越平缓。在振幅达到9 μm时,表面粗糙度最小,此时表面粗糙度降低了大约59.1%。这主要是因为振幅的增加降低了切削力,避免了镗杆在切削力的作用下产生明显的振动,保证了镗削加工的稳定,从而降低了表面粗糙度。

图12b中主轴转速的增加,整体上看无论有无超声作用工件表面粗糙度都呈先下降后增加的趋势,并且在相同的主轴转速条件下,超声振动镗削形成的表面均优于普通镗削。在主轴转速较低时,工件表面粗糙度下降主要是因为随着转速的增加切削频率会远离机床的固有频率,降低了机床的受迫振动程度,从而提高了加工稳定性。当主轴转速超过90 r/min时,由于切削速度的增加导致了切削力迅速升高,导致工件和刀具形成较大的形变,最终造成粗糙度值呈增加的趋势。

图12c中背吃刀量的增加直接导致了加工后工件表面粗糙度的增大。一方面是由于背吃刀量的增加导致切削力的变大,形成了机床的颤振,降低了机床的稳定性;另一方面由于背吃刀量和切削体积直接相关,在背吃刀量较大时形成的切屑也会增加,导致了加工后表面形貌中缺陷发生的几率。

5 结论

以压电陶瓷为核心设计了超声振动镗削装置,并基于ABAQUS软件对镗杆结构的模态进行了分析,同步进行了二维超声振动辅助镗削试验,讨论工艺参数对直径偏差和表面粗糙度的影响规律,得出以下结论:

(1)当振动频率为22 136 Hz镗杆结构可以获得较好的振动形变和较大的振动幅值,还可以避免法兰约束点产生形变。

(2)超声幅值是影响加工质量的重要因素,随着超声振幅的增加,工件直径偏差和表面粗糙度都呈逐渐降低的趋势。在超声振幅为9 μm时,工件的直径误差和表面粗糙度分别下降了77.4%和59.1%。

(3)试验结果表明,与普通加工相比,二维超声辅助加工可以有效提高工件表面质量,在实际加工中,可以根据工件质量与加工效率需求,进行工艺优化和设计,从而选取最佳的超声幅值和切削参数。