2A12铝合金高锁螺母收口裂纹产生的原因

2022-09-27金万军李茂真

金万军,李茂真,肖 翔,何 英,周 磊

(1.中国航空工业标准件制造有限责任公司,贵州 贵阳 550014; 2.中铝材料应用研究院有限公司,北京 102200)

铝合金高锁螺母是一种特殊结构的紧固件,具有重量轻、体积小、防松能力强、抗疲劳性能好、装配效率高等特点,广泛应用于航空航天领域。因锁紧结构特殊,在高锁螺母加工过程中需进行收口,使内螺纹受力发生塑性变形,在装配时与螺栓螺纹发生干涉配合,起到防松脱作用。国内外文献报道了较多高锁螺母使用过程中产生的缺陷[1-3],但很少报道2A12铝合金高锁螺母在加工过程中产生的缺陷。本试验研究了因原材料晶粒粗大导致弯曲性能差,不能满足高锁螺母收口塑性变形要求而产生的收口裂纹缺陷。

1 试验材料及方法

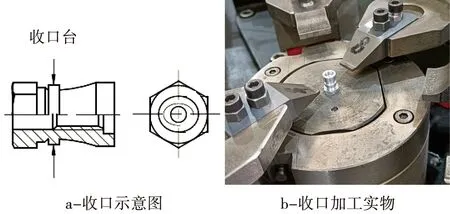

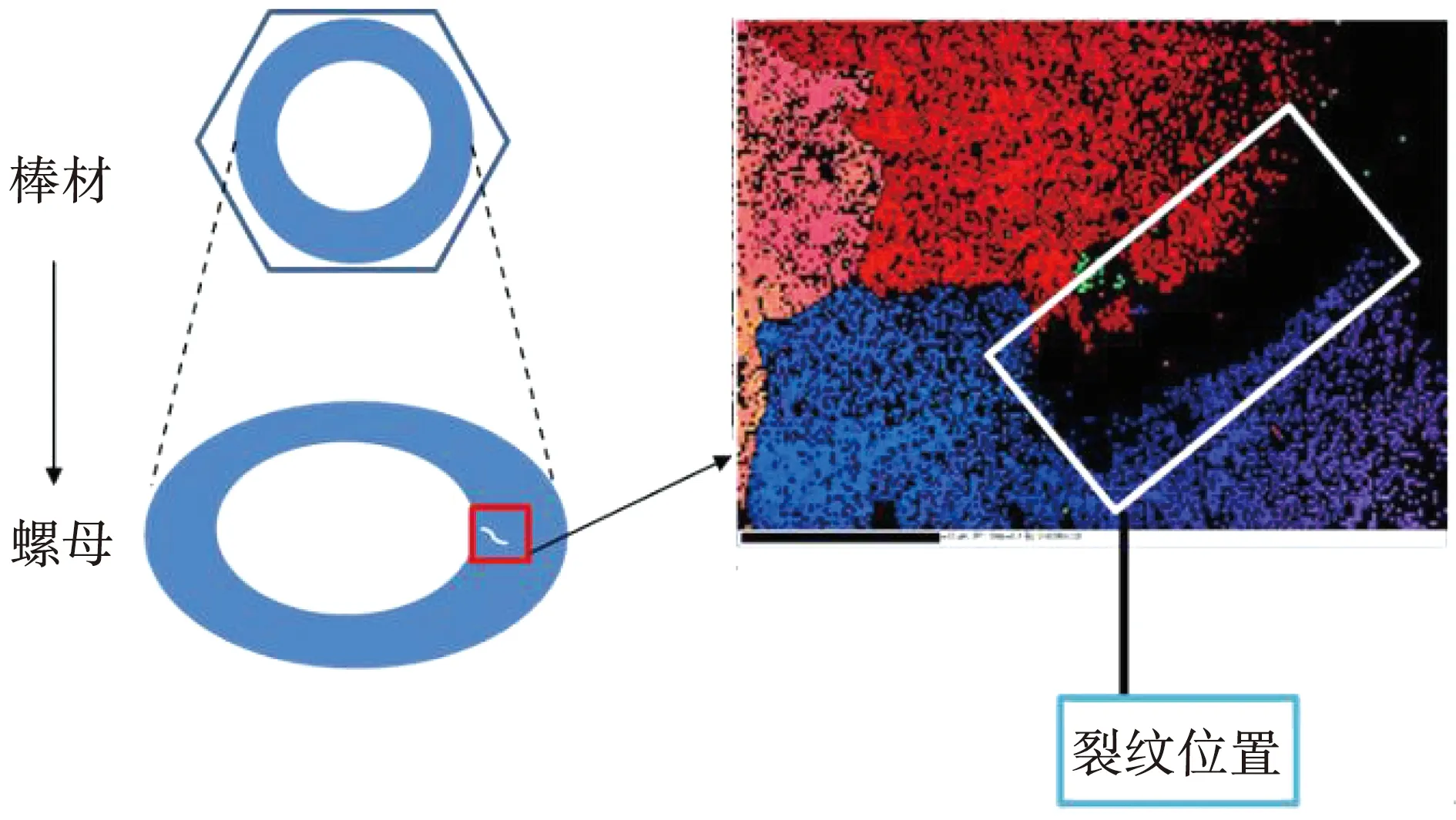

试验材料为2A12铝合金六角棒材加工成如图1所示的高锁螺母。其主要加工工艺流程:六角棒料车削加工螺母外形及内螺纹→收口→热处理→荧光检测→表面处理。采用椭圆收口,收口位置为收口台,收口台处内螺纹受到收口块的挤压发生塑性变形,如图2所示。

图1 高锁螺母实物图Fig.1 Physical drawing of high lock nut

图2 螺母收口示意图及其加工实物Fig.2 Schematic diagram of nut closing and the object processed

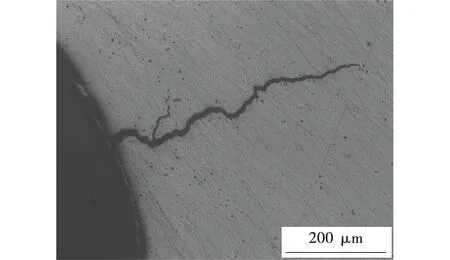

使用同一个炉批号、同一规格的2A12铝合金六角棒材加工高锁螺母时,在荧光检测工序发现约25%的螺母收口处内螺纹呈现纵向线,疑似收口裂纹。采取工序排查,确定了螺母裂纹产生于收口工序,为收口裂纹,其横向形貌的金相观察结果如图3所示。

图3 螺母收口横向裂纹形貌Fig.3 Transverse crack morphology of nut closing

截取高锁螺母收口台横截面,观察裂纹形貌及组织特征。截取六角棒纵截面观察材料的晶粒组织特征。参照GB/T 3246.1,采用Axio-Scope.A1型金相显微镜观察显微组织,观察前利用铬酸溶液(15 g Cr2O3+5 mL HF+80 mL HNO3+415 mL H2O)对表面侵蚀1 min。截取六角棒纵截面试样进行打磨、抛光处理,清洗后将其悬挂在覆膜电解液中进行阳极覆膜(硫酸、磷酸、水的体积比为2∶2∶1),覆膜电压为20 V,覆膜时间为20 s。覆膜结束后吹干,将样品表面机械抛光,并使用质量分数为5%高氯酸溶液进行电解抛光,电压20 V,时间40 s。采用光学显微镜观察晶粒尺寸,采用日本电子7800F场发射电镜和牛津Nordlys EBSD探头分析晶粒形貌。

2 试验结果分析与讨论

2.1 螺母金相分析

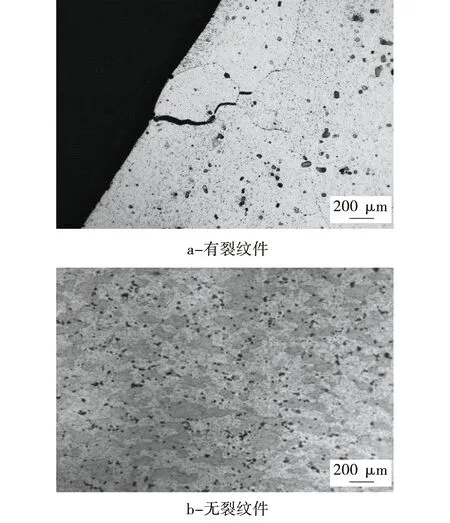

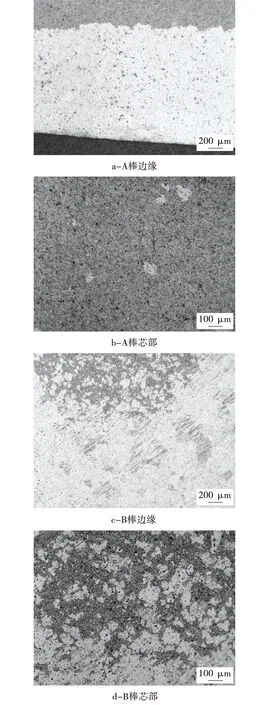

采用荧光检测对收口后的零件进行挑选,选取有荧光显示和无荧光显示的两类零件各10件,每类零件中取5件在收口处横向切开,另5件纵向切开,对收口台处进行金相分析,结果如图4、图5所示。

图4 2A12螺母收口台处横截面腐蚀形貌Fig.4 Corrosion appearance of 2A12 nut closing platform section

从图4可以看出,有裂纹螺母的收口台处晶粒粗大,尺寸约100 μm~200 μm,呈现完全再结晶和粗大晶粒形貌,收口裂纹在相邻粗大晶粒间的晶界处产生并沿晶界扩展;无裂纹螺母的收口台处晶粒较小,尺寸约10 μm~20 μm。

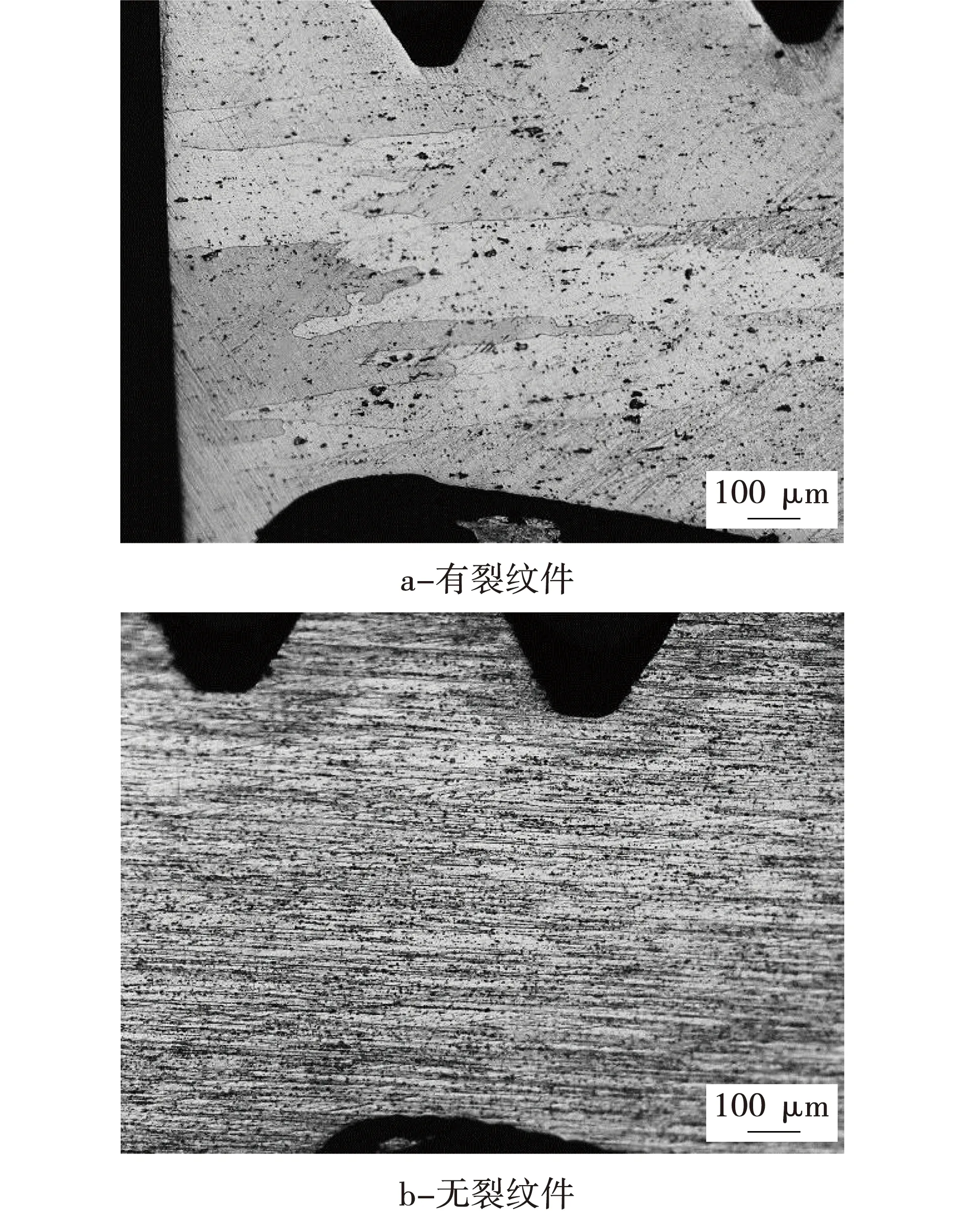

由图5可见,有裂纹螺母的纵截面组织为完全再结晶组织,并伴有大晶粒存在;而无裂纹螺母纵截面呈现沿挤压方向纤维条状组织,未见明显再结晶粗大晶粒。有裂纹和无裂纹各10件螺母金相检查均未见组织偏析、夹杂、腐蚀等缺陷。

图5 2A12螺母收口台处纵截面腐蚀形貌Fig.5 Corrosion appearance of 2A12 nut closing platform longitudinal section

2.2 螺母裂纹EBSD分析

对有裂纹缺陷的螺母组织进行EBSD分析,结果如图6所示。

图6 裂纹螺母EBSD组织Fig.6 EBSD structure diagram of cracked nut

图6方框区域即为标记的裂纹,可见裂纹周围晶粒尺寸较大,最大可超过500 μm,裂纹沿相邻粗大晶粒间的晶界处扩展,粗大的晶粒变形协调性较差,晶界处位错容易发生堆积,从而降低了材料变形能力,粗晶可能是导致螺母收口裂纹的主要原因。

2.3 原材料组织分析

通过对比分析有裂纹件和无裂纹件螺母的组织,基本确定导致一定比例的螺母出现收口裂纹的原因是部分原材料棒材存在粗大晶粒。通过与原材料生产厂家沟通,分析认为,在原材料生产过程中,由于挤压工艺控制不稳定,造成同一批次材料的组织一致性差。为了研究原材料组织对螺母收口裂纹的影响,从同一批次材料中挑选不同组织的六角棒。挑选方法是:随机选取10根六角棒并做好标识,然后逐根在头尾两端截取金相试样,观察金相组织。选2根内部组织存在典型差异的六角棒材,分别进行原材料组织分析和加工螺母。将2根棒材分别标识为A棒和B棒,按正常工艺加工螺母并在收口后进行荧光检查,发现A棒加工的螺母100%无裂纹,而B棒加工的螺母存在81%比例的螺母裂纹。

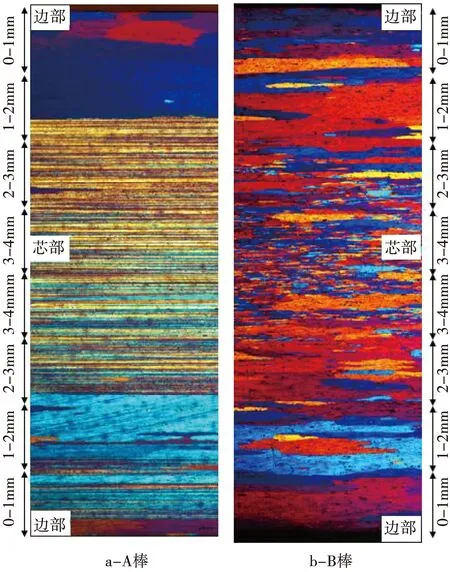

对A棒和B棒原材料进行金相观察,棒材横截面金相组织如图7所示。从图7可以看出,A棒和B棒边缘均存在完全再结晶的粗晶组织,芯部组织则有所不同,A棒芯部保留挤压纤维断面组织形貌,仅有少量再结晶,而B棒芯部则存在大片白亮再结晶组织。

对A棒、B棒材纵截面金相试样进行阳极覆膜,组织形貌如图8所示。从图8可以看出,A棒材边缘呈粗大的完全再结晶晶粒,晶粒宽度1 mm~2 mm,粗晶环深度约为2 mm,芯部完全保留挤压纤维条状组织;B棒材整体是再结晶组织,边缘晶粒尺寸较大,晶粒宽度约1 mm,芯部晶粒尺寸较小,晶粒宽度约0.15 mm。

根据铝合金高锁螺母的加工工艺,棒材加工成螺母后,螺母收口处去除原材料约2 mm厚度,因此A棒加工的螺母基本去除了粗晶环,螺母基体呈沿挤压方向纤维条状组织,螺母收口无裂纹;B棒加工的螺母基体仍保留粗大的再结晶晶粒,收口时易产生裂纹。由于挤压工艺控制的不稳定性,原材料棒材粗晶环的深度也有所波动,波动范围为1 mm~3 mm。

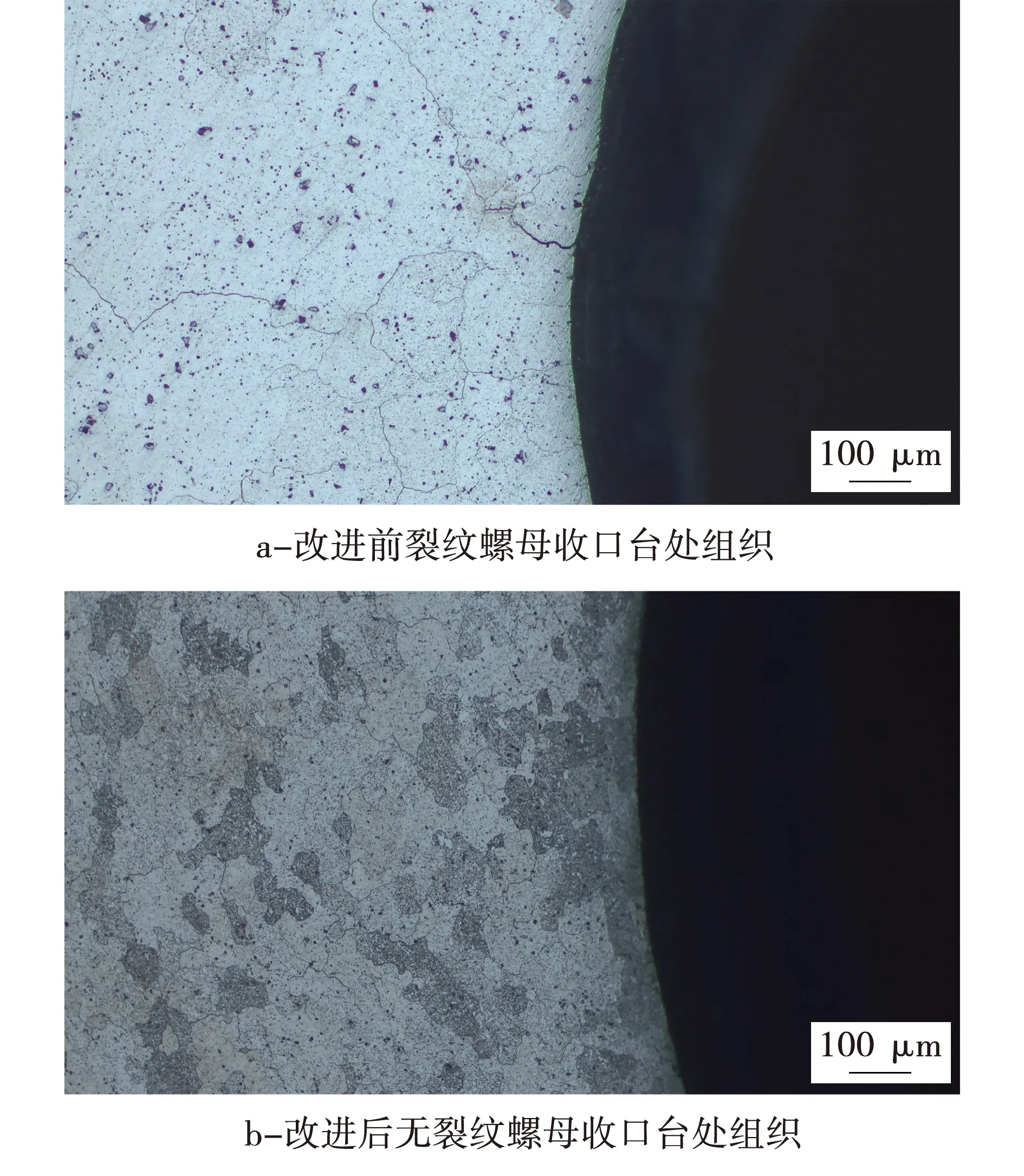

2.4 原材料制备工艺改进及螺母收口试验验证

通过和原材料制造厂沟通、试验及分析认为,原材料的冷变形工艺对组织晶粒影响最大;原挤压工艺控制不稳定,导致内部组织粗细不均匀,且同一批次的六角棒一致性差。通过工艺改进,由原工艺的2次挤压成形改为1次挤压+1次过模拉伸,然后通过优化退火工艺、挤压工艺和冷拉拔变形量的综合匹配来控制2A12铝合金棒材组织,最终获得晶粒细小、均匀的组织,消除了表层粗大晶粒。改进前典型的不均匀组织及改进后的棒材组织见图9。改进后的棒材晶粒均匀且细小。

图7 六角棒横截面组织Fig.7 Cross-sectional structure of hexagonal bar

图8 六角棒纵截面组织Fig.8 Longitudinal section structure of hexagonal bar

图9 改进前后六角棒组织对比Fig.9 Comparison chart of hexagonal bar microstructure before and after improvement

采用工艺改进后生产的三批2A12铝合金原材料加工高锁螺母,每批2 000件共6 000件,经100%荧光探伤检查,均未发现螺母收口裂纹缺陷,说明改进后的原材料满足髙锁螺母收口工艺的要求。改进前后螺母收口台处横向截面组织见图10。

图10 改进前后螺母收口台处横向组织对比Fig.10 Comparison of transverse structure of nut closing before and after improvement

2.5 分析与讨论

试验结果表明,改进前部分2A12铝合金棒材存在明显的粗晶环组织,其典型的显微组织形貌:挤压棒材边部为粗晶组织,不同批次粗晶环深度在2 mm~3 mm,粗大晶粒尺寸约1 mm,心部为变形纤维组织,晶粒沿变形方向呈纤维分布。根据高锁螺母紧固件的加工方式分析,在距离材料表面约2 mm处进行收口变形,而此处位置原始材料的组织为介于粗晶环区和变形纤维状组织位置之间。原材料由于挤压工艺控制不稳定性,粗晶环的深度有所波动,导致材料收口成形性能不稳定。

结合高锁螺母的失效分析结果可以得出,裂纹容易沿粗大的再结晶晶界扩展。当粗晶环深度超过2 mm时,高锁螺母加工后承受收口变形的位置正处于粗晶组织的位置。材料在收口变形过程中会产生大量位错,位错由表面晶粒滑移进入相邻晶粒继续滑移时,需要偏转较大的角度,这种阻碍使位错在晶界处发生塞积和应力集中。在持续压缩应力的作用下,晶界处的应力集中不断累积,当超过晶界本身强度时,将会导致裂纹扩展,晶粒越大,这种应力累积越严重。粗大晶粒的晶界是收口裂纹的扩展通道。

从螺母的收口成形方式来看,其收口变形处两侧材料类似于发生弯曲变形。根据已有文献报道[4],铝合金晶粒尺寸对于材料弯曲性能影响很大,减小晶粒尺寸,可提升材料的弯曲性能。

通过改变原材料冷变形工艺获得晶粒均匀、细小的棒材,经3批共6 000件高锁螺母加工试制,均未产生螺母收口缺陷。说明改进原材料制备工艺,获得均匀细小晶粒,能有效避免收口裂纹。

3 结 论

1)2A12铝合金高锁螺母收口裂纹产生的主要原因是原材料晶粒粗大,粗大的晶粒变形协调性较差,位错容易在晶界处发生堆积,降低了材料弯曲变形性能,裂纹在相邻粗大晶粒间的晶界处产生并沿晶界扩展。

2)产生收口裂纹的2A12铝合金高锁螺母用的六角棒的组织整体呈再结晶组织,边部呈完全再结晶组织,并伴有大晶粒存在。

3)通过优化棒材挤压工艺、退火工艺和冷拉拔变形量的综合匹配来控制2A12铝合金六角棒组织,最终获得均匀、细小晶粒。经高锁螺母收口验证,能有效避免螺母收口裂纹。