NTC 热敏陶瓷研究进展

2022-09-27李雅洁刘兰徽

李雅洁 ,刘 剑 ,刘兰徽

(1.四川大学 机械工程学院,四川成都 610065;2.重庆工业大数据创新中心有限公司工业大数据应用技术国家工程实验室,重庆 400707)

温度的监测和控制是日常生活必不可少的部分,而温度传感器是保证温度可以被准确监测至关重要的元件。温度传感器的种类包括金属热电偶、电阻温度探测器和半导体陶瓷,均显示负温度电阻系数(NTCR),即当温度升高,电阻值将呈指数形式显著降低。而NTC 热敏陶瓷这种半导体材料由于具有较高的温度敏感性和宽泛的温度测量范围,同时可在较短时间内响应,成本较低,受到了学者们的关注,已在流量测速、温度测量和控制等领域得到广泛应用[1-2]。目前对NTC 热敏陶瓷的研究主要集中在两种晶体结构,即适用于低温测量的尖晶石结构和适用于高温测量的钙钛矿结构,本文对这两种常见的NTC 热敏陶瓷晶体结构及导电机理进行了简述,着重综述了不同结构、不同材料体系的NTC 热敏陶瓷制备工艺及性能改善研究进展,除此之外还对NTC 陶瓷材料在薄膜领域的研究进行了简要的介绍。

1 NTC 热敏陶瓷的晶体结构及导电机理

为适应于常用的温度测量范围,目前有两种晶体结构的NTC 热敏陶瓷被广泛研究应用,分别为适用于-60~300 ℃应用的尖晶石结构及大于300 ℃时应用的钙钛矿结构。对于尖晶石结构与钙钛矿结构的NTC 热敏陶瓷,其不同的温度应用范围受到材料内部缺陷浓度、离子电导及与接触电极的势垒影响。一般来说,钙钛矿结构的NTC 热敏陶瓷多为焓值较高、离解能较大、势垒高度适宜的材料,因此具有更好的高温稳定性。

1.1 尖晶石结构NTC 热敏陶瓷及其导电机理

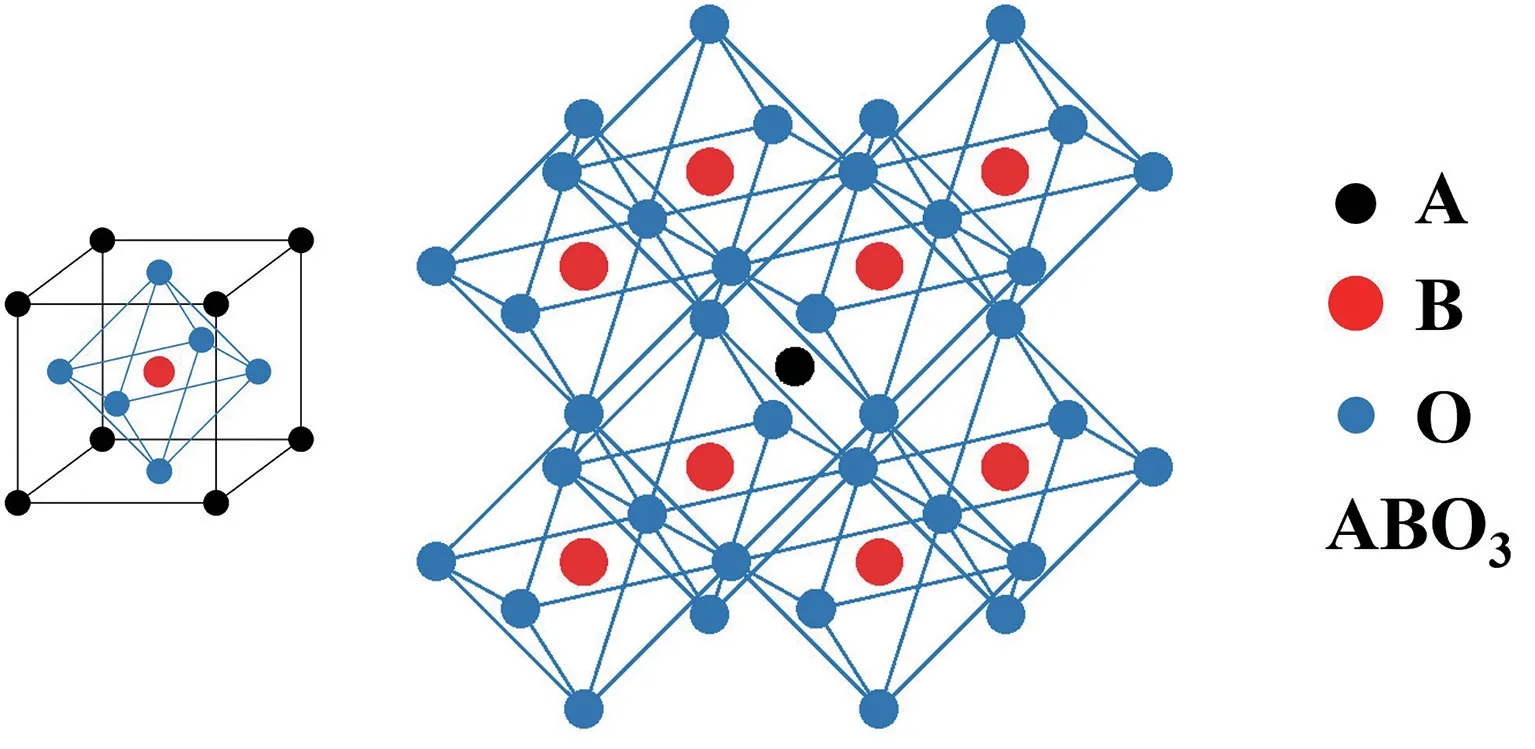

尖晶石型NTC 热敏陶瓷是-60~300 ℃测量范围最常用的NTC 热敏陶瓷材料,其化学式为AB2O4,晶体结构如图1,其中B 代表Ni、Co、Cu、Fe 等过渡金属元素或这些元素的组合。尖晶石结构中的O2-在空间中紧密堆积形成四面体和八面体两种间隙,阳离子受到本身核外电子结构及离子半径、离子价态或温度等外界工艺条件的影响,在尖晶石结构中的间隙占据情况不同。正态尖晶石中,阳离子分布满足化学式[A]tet[B2]octO4,即A 位和B 位阳离子分别占据四面体和八面体间隙;在反尖晶石中,阳离子分布满足化学式[B]tet[A,B]octO4,表明一半B 位阳离子占据四面体间隙,而另一半B 位阳离子和所有A 位阳离子占据八面体间隙。在尖晶石结构中,由于金属阳离子存在多种价态及这些变价离子占据的晶体学位置不同,电子会在不同价态的离子之间产生跳跃现象,这就是如今被广泛接受和认可的导电机理——电子跳跃式导电。尖晶石结构NTC 热敏陶瓷的电导率除了受到A 位阳离子、B 位阳离子本身的影响,还与外界条件(如温度)有关,通常A 位阳离子和B 位阳离子在八面体上是无序的。以Fe3O4为例,在室温下Fe3O4具有反尖晶石结构,其化学表达式为Fe3+[Fe2+Fe3+]O4,其中方括号表示Fe2+,Fe3+占据八面体间隙,温度升高时其结构会产生变化,在1500 ℃时其化学表达式变为电子在Fe2+与Fe3+离子之间跳跃而导电。

图1 尖晶石结构Fig.1 Spinel structure

1.2 钙钛矿结构NTC 热敏陶瓷及其导电机理

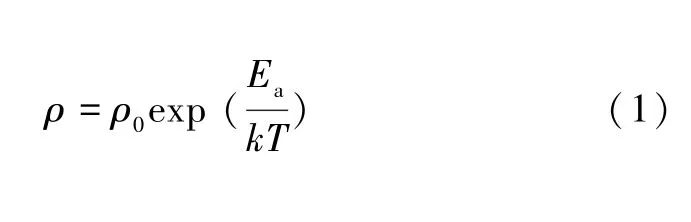

具有钙钛矿结构的NTC 热敏陶瓷材料因可在高温(>300 ℃)下应用而具有极大发展潜力。钙钛矿的化学通式为ABO3,晶体结构如图2,A 位离子位于立方晶胞的中心,周围包围B 位阳离子,与O 形成BO6八面体,该结构也可看作以B 位阳离子为共同顶点的BO6八面体构成晶体的三维结构,立方晶胞的中心A位阳离子在共顶点BO6形成的十二面体空穴中进行填充。钙钛矿晶体结构由于氧化物的掺杂,易发生晶格畸变成为正交结构或菱面体结构,例如正价纯相LaMnO3,掺杂二价碱金属元素后,Mn 元素的化合价发生变化,呈Mn3+和Mn4+两种价态,若将掺杂量继续增加,晶体结构会向对称性更高的菱面体结构转变。与尖晶石结构相似,正交结构与菱面体结构的钙钛矿NTC 热敏陶瓷在高温下受到外部能量激发时都遵循“电子跳跃式导电” 机理,即电子在八面体结构中发生相邻变价离子之间的跃迁[4-5]。除了跳跃导电,氧空位迁移也是钙钛矿结构导电机理之一,钙钛矿结构中A 位阳离子与氧离子在同一层密堆积,当A 位阳离子发生价态改变时,A 位阳离子与氧离子之间的离子键受到直接影响,产生氧空位,同时B 位阳离子价态改变引起离子配位状态的改变,多面体结构也随之改变,促进氧空位的形成。氧空位在材料中迁移,载流子利用空位机制进行移动,改变材料的电导率。

图2 钙钛矿结构Fig.2 Perovskite structure

1.3 基本电性能参数

常用的评估NTC 热敏陶瓷的参数包括比电阻率ρ、材料热敏常数B、电阻温度系数αT及电阻漂移率

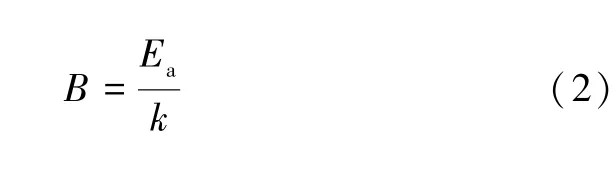

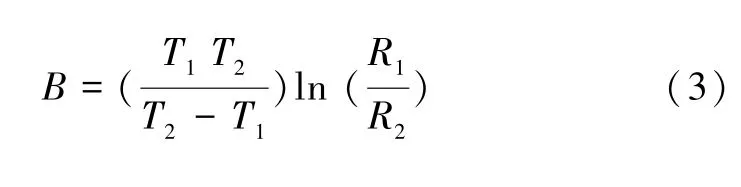

比电阻率ρ满足阿伦尼乌斯公式:

式中:ρ0为0℃时电阻率;Ea为材料活化能;T为绝对温度;k为玻尔兹曼常数(k=1.3806×10-23J/K)。

材料的热敏常数B值是用来衡量热敏陶瓷对温度变化敏感程度的常数,热敏陶瓷对温度变化越敏感,材料灵敏度越高,对应的B值也更大,B值满足公式:

若已知T1时材料阻值为R1,T2时材料阻值为R2,则B还可由公式(3)计算:

电阻的温度系数αT表示温度变化1 ℃时,电阻的相对变化率:

在NTC 热敏陶瓷的工作范围内,αT会随着温度的升高而减小,因此只用于表示某一特定温度下的材料热敏特性。

电阻漂移率是用于衡量热敏陶瓷热稳定性的一个参数,代表热敏陶瓷在经过一段时间的老化后其电阻的变化率大小:

2 NTC 热敏陶瓷材料体系

2.1 尖晶石结构NTC 热敏陶瓷材料体系

使用温度在300 ℃以下时,尖晶石型过渡金属锰矿是最常用的NTC 热敏陶瓷材料。最为广泛研究的尖晶石结构NTC 热敏陶瓷材料体系为Ni-Mn-O 系,在此材料体系基础上通过掺杂其他元素可对其晶体结构及电性能进行调控。Aleksic 等[6]利用固相法制备了添加Zn 元素改性的尖晶石结构镍锰矿粉末,掺杂Zn 元素后,材料中多孔组织减少。与纯镍锰矿热敏陶瓷相比,利用Zn 元素掺杂镍锰矿粉末制备而成的Cu0.2Ni0.5Zn1.0Mn1.3O4热敏陶瓷为典型的枝晶结构,晶粒尺寸更小,表面积更大,该材料制备的薄膜电阻率降低,因此可在更低的电压条件下达到使用要求,材料常数也略微下降至3356 K。另外通过Zn 的添加还使得NTC 热敏陶瓷的电阻漂移率下降,增加了材料的稳定性。Park 等[7]探究了ZnO 含量和烧结温度对Mn1.95-xNi0.45Co0.15Cu0.45ZnxO4(0≤x≤0.3)尖晶石结构NTC 热敏陶瓷电学性能的影响,图3 描述了在不同烧结温度下掺杂不同含量Zn 时所制备的NTC 热敏陶瓷的材料常数与电阻率的变化。可以看出,电性能受到烧结温度影响,在1025 ℃烧结时的电性能参数均略高于在1075 ℃烧结,其电阻率ρ25=21.3~72.1 Ω·cm,ρ85=5.4~13.3 Ω·cm;材料常数B25/85=2497~3006 K;活化能范围为0.22~0.26 eV。掺杂少量的ZnO(x≤0.12)可以同时提高电阻率和材料常数B25/85,且材料对温度波动的敏感度也有所增加。除电性能参数外,样品的密度也随ZnO 含量的增加而增加,达到了理论密度的96%~99%。

图3 在1025 ℃和1075 ℃下烧结的Mn1.95-xNi0.45Co0.15Cu0.45ZnxO4样品的ρ25和B25/85常数与ZnO 含量的关系图[7]Fig.3 The relationships beyond ρ25, B25/85 constant and ZnO content for the Mn1.95-xNi0.45Co0.15Cu0.45ZnxO4 samples sintered at 1025 ℃and 1075 ℃[7]

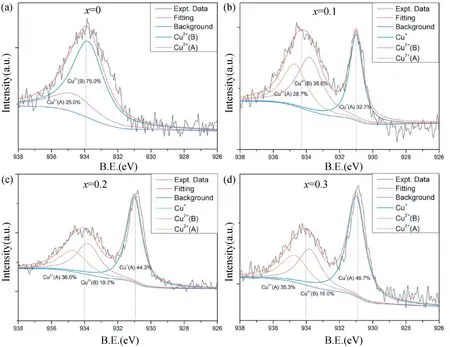

Han 等[8]探究了掺杂不同含量的Fe 元素对Ni-Mn-Co-O 陶瓷的相变、离子价态、电性能的影响,证明可以通过调控Fe 的掺杂量对其性能与相结构进行调控。实验结果表明对于合成的FexNi0.3Co0.9Mn1.8-x(x=0.1,0.3,0.5,0.7)(FNCM),当Fe 含量x高于0.5时,烧结后形成立方尖晶石结构,反之则会形成四方相。材料中阳离子的存在形式也各不相同,Ni、Co 和Fe 可能的存在形式有Ni2+、Co2+和Fe3+,而Mn 则以Mn2+、Mn3+、Mn4+的混合价态存在。在Fe 含量x高于0.5 时,样品的室温电阻与材料常数均显著高于铁含量x低于0.5 的样品。Yang[9]等探究了RuO2掺杂对NTC 热敏陶瓷Mn1.6Co0.4CuO4陶瓷的相结构、阳离子态和电性能的影响,证明了RuO2作为导电相掺杂会导致电阻率的变化,同时减小晶粒尺寸。RuO2的掺杂使阳离子以多种价态形式存在,图4 为Cu 元素2p 能级的XPS 光谱,随着RuO2的掺杂量逐渐增大,Ru 阳离子会在B 位取代Cu2+,使Cu2+向Cu+转变,氧元素得到释放,化合物质量会减小;图5 为Mn 元素2p 能级的XPS 光谱,RuO2的掺杂促进Mn2+向Mn3+和Mn4+的转变,导致电阻率和活化能降低;同时RuO2还使得这些阳离子在晶体结构中的位置发生变化,为产生跳跃电导创造了条件。掺杂RuO2后,电阻率、活化能和材料常数B值均降低,最小电阻率为0.13 Ω·cm,活化能为0.115 eV,材料常数B值为1329 K。

图4 Mn1.6Co0.4CuO4/ xRuO2陶瓷的Cu 元素2p 能级XPS 光谱拟合结果[9]Fig.4 The XPS spectra of Cu 2p energy level for Mn1.6Co0.4CuO4/xRuO2 ceramics[9]

图5 Mn1.6Co0.4CuO4/ xRuO2陶瓷的Mn 元素2p 能级XPS 光谱拟合结果[9]Fig.5 The XPS spectra of Mn 2p energy level for Mn1.6Co0.4CuO4/ xRuO2 ceramics[9]

除了元素掺杂,还有学者在尖晶石结构NTC 热敏陶瓷中复合钙钛矿氧化物以提高材料工作温度和电阻率。Guan 等[10]在尖晶石结构NiMn2O4中复合了钙钛矿结构LaCr0.7Fe0.3O3,首次提出了一种新型的三明治结构NTC 热敏陶瓷,该NTC 热敏陶瓷三层膜彼此黏附良好,密度较高,具有可控的电性能和高的稳定性。

2.2 钙钛矿结构NTC 热敏陶瓷材料体系

钙钛矿结构NTC 热敏陶瓷因其较好的高温稳定性及热敏陶瓷特性,被看作是高温测量领域极具前景的研究对象。目前钙钛矿结构NTC 热敏陶瓷主要包括以稀土元素为金属阳离子的Re-Cr-Mn-O 系、Ba-Bi-O系以及Ba-Ti-O 系材料,常用的改性方法为在不同阳离子位点进行掺杂或复合其他材料。

对于Re-Cr-Mn-O 系的钙钛矿NTC 热敏陶瓷,许多学者将其与其他材料复合进行了研究。Houivet等[11]研究了aY2O3-bYCr0.5Mn0.5O3(a+b=1)的组成,表明其微结构是Y2O3相和正交钙钛矿YCr0.5Mn0.5O3相的两相化合物。当0.5<a<0.7 时,所制备的材料可用于制造小型NTC 热敏陶瓷,其电阻值从室温下的几千欧到1000 ℃下的几欧不等。Fujiwara 等[12]研究了钙钛矿结构复合NTC 热敏材料Y2O3-Y(Cr1-xMnx)O3在高温老化和还原处理后的阻抗稳定性,通过阻抗分析确定了材料电阻的增加主要与晶界电阻的增加有关。Zhang 等[13]探究了复合(Y2O3+CeO2)-YCr0.5Mn0.5O3稀土NTC 热敏陶瓷,并通过调整Y2O3和CeO2的相对含量获得了致密陶瓷,如图6 描述了不同Y2O3和CeO2相对含量的NTC 热敏陶瓷晶界的弛豫活化能及传导活化能,均显示出NTC 特性,晶界弛豫的活化能(Eaτ)为0.3008~0.4328 eV,晶界传导活化能(Ea)为0.2825~0.4725 eV。且可以看出相同成分的材料其晶界的弛豫活化能及传导活化能不同。晶界的弛豫行为与晶界的空间电荷机制有关,而晶界传导活化能与导致跳变电子的氧空位相关,因此导致了两者的差异。

图6 不同Y2O3含量样品的(a)晶界弛豫活化能及(b)晶界传导活化能与温度关系图[13]Fig.6 Plots of the (a) grain boundary relaxation activation energy and (b) grain boundry conduction activation energy versus inverse of temperature for samples with different Y2O3 contents[13]

掺杂是Ba-Bi-O 基钙钛矿结构NTC 薄膜材料的研究热点。Qu 等[14]在不同沉积温度(25,100,200,250 ℃)下利用射频磁控溅射法成功制备了Cu 元素掺杂改性的Ba-Bi-O 基钙钛矿型NTC 热敏陶瓷薄膜BaBi0.92Cu0.08O3,探究了衬底温度对相结构和电学性能的影响。200 ℃沉积时,在BaBiO3薄膜中可观测到少量钙钛矿单斜相BaBiO2.5,同时在BaBi0.02Cu0.08O3薄膜沉积后,主要晶体相从BaBiO2.82转变为BaBiO2.5。如图7 (a) 描述了在25~200 ℃范围内沉积的BaBi0.92Cu0.08O3薄膜和在200 ℃沉积的BaBiO3薄膜的电阻率与温度之间的关系。与在200 ℃沉积的BaBiO3薄膜的电学性能(ρ25=1548 Ω·cm,B25/85=3245 K)相比,在200 ℃沉积的Cu 掺杂BaBi0.92Cu0.08O3薄膜具有更低的室温电阻率(ρ25=956 Ω·cm)和更高的材料常数(B=3480 K),同时在该温度下达到的电性能最优,具有良好的NTC 特性。研究表明,BaBiO3钙钛矿型NTC 热敏陶瓷薄膜可以通过加入微量的Cu 离子进行改性,在适当的衬底温度下沉积薄膜来调整和优化相结构和电学性能,这对BaBiO3基NTC 热敏陶瓷薄膜的广泛实际应用具有重要意义。同样该学者还研究了经化合价不变的Zn 元素改性的BaBiO3基NTC 陶瓷BaZn0.06Bi0.94O3-δ(BZB)的相结构演化及衬底温度[15]。结果如图7(b)所示,与在200 ℃沉积的BaBiO3薄膜的性能参数相比,在相同衬底温度下沉积的BZB 薄膜具有更低的电阻率,证明了Zn 元素对NTC 热敏陶瓷薄膜的晶体结构及电性能有改善作用。Li 和Yuan 等[16-17]对化合价可变的过渡金属元素Co 掺杂BaBiO3基NTC陶瓷薄膜BaCo0.1Bi0.9O3及厚膜进行了类似研究,表明了Co 元素在BaBiO3晶体结构中扩散对钙钛矿结构的影响,并测定出晶粒本身及其晶界均表现出典型的NTC 热敏陶瓷行为,证明了掺杂过渡金属元素可以降低室温电阻率。

图7 电阻率与温度的关系。(a)掺杂Cu[14];(b)掺杂Zn[15]Fig.7 Relationship between resistivity and temperature.(a) Cu doping[14];(b) Zn doping[15]

BaTiO3体系钙钛矿材料更常用于制造PTC 热敏陶瓷,但仍然有学者通过掺杂对其产生的NTC 效应进行了研究。Liu 等[18]在其研究中首次发现掺有BaBiO3的BaTiO3基钙钛矿材料仅在较宽的温度范围内表现出NTC 效应。Ying 等[19-20]还研究了添加Y2O3、CeO2对BaTiO3基钙钛矿NTC 热敏陶瓷的影响。

3 NTC 热敏陶瓷的制备

NTC 热敏陶瓷材料的制备流程包括粉体制备、坯体成型与烧结致密化。制备优质的NTC 热敏陶瓷粉末是最终实现工业化应用的重要前提,也是诸多学者的研究重点。常用的粉体制备方法包括固相法、水热反应法、溶胶凝胶法及共沉淀法等。陶瓷粉末的制备工艺会影响粉末的微观结构及最终性能。

3.1 非均匀沉淀法

Mn-Co-Ni 体系NTC 热敏陶瓷,其电阻率和材料常数较高,广泛应用于工业,Xiong 等[21]为该体系下的Mn1.5-0.5xCo0.9-0.3xNi0.6-0.2xCuxO4设计了一种新型制备方法: 非均匀沉淀法。如图8 所示,其原理是将相应化学计量比的Mn、Co 和NiO 混合物在1100 ℃下煅烧2 h,得到Mn1.5Co0.9Ni0.6O4前驱体粉末,再通过非均匀沉淀将碳酸铜沉淀到前驱体粉末表面,最后挤压粉末并烧结。这种合成方法可以在晶界附近的富铜区形成具有低电阻率的通道,同时晶粒内部的贫铜区保持NTC 陶瓷的高稳定性。利用这种方法合成的陶瓷主要为尖晶石结构,混杂少量NiO 岩盐。铜元素的分布会影响NTC 热敏陶瓷的电阻率、材料常数和性能稳定性。随着Cu 元素掺杂量(x)从0.035 增至0.175,电阻率(ρ)较固相法略微降低,为373.6~83.4 Ω·cm,材料常数(B)较固相法升高,为3343~3107 K。相较于固相法,非均匀沉淀法制备出的NTC 热敏陶瓷电稳定性也有所提高。

图8 非均匀沉淀工艺[21]。(a,d): 尖晶石颗粒,(b,e): 铜沉积图,(c,f): 晶界附近的富铜区Fig.8 A new process route concerning heterogeneous precipitation[21].(a,d)Spinel particles;(b,e)Cu precipitation;(c,f)Cu-rich regions near the grain boundary

3.2 微乳液法

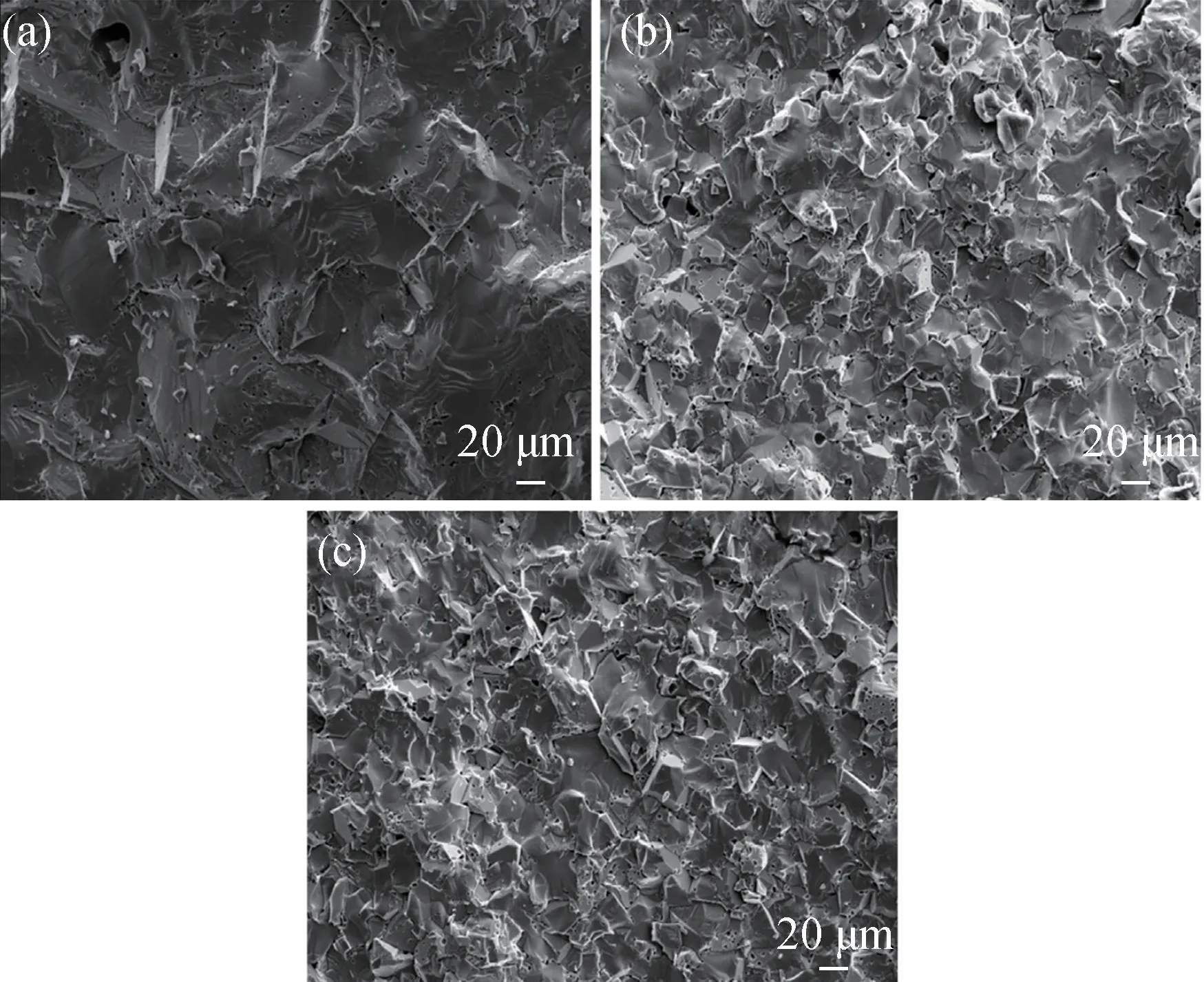

Xia 等[22]基于Mn1.05-yCo1.95-x-z-wNixMgyAlzFewO4材料,利用微乳液法制备了平均晶粒尺寸为72 nm 的NTC热敏陶瓷粉末,通过这种方法制备出的粉末颗粒形状近似球形,分布状态良好。该学者将制成的粉末塑成微珠状,在1450 ℃烧结4 h,烧结而成的陶瓷呈尖晶石结构,各性能指标为: 室温电阻率ρ25=1173~19059 Ω·cm,材料常数B25/85=3169~3771 K,活化能Ea为0.2672~0.3136 eV。其中Mn0.9Co1.2Ni0.21Mg0.15Al0.09Fe0.45和Mn0.9Co1.2Ni0.27Mg0.15Al0.03Fe0.45样品的电阻漂移率(ΔR/R)均控制在10%以内。如图9 所示,将微乳液法制备的Mn0.9Co1.2Ni0.27Mg0.15Al0.03Fe0.45与固相法、共沉淀法所制备的相同配比材料进行对比,由于微乳液法制备的粉末具有更强的反应活性,在给定的烧结温度下利用微乳液法制备的陶瓷密度更大。传统的固相法合成的颗粒通常是微米级,而微乳液法可以制备粒径为10~100 nm 的纳米级粉末,同时能够控制合成颗粒粒径或形状,该方法制备的颗粒粒径分布窄,易与各种物质结合形成纳米复合材料或构成更高阶的纳米结构,是极具前景的纳米材料制备方法。

图9 不同方法制备的Mn0.9Co1.2Ni0.27Mg0.15Al0.03Fe0.45陶瓷样品在1450 ℃下烧结的SEM 图。(a)微乳液法粉末;(b)共沉淀法粉末;(c)固相法粉末[22]Fig.9 SEM images of 1450 ℃sintered ceramics.(a)Microemulsion method prepared;(b) Co-precipitation method prepared;(c)Solid state reaction method prepared[22]

3.3 共沉淀法

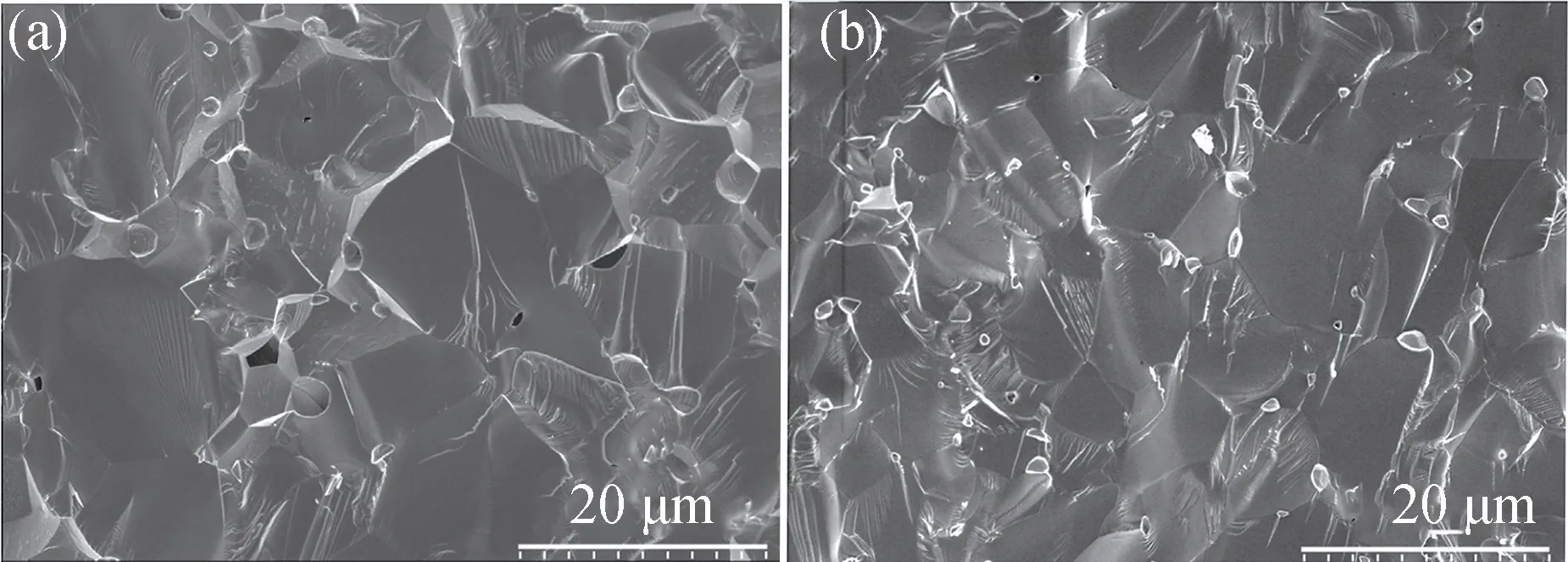

Li 等[23]探究了共沉淀法制备Cu 掺杂改性的NTC热敏陶瓷的抗老化作用。由于Cu+氧化导致晶体结构中导电离子对Mn3+-Mn4+的数量急剧减少,NTC 热敏陶瓷的电阻率会降低,加剧老化程度。实验证明固相法与共沉淀法制备的Mn2.15Cu0.4Ni0.45O4NTC 热敏陶瓷老化前具有相当的电阻率,老化800 h 后,共沉淀法制备的陶瓷样品的相对电阻漂移率为22.5%,而固态法制备的陶瓷样品相对电阻漂移率远高于共沉淀法制备的样品,达到39.5%。从图10(a)可以看出,固相法制备的陶瓷样品具有更多、更大的孔隙,而图10(b)所示的共沉淀法制备的陶瓷晶界之间结合更强,孔隙的数量更少,体积也更小。从而可知由于共沉淀法制备的样品具有较高的致密度,限制了对氧气的吸收,从而减少了Cu+的氧化,达到了更好的抗老化作用。

图10 制备的Mn2.15Cu0.4Ni0.45O4陶瓷样品SEM 图。(a)固相法;(b)共沉淀法[23]Fig.10 SEM images of the sintered ceramics prepared by(a) solid-state method and (b) co-precipitation method[23]

3.4 水热法

在实际应用中,Co-Mn-O 系NTC 热敏陶瓷因其测量精度高、电性能稳定而被广泛应用于家用电器的温度检测和控制过程,Zhang 等[24]采用半工业规模的自动水热工艺合成该体系下的Co2Mn1.5Fe2.1Zn0.4O8,图11 描述了不同水热温度及时间下热敏陶瓷颗粒的形貌,由图可知最佳合成参数为150 ℃下水热9 h,此时样品获得稳定的立方尖晶石结构,同时具有优异的表面形貌。当样品水热温度为150 ℃时,样品颗粒开始变均匀,而保温时间过长或保温温度过高均会使颗粒增大。将最佳水热参数下合成的样品制备成热敏陶瓷,其电性能参数为B25/50=3895 K,ρ25=10.314 kΩ·cm,活化能Ea=0.335 eV,最大电阻漂移率为0.26%,远低于此前研究中的电阻漂移率(0.852%[25],0.69%~1.72%[26])。该自动水热合成法制备的陶瓷粉末粒径均匀,性能优异且稳定,为热敏陶瓷在工程上的广泛应用奠定了良好基础。

图11 不同水热参数下制备的陶瓷SEM 图。(a)120 ℃-9 h;(b)150 ℃-9 h;(c)180 ℃-9 h;(d)150 ℃-6 h;(e)150 ℃-12 h;(f)150 ℃-9 h 样品的预烧结粉末[24]Fig.11 SEM images of the ceramics prepared at different hydrothermal parameters.(a)120 ℃-9 h;(b)150 ℃-9 h;(c)180 ℃-9 h;(d)150 ℃-6 h;(e)150 ℃-12 h;(f)Pre-sintered powders of the 150 ℃-9 h sample[24]

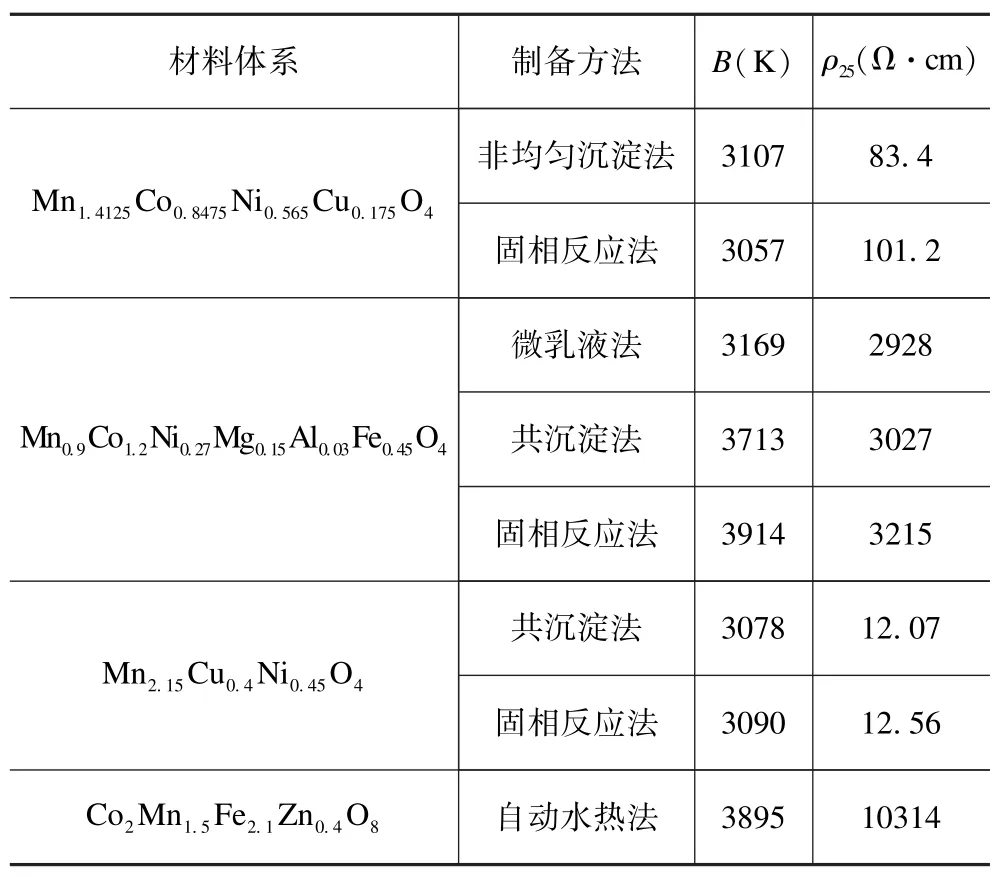

表1 对比了不同材料体系NTC 热敏陶瓷在不同制备方法下的材料常数及电阻率。不同材料体系的NTC热敏陶瓷性能参数各异,而对于同种材料体系的NTC热敏陶瓷,学者们所采取的新型合成方法如非均匀沉淀法、微乳液法、共沉淀法及自动水热合成法都具有更优异的性能参数。

表1 不同材料体系NTC 热敏陶瓷在不同制备方法下的材料常数B 与电阻率ρ25Tab.1 B and ρ25 of NTC thermistors prepared with different materials by different synthesis methods

3.5 NTC 热敏陶瓷的烧结工艺

烧结是陶瓷合成的重要工艺过程,赵冬冬[27]利用放电等离子体烧结(SPS)技术成功制备了Fe 元素掺杂的Ni-Mn-Fe-O 系纳米级NTC 热敏陶瓷,并探究了烧结温度和压力对NTC 热敏材料的影响,在750 ℃烧结温度及40 MPa 烧结压力下获得了平均晶粒尺寸为127 nm,相对密度为89%的立方尖晶石结构烧结样品,若增加热处理温度及时间,可使晶粒尺寸增大,相对密度会先升高再降低,最大可达95%。在上述温度及压力下,600~700 ℃热处理5 h,可制备材料常数范围为5081~5630 K,老化率小于2.8%的NTC 热敏陶瓷;姚珊珊[28]也研究了SPS 烧结参数对核壳结构NTC 热敏陶瓷Ni0.7Mn2.3O4-Al2O3的影响,确定了SPS 烧结参数对材料电性能及致密度的影响;王梅郦[29]探究了烧结工艺对Ni-Mn-Co-Cu 系片式NTC 热敏陶瓷的影响,并对其在规模化量产方面进行研究,确定了(1040±30) ℃为最适宜的烧结温度,改变烧结温度可以相应调节电阻率ρ,而材料常数B25/50基本不受影响,为获得更好的规模化量产结果,研究人员对烧结设备的内部温度分布进行了测定,结果表明样品以单层形式摆放在烧结炉中可以使样品均匀受热,以得到电性能一致性更高的片式NTC 热敏陶瓷。关芳[30]利用固相法及TSS 烧结法制备了不同Ni 源下的尖晶石结构的NiMn2O4,确定了不同Ni 源对B 位阳离子价态及浓度的影响。罗彦琦等[31]探究了烧结温度变化对La 掺杂的BaBiO3基NTC 热敏陶瓷的影响,明确了最佳预烧温度区间为800~900 ℃,最佳烧结温度区间为1050~1100 ℃。

3.6 薄膜NTC 热敏陶瓷的制备

相比起厚膜与块状结构,NTC 热敏材料制备的薄膜由于其响应速度快、稳定性高、较低的工作电压等优点,受到诸多学者的关注。曹长弓[32]探究了水热沉积法制备NTC 热敏薄膜,随水热时间增大,晶化程度与电性能均提高;邹小华[33]探究了薄膜NTC 热敏陶瓷制备过程中旋涂和退火工艺对材料的影响,当旋涂10 层厚度为500 nm 的薄膜时,材料可以获得最佳性能。退火工艺中,在最佳退火温度750 ℃获得了致密的立方尖晶石结构NTC 热敏薄膜,同时该薄膜的缺陷与晶界较少,表面平整,具有较低晶界电阻,退火为1 h 时获得的材料具有最低的室温电阻。该学者还研究了Cu 掺杂对NTC 热敏陶瓷CuxMn1.56Co0.96Ni0.48Oy薄膜[34]的影响,当x=0.2 时,薄膜具有最佳电性能:R25=0.082 MΩ,B25/50=3250 K,证明了Cu 元素掺杂对电子跳跃导电机制的促进作用。Karthikeyan 等[35]探究了Mo 元素掺杂对V2O3(V1-xMoxO2-x/2)薄膜结构及低温电性能的影响,Mo 掺杂量增加会引起晶界偏析,进而改变薄膜结构和形貌,最终导致薄膜电性能的变化。实验结果还证明当0.08≤x≤0.1 时,材料具有高电阻率和适宜的材料常数值,可以作为低温应用的潜在候选材料。Redolfi 等[36]研究了结晶温度和气氛对Ni-Mn-O 薄膜相组成、微观结构和电学性能的影响,证明通过调整结晶温度和气氛,电阻变化可达一个数量级,同时材料常数值变化范围可达10%,为薄膜工艺设计提供新思路。Xie 等[37]利用激光分子束外延技术,在SrTiO3(100)衬底上制备了(100)单一取向的Mn1.56Co0.96Ni0.48O4薄膜NTC热敏陶瓷,同时得到了最佳氧分压为5×10-3Pa,最佳温度参数为500℃保温3 h,该参数下制得的Mn1.56Co0.96Ni0.48O4薄膜的NTC性能最好,其材料常数B值约为3000 K。

4 总结与展望

如今,NTC 热敏陶瓷材料因其高灵敏度与低成本的优点,在工业、商业活动及人类日常生活中被广泛应用。本文对NTC 热敏陶瓷材料相关研究进行了简要的分析整理、归纳提炼,阐释了不同结构NTC 热敏陶瓷的导电机理,详述了不同结构体系NTC 热敏陶瓷的改性方法;对新型制备方法,如非均匀沉淀法、微乳液法、烧结参数及NTC 薄膜研究进行了简要阐述,为不同结构的NTC 热敏陶瓷在制备与性能改善方面提供了参考。

目前许多关于NTC 热敏陶瓷的研究还停留在实验室阶段,其未来的研究可以向更广泛的工业化与商业化方向推进,并可尝试做到制备工艺最简化,制造批量最大化,同时保证材料应用时的高精度、高灵敏性、高响应速率以及宽泛的温度应用范围,尤其是确保材料在极端温度下的正常工作,也是未来发展重要的研究方向。