金陶金矿薄矿脉安全高效支护技术研究与应用

2022-09-26章邦琼

章邦琼

(内蒙古金陶股份有限公司)

引 言

安全环保已经成为矿业发展的核心议题,黄金矿山存在的安全隐患越来越突出。近年来,黄金矿山井下作业过程中发生多起冒顶、片帮等安全事故,为黄金行业发展敲响了警钟。黄金矿山中,薄矿脉占比约50 %,狭小的生产作业环境导致常规的支护技术无法应用,同时矿山矿体开采技术条件呈复杂化趋势,随着采深逐渐加深,矿山安全隐患变得越来越大[1-4]。

内蒙古金陶股份有限公司(下称“金陶金矿”)地处内蒙古自治区赤峰市敖汉旗金厂沟梁镇。目前,金陶金矿井下开采以削壁充填采矿法为主,矿体多为极薄—薄急倾斜破碎矿体,矿岩界线明显,上盘围岩节理裂隙发育,呈块状、碎块状,局部隐性节理发育,且于矿体之间普遍存在土层;下盘围岩节理裂隙发育不明显,属稳固岩层。目前在开采中主要面临的技术难点有:

1)极薄—薄急倾斜破碎矿体在采用削壁充填采矿法开采时,采场空间狭小,采用横撑及立柱的支护方式,工人劳动强度大,作业环境恶劣,存在劳动者工作强度大、矿石贫化率较高、采场综合生产能力较低等问题。

2)采矿顺序不合理,多中段同矿脉同时开采隐患大。

3)由于上盘围岩节理裂隙发育,呈块状、碎块状,且与矿体之间存在土层,在回采过程中,削下的围岩对上盘支撑力不足,土层遇水成泥,进一步恶化顶板,极易在凿岩、撬毛等阶段出现冒顶、片帮现象。

4)随着开采向深部迈进,地压进一步增大,若依然采用当前的采矿方法和支护方法,存在极大的安全风险。

5)隐性节理发育,当前支护方式单一,无法满足现场安全生产需求。

因此,要想降低开采过程中面临的冒顶、片帮风险,满足矿山安全生产作业要求,必须对现有的支护方式进行优化改造,并且建立全面的地压监测系统,以保证井下生产作业的安全高效。

1 工程背景

1.1 工程地质概况

金陶金矿现有东、西2个矿区,总面积6.7 km2,分4个采区,开采深度不一,采用竖井加盲竖井开拓,矿体主要赋存于斜长角闪片麻岩蚀变带及断层破碎带中,已探明矿体42条,厚度0.05~2.83 m,平均厚度为0.45 m,金平均品位为13.43 g/t,顶底板围岩抗压强度77.21~94.79 MPa,为坚硬岩石,一般较完整,稳定性较好;岩石质量指标(RQD值)为50 %~100 %,岩体质量属中等完整—完整。但近矿围岩由于受构造、蚀变及地下水作用,结构体形态为块状、碎块状、碎屑状、泥状,岩石质量为劣—极劣。矿山一直采用横撑支柱及立柱的方式进行支护。

1.2 现有采矿方法

金陶金矿现有采矿方法以削壁充填采矿法为主,其工艺环节为:

1)采场结构参数。削壁充填采矿法采场沿矿体走向布置,采场切巷宽度为1.2~1.5 m,采场长67 m,中段高40 m,采场回采高度35.6 m。

2)采准切割工程。采场底部结构为混凝土人工假底或永久矿柱,假底结构厚0.45 m, 溜井口盖板厚0.3 m,与两侧假底搭接0.3 m以上,1#、11#为行人顺路兼出矿井,溜井中心距8~10 m。

3)回采工艺。

(1)凿岩。采用YT-28型气腿式风动凿岩机,钎杆长1.2~2.0 m,采用直径为40 mm柱齿形或一字形钎头,成孔直径为40~42 mm。

(2)爆破。采用岩石粉状乳化炸药,药卷直径32 mm。起爆器材为非电导爆管秒差雷管。装药方式为人工装药,采用柱状连续装药,起爆网络选取塑料导爆管的起爆形式,同时采用孔内微差、孔外瞬时配合接力起爆形式,以实现更好的微差控制爆破效果。采用秒延期,接力导爆管采用2 s延期导爆管,总体延期时差控制在1~2 s。起爆顺序从中间开始,以便后期起爆再增加一个自由面,提高爆破效果,减少大块率产生。

(3)通风。采场通风采用自然通风,通风系统由采场里、外顺路及天井构成,天井上风时,新鲜风流从底部巷道进入采场,经两侧顺路和采场空间进入天井,最终进入回风巷道。天井下风时,新鲜风流由采场天井进入采场空间,经两侧顺路进入采场底部,最终进入回风巷道。

(4)支护。多采用横撑支护、棚支护、立柱支护、木垛支护、钢材支护、横撑加立柱组合支护、组合梁支护、混凝土支护等。

(5)选矿。在确保安全的情况下,在铺设好的废胶带上进行选矿工作,将选好的矿石通过人工运至溜井。

(6)矿石运搬。井下矿石运输系统是由选矿工将矿石人力运搬至溜井,再由放矿工放至矿车内运输至调车场,经竖井提升至井口。

(7)充填。待矿石运出采场后,利用爆落的废石对采场进行充填。

2 支护方案优化及应用

根据矿山实际工程地质条件,结合相关工程经验,制定采场的支护方案为整体地压控制+作业面维护联合支护。

2.1 采场整体地压控制方案

根据对采场破坏形式及采矿方法的研究,当前金陶金矿采场变形破坏的最主要原因是削下的废石充填体不足以控制顶板的变形,随着开采的逐渐进行,破坏程度会急剧增加。因此,需从整体上对采场地压进行控制,以防止上盘岩体大规模变形,保证采场的回采安全。

整体地压控制方案为:在向上的回采过程中,每隔5~10 m浇筑1条混凝土支柱,浇筑厚度应保证在500 mm以上,并沿回采作业面每隔10~20 m浇筑1条混凝土支柱,支柱尺寸为采幅×0.8 m。整体地压控制方案见图1。

图1 整体地压控制方案

2.2 作业面维护方案

针对金陶金矿采场的实际情况,制定的采场作业面维护方案为树脂锚杆+双筋条+木横梁(加背板)或锚杆金属网联合支护方案。该方案为每上采一分层(分层高1.2 m)采用树脂锚杆+双筋条支护上盘;采幅<1.4 m时,采用木横梁护顶;1.4 m≤采幅<2.0 m 时,采用树脂锚杆护顶;采幅≥2.0 m时,采用树脂锚杆+金属网护顶。采场顶板及上盘支护后能确保施工人员始终在支护体下作业,支护流程见图2。

图2 支护流程

1)支护参数。①双筋条。双筋条采用10 mm普通圆钢和5~10 mm的钢板加工而成,2根圆钢的间距5 cm,双筋条长2~3 m,2条钢筋采用钢板连接,30~50 cm 1个,钢板厚5~10 mm,单侧焊点至少5个;安装时,2个双筋条的搭接长度10~15 cm。②锚杆。锚杆杆体为长1.2~2.0 m、直径18 mm的无纵筋螺纹钢,材质为 20MnSi或20MnK,托盘为100 mm×100 mm×10 mm,锚杆网度为1.0~2.0 m,锚固长度(树脂锚固剂1~2卷)为300~600 mm,锚孔孔径30~35 mm。

2)顶板支护方式。①采幅<1.4 m时,采用木横梁戴帽,确保木横梁接顶,木横梁间距为1.0~2.0 m,局部破碎处,横梁上部增加背板(见图3)。②1.4 m≤采幅<2.0 m时,采用垂直向上树脂锚杆支护+钢带支护顶板,钢带长度1.5 m,根据矿岩条件钢带间距选择1.0~1.8 m,锚杆长度1.2 m(见图4)。③采幅≥2.0 m时,采用垂直向上树脂锚杆+钢带支护顶板,钢带长度2.0 m,根据矿岩条件钢带间距选择1.0~1.8 m,锚杆长度1.2 m。

图3 采幅<1.4 m支护方案示意图

图4 1.4 m≤采幅<2.0 m支护方案示意图

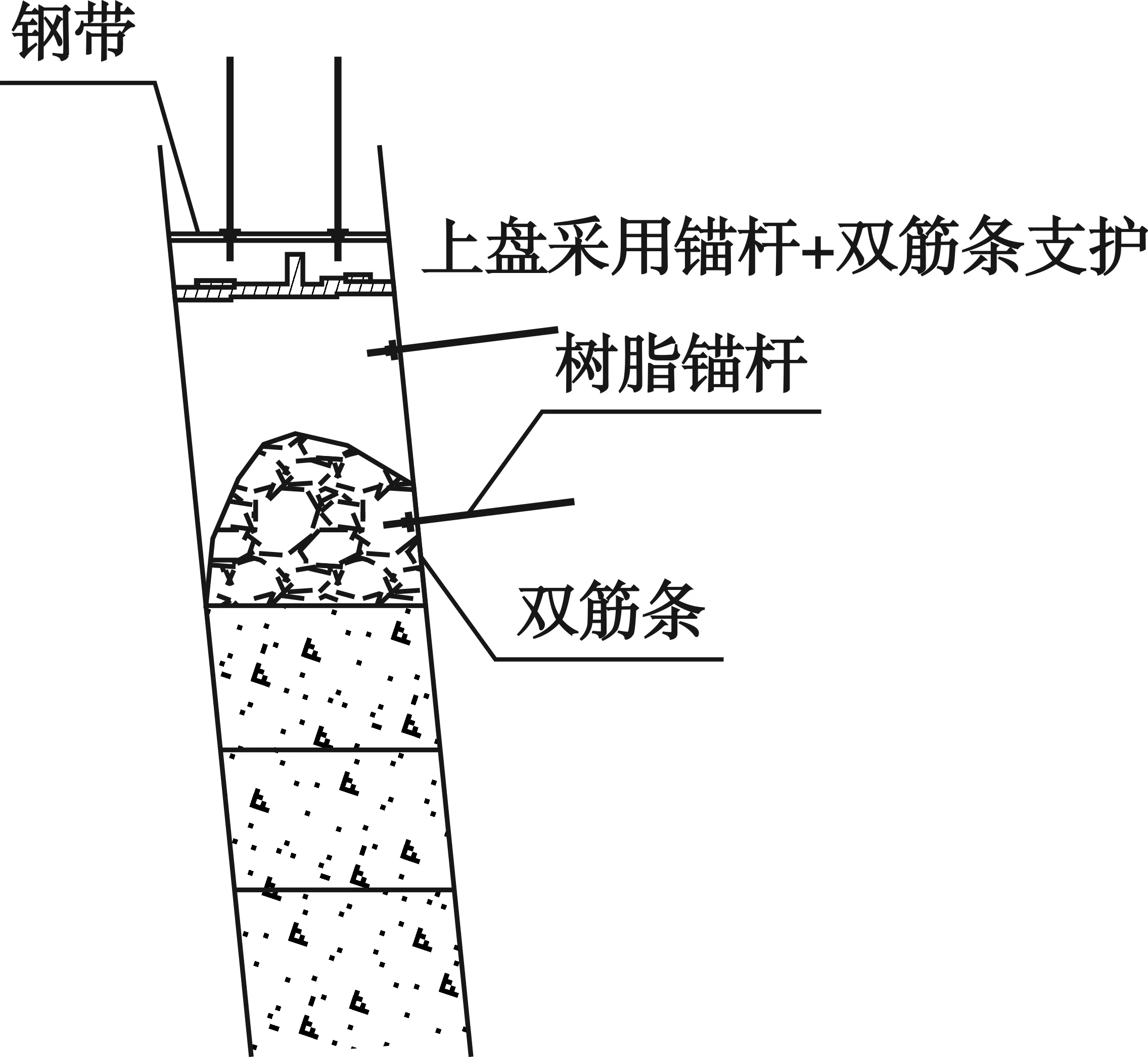

3)上盘支护方式。当采幅<1.4 m时,上下盘采用木横撑/树脂锚杆+双筋条的支护形式,即根据现场实际情况,当现场具备锚杆施工条件时,采用树脂锚杆+双筋条的支护形式;当现场不具备锚杆施工条件时,采用木横撑的支护形式。垂直上盘树脂锚杆+双筋条支护,锚杆长度1.2 m,锚杆网度1.0~1.5 m。

4)下盘破帮后,局部较为破碎处,采用树脂锚杆+双筋条进行支护,锚杆长度1.2 m,锚杆网度1.0~1.5 m。

2.3 支护参数验算

1)护顶支护锚杆长度计算。采场锚杆金属网支护进行护顶,按组合梁作用原理来设计锚杆支护参数[5-6]。组合梁有效组合厚度(t)计算公式为:

(1)

式中:b为采场支护宽度,取1.4~2.5 m;n1为安全系数,取4;p为组合梁所受垂直载荷,为0.03 MN/m2;η为抗拉强度折减系数,为0.6;σ为顶板岩层抗拉强度,取3.2 MPa;φ为组合岩层层数系数,为0.70。

经计算:t=0.5 m。即,组合梁有效组合厚度为0.5 m。

锚杆所需长度(l)计算公式为:

l≥l1+t+l2

(2)

式中:l1为锚杆外露长度,取0.1 m;l2为顶锚端长度,为0.3~0.6 m。

经计算:l≥1.2 m,设计上盘锚杆长度1.2 m,顶板锚杆支护长度为1.5 m。

2)锚杆支护网度计算。锚杆支护网度按组合梁抗剪强度计算[7-8]。

(3)

式中:S为单根锚杆支护面积(m2);hc为锚杆有效锚固长度,为0.3~0.6 m;k2为抗剪强度折减系数,为0.8;τr为顶板岩层抗剪强度,取18 MPa;Smin为单根锚杆支护范围内完整岩体最小面积(m2);d1为锚杆外径(mm);d2为锚杆内径(mm);τp为锚杆体抗剪强度(MPa);k为安全系数;ρk为顶板岩体密度,为2.7 t/m3;hmax为顶板岩体离层高度(m);lr为顶板最大暴露跨度,为2.5 m。

经计算:S=1.28 m2。

根据计算,设计锚杆支护网度为(1.0~1.8)m×(1.0~1.8)m。

则对锚杆的锚固力要求为:

Q≥pδs2

(4)

式中:Q为锚杆锚固力(MN/根);δ为离层厚度(m);s为锚杆间距,1.0~1.8 m。

经计算:Q=0.049 MN/根。

选用的树脂锚杆锚固力可达0.08 MN/根,完全能满足对锚杆锚固力的要求。

3)护顶金属网强度校核。选用φ2.8 mm铁丝编织的金属网,网度0.05 m×0.05 m。根据冲切强度校核:

nG≤2NτSt

(5)

式中:n为安全系数;G为可能坠落的最大岩块重力(N);N为锚杆网度间的金属网中铁丝的根数;St为铁丝的断面面积(mm2);τ为铁丝的抗剪强度(MPa)。

经计算:n>2,金属网能有效网住可能坠落的岩石,保证作业人员的安全。

4)双筋条强度校核。双筋条采用10 mm普通圆钢和5~10 mm的钢板加工而成,2根圆钢的间距5 cm,双筋条长度为2~3 m,2条钢筋采用钢板连接,30~50 cm 1个,钢板厚度为5~10 mm,单侧焊点至少5个。10 mm圆钢的抗拉强度为370 MPa,抗剪强度约为抗拉强度的0.58倍。根据冲切强度校核结果(n>2),双筋条能够网住关键松动块体,能保证作业人员安全。

2.4 现场应用

根据上述支护设计与计算,在井下选择一矿区18394采场进行支护试验,支护效果良好,采场回采过程中,顶板及两帮未见明显冒落、片帮, 有效地保证了作业人员及设备的安全,保证井下生产工艺循环的正常进行。现场支护效果见图5。

图5 现场支护效果

3 结 论

1)根据金陶金矿工程地质条件,结合现有采矿方法,提出了整体地压控制+作业面维护联合支护方案。其中,支护方案中采场整体地压控制方案为沿垂向上构筑混凝土支柱,作业面维护方案有树脂锚杆+双筋条+金属网。

2)通过力学计算,对设计的支护参数进行核算,得出上盘锚杆长度为1.2 m,顶板锚杆长度为1.5 m。锚杆支护网度为(1.0~1.8)m×(1.0~1.8)m,可以满足安全需求。选用树脂锚杆锚固力可达0.08 MN/根,完全满足对锚固力的需求。n>2,金属网及双筋条能有效网住可能坠落的岩石,保证作业人员安全。

3)在井下进行现场支护试验,支护效果良好,能够提高采场作业安全性,保证人员及设备的工作安全,为金陶金矿后续技术革新、安全生产提供了技术支撑。