智能手机外壳精密注塑模设计

2022-09-26南江萍

南江萍

(西安交通工程学院机械与电气工程学院,西安 710300)

在智能手机产品研发和制造过程中,出于产品换代速度快的特点,产品零部件的制造一般多采用更新换代的灵活制造策略[1-4],其优点是,针对后代产品的制造,只需在前代产品生产工装设备的基础上,进行部分工装设备的改造或工装设备中部分部件的改造,即可实现后代产品硬件的快速生产[5-7]。例如,在智能手机外壳注射成型生产中,为适应新品手机快速上市的需要,除了在塑件结构上进行必要的结构改进外,塑件成型模具的制造也采用灵活的制造策略,即前代产品的外壳成型模具只需更换少部分核心成型部件即可实现后代外壳的成型生产。笔者结合某智能手机外壳的生产,设计了一副能适用于前、后两代智能手机外壳成型的精密注射成型模具。

1 智能手机前、后两代外壳结构

某智能手机前、后两代外壳结构如图1 所示。前代外壳的基本尺寸为112.7 mm×63 mm,后代外壳的基本尺寸为113 mm×60 mm。两代塑件材料均使用聚碳酸酯(PC)/丙烯腈-丁二烯-苯乙烯塑料(ABS)合金材料,收缩率为0.45%~0.51%。鉴于装配的需要,在图1a 所示的前代外壳结构中,塑件结构相对较为复杂,主要体现为塑件内壁上设置有较多的子特征,包括设置在塑件左、右两侧内壁上的多个倒勾特征,内壁凹槽特征,上、下端内壁上的筋特征及螺丝过孔特征等。塑件本体侧壁壁厚0.65 mm,屏幕面壁壁厚0.5 mm。在拔模角度设置中,位于外观面一侧的拔模角度取0.6°,内表面一侧的拔模角度取0.4°。在加强筋设置中,其平均壁厚为0.3 mm,高度1.2~1.8 mm,根部的圆角半径为0.12~0.18 mm,平行加强筋之间的距离控制在1.5 mm 以上。在螺柱设置中,螺柱孔平均壁厚为0.55 mm,螺柱与屏幕面壁底面结合处设置有平均厚度为0.3 mm 的加强筋。塑件尺寸精度要求为MT4 级。以上结构特点是保证前代外壳发挥其使用功能的基本保证,是塑件需要采用精密注射成型的原因[8-12],同时也是塑件模具设计的难点。

图1 智能手机前、后两代外壳结构

图1b 所示的后代外壳结构特点为:其外形尺寸与前代塑件相近,结构比前代塑件简单,上、下端内壁没有加强筋、螺柱等特征,左、右两侧内壁无倒扣特征,只是左、右两侧外壁上有多处侧孔,这些侧孔都为简单侧直孔。

在两代外壳结构中,前代外壳的结构较为复杂,后代外壳的结构相对较为简单,没有内壁倒扣等需要实施内侧抽芯的特征,因而,两代外壳的模具可设计成沿用型模具,即后代模具的设计只需更换模腔成型件,并舍弃前代模具的一些内侧抽芯机构,这样可有效提高智能手机新产品的开发效率。以下着重介绍前代外壳的模具结构设计。

2 成型模腔设计

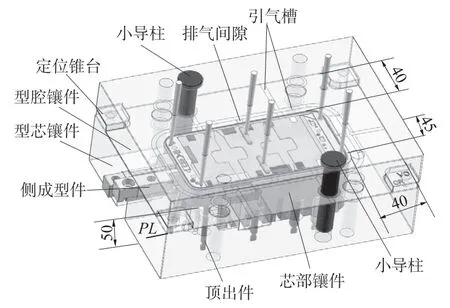

前代外壳精密模具设计的核心在于合理地设计成型模腔,以及成型模腔成型所需的各分系统。模腔布置如图2 所示。为保证模腔成型的精密性,对其进行如下设计:

图2 模腔布置

(1)单个模腔的分型面PL面采用平面分型面,在降低加工难度的同时,也利于排气间隙的开设。

(2)模腔成型件材料选用0~200 ℃温度区间内热膨胀系数相对较小的S136 (热膨胀系数11.2×10-6K-1)以最大程度保证成型件的成型尺寸精度。S136 的应用特点是耐磨损、耐腐蚀、使用寿命长、热处理硬度可达HRC50~55,抛光性能好,能保证塑件外观的高光洁度。为保证成型件强度,模腔四周单边留40 mm 宽度,型腔一侧顶面留45 mm 厚度,型芯一侧底面留50 mm 厚度。

(3)为保证型腔镶件、型芯镶件复位闭合精度,型腔镶件、型芯镶件的四角使用4 个定位锥台进行定位,且使用两个小导柱进行导向,以确保型腔镶件、型芯镶件复位精度为0.01 mm。

(4)塑件的壁厚相对较薄,为薄壁塑件,模腔充填时,模腔内气体的充分排出是保证塑件成型尺寸精确的前提,因而型腔镶件、型芯镶件都须采取充分排气措施,型腔镶件分型线的周围,必须设置多个排气间隙,排气间隙深度为0.01 mm,腔内气体经引气槽引出模腔外;在型芯镶件一侧,借助多个顶出件的安装间隙进行排气。

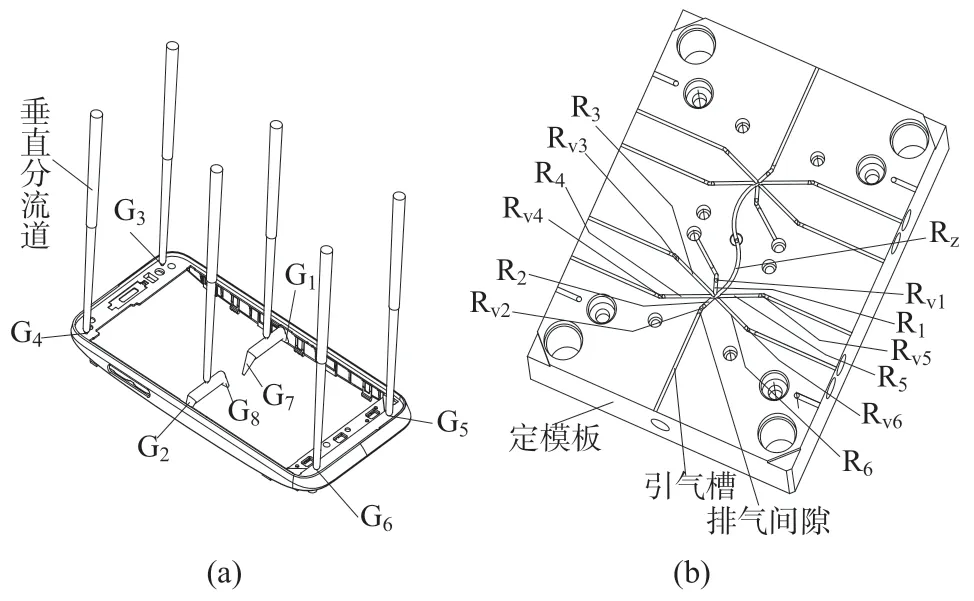

(5)采用多点浇注。因塑件壁厚非常薄,料流在模腔内的流动较为困难,为保证模腔得到充分充填,模腔采用均布式6 个浇口进行充填,如图3 所示,其中,浇口G1和G2为潜伏式浇口,进浇口直径为0.8 mm;浇口G3~G6为点浇口,进浇口直径为0.8 mm。为平衡浇口G1和G2与塑件自动分离时的受力,设置了潜伏式浇口G7和G8,以防止G1和G2拉坏塑件。潜伏式浇口G1和G2分别由两条垂直分流道间接供料,点浇口G3~G6分别由各自对应的垂直分流道直接供料。在各浇口的流道设置中,先由主流道Rz给6 个水平分流道R1~R6供料,再由各水平分流道给各自对应的垂直分流道Rv1~Rv6供料;流道必须排气,水平分流道R1~R6的末端设置有深度为0.01 mm 的排气间隙及相应的深度为0.5 mm 的引气槽。

图3 浇口设置

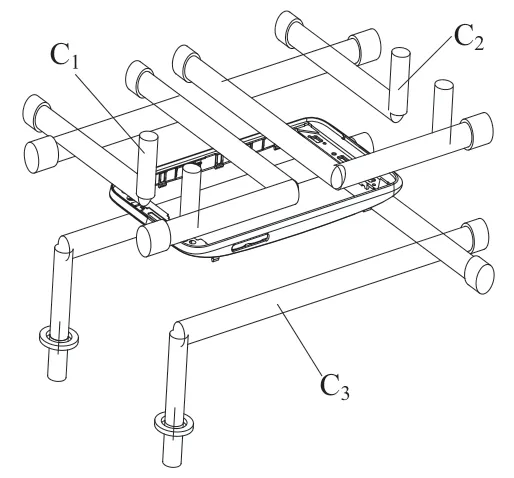

(6)使用差异化冷却方式对模腔进行冷却,如图4 所示,型腔镶件使用C1和C2两条冷却水管道进行冷却,型芯镶件使用一条冷却水管道C3进行冷却,这样设置可确保型腔镶件中的外观面能获得更为快速的冷却,先收缩而脱离型腔镶件成型面,在获得高光外观效果的同时,确保内表面后收缩而留于型芯镶件上;同时,也便于型腔镶件、型芯镶件采用不同温度的冷却水进行调节。冷却水管道使用Ø10 mm 管道,对于管道C1和C2,其进、出口温差小于3℃,对于管道C3小于5℃。

图4 冷却水管道

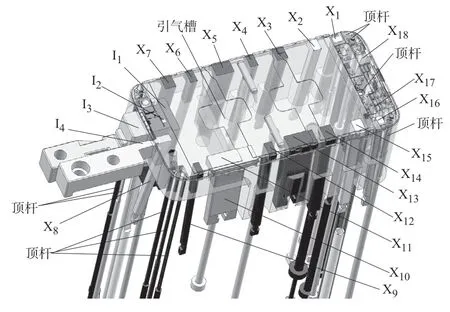

(7)为尽可能减小塑件的顶出变形,采用多个顶出元件均衡顶出塑件。鉴于塑件为薄壁塑件的缘故,在顶出时,由于塑件各区域间的顶出受力不同,塑件上各顶出区域之间的变形将会产生较大差异,从而导致塑件最终被顶出脱模时产生很大的变形,而造成成型塑件整体尺寸超差,使塑件变成残次品,因而,在塑件脱模机构设置中,除针对卡勾、侧槽等特征设置必要的斜顶顶出机构外,在塑件前、后端内壁区域,针对筋特征、孔特征等设置了圆顶杆、方顶杆等类型顶出元件,以最大可能减小塑件因局部区域顶出力差异而造成的变形,如图5 所示。针对局部区域,设置了I1~I4等镶件实施局部抽芯脱模。为减小顶出脱模时塑件在型芯镶件上的真空吸附力,型芯镶件中央部位设置了两处引气槽,通过对应的排气间隙将大气气压引入真空区域以平衡顶出时的真空吸附力。另外,多个顶出机构元件的设置,增加了型芯镶件一侧的排气间隙,有利于注塑时封闭模腔内气体的迅速排出。

图5 脱模机构

(8)为了保证塑件关键尺寸的成型精度达到MT4 级,模腔成型件中的型腔镶件、型芯镶件、芯部镶件及斜顶头等的关键尺寸精度应控制在IT5~IT6。

3 模具结构与工作过程

3.1 模具结构

模具结构如图6 所示[13-15]。模具模腔布局为一模两腔。模架使用三板模模架,有三次分型打开(开模面P1,P2,P3)。在模具中,包括斜顶10 在内的两个模腔中的所有斜顶都采用万能斜顶结构形式,即斜顶10 由杆式斜顶座12 顶出,杆式斜顶座12 的顶端设置有T 型槽,斜顶10 通过其下端的T 型截面导轨安装在杆式斜顶座12 顶端的T 型槽内,且可以滑动,这样设置可以在保证斜顶10 的侧抽芯行程前提下,有效缩减模具的整体周围尺寸,节省成本。由于杆式斜顶座12 顶出时稳定性的需要,需要设置黄铜耐磨板11 对其进行导向,黄铜耐磨板11 上开设对应的导向孔与杆式斜顶座12 的圆杆部分的配合为滑动间隙配合,而其顶杆14 等其它顶出元件穿过黄铜耐磨板11 上对应的孔时须采用避空方式穿过。在两个模腔的成型件中,第一个模腔的成型件包括零件17~19,第二个模腔的成型件包括零件24~26,两个模腔的成型件都使用独立形式镶件,便于成型模腔的修配和更换。为充分保证料流的流动性,浇口套22 使用套环23 固定在流道板3上,可有效缩短流道长度。

图6 模具结构

在模具中,其中一个模腔设置的两个斜导柱滑块机构为S1和S2,S1用于塑件左侧外壁按键侧孔的侧抽芯,S2用于塑件前端内壁的竖直抽芯;对应另一个模腔的两个斜导柱滑块机构为S1′和S2′。模架中使用8 个导柱(4 个副导柱、4 个主导柱)进行导向,其中4 个副导柱36 用于增强定模固定板4 和动模固定板6 的导向,4 个主导柱37 用于流道板3、定模固定板4 和动模固定板6 运动的基础导向。模具的顺序开闭使用常规的控制元件开闭器35、短拉杆38、弹簧39、长拉杆40 进行控制。

3.2 工作过程

模具工作过程为:

(1)注塑。模具闭合,经注塑、保压、冷却等过程后,等待开模。

(2)P1面打开。模具动模后退,弹簧39 撑开,模具首先在P1面处打开,打开时,流道废料与塑件分离。

(3)P2面打开。动模继续后退,模具在P2面处打开,流道废料从流道板3 上脱落。

(4)P3面打开。动模继续后退,模具在P3面处打开,塑件从型腔镶件18,24 中脱出,留于动模一侧成型件上;同步地,4 个滑块机构完成侧抽芯动作。

(5)顶出。动模继续后退,推板8 被注塑机顶杆顶住,随着动模的继续后退,塑件被斜顶、顶杆等从芯部镶件19,25 上顶出而完全脱模。

(6)复位闭合。塑件脱模完毕,注塑机动模板推动模具动模按上述过程反向复位,复位后,模具开启下一注塑循环。

4 结论

针对智能手机外壳换代的需要,设计了一副能适用于前、后两代智能手机外壳制造的精密注射成型模具。在成型模腔设计中,成型件选用热膨胀系数小、耐磨、抛光性能好的S136 合金钢,型腔镶件、型芯镶件闭合时增加定位锥台和小导柱增强定位,模架设置主导柱、副导柱两套导向机构增强定位,模腔流道末端增设排气间隙,采用多浇口浇注系统以确保模腔获得充分充填,型腔镶件加强冷却以获得差异性温度控制,多个顶出元件均衡顶出,以减小塑件的顶出变形,成型件关键尺寸制造误差控制在IT5~IT6 级。