编码电缆对位技术与码盘对位技术在焦炉机械中的应用

2022-09-26王志萍

王志萍

(太原重工股份有限公司技术中心,山西 太原 030024)

焦炉机械是焦炉的重要生产机械,工作在高温、高粉尘、振动大、腐蚀气体严重的场合,焦炉车辆的安全、稳定运行可保证焦炉的正常生产。自动对位系统可实现装煤车、推焦车、拦焦车、电机车的自动炉号识别并实现自动对位,并能够实现装煤车、推焦车、拦焦车、电机车间的联锁作业。

目前国内焦炉四大车广泛采用两种类型的对位系统。编码电缆对位系统和码盘对位系统。

1 编码电缆对位

1.1 简介

编码电缆对位技术是一种连续的非接触式绝对位置检测方式,采用了电磁感应和格雷编码原理。数据通信是通过沿机车轨道安装的编码电缆和安装在移动机车上的感应天线之间的电磁感应来实现的。编码电缆不仅能检测出焦炉各机车的地址,还能完成各机车与中控室以及各机车之间的数据传输。

该检测方式得到的是车辆的绝对地址,即使系统断电也不受影响,消除机车因各种原因引起的位置偏差。由于编码电缆与天线箱之间靠电磁感应原理工作,因此它不受任何环境的影响。编码电缆沿轨道敷设,与机车距离5~20 cm,没有任何磨损存在,也不怕车辆在走行过程中的震动和抖动问题。

但是在焦化厂使用中会出现由于红焦炭跌落在编码电缆上,致使编码电缆温度过高,导致编码电缆损坏。焦炉各车辆在炉前工作,温度较高,而地址检测系统为电子产品,耐高温性能差,故障率较高,须专人维护。为了防高温灼烤,编码电缆等元器件必须采取隔热措施,这使得投资大,成本相对较低,但后期使用成本较高,主要是焦侧高温烧损,通讯速率较低。

1.2 编码系统组成

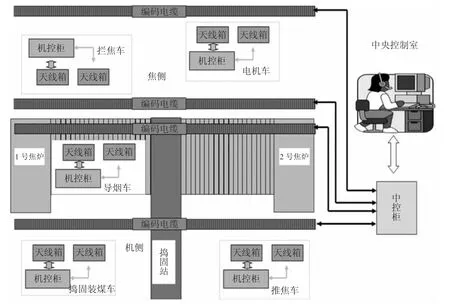

系统组成包括地面控制部分(放置在中控室)、车载部分、编码电缆部分、软件等四部分组成。

1.2.1 中控室部分

1)工控机1 台。其功能:自动编排焦炉的生产计划,收集各机车发回的位置信息和状态信息,经过分析处理,形成联锁控制信号,通过中控PLC,发送到各机车;记录焦炉生产情况,形成报表;能动态显示焦炉生产全过程、推焦和装煤电流、炭化室结焦状况;曲线模拟显示车上显示屏的内容;报表生成和打印。

2)远程监控站1 台,打印机1 台。

3)中控室控制柜1 台,含PLC、UPS、通信器及地址发生器,发送地址检测载波,并与焦炉各车辆进行数据通信,并实行联锁控制。包括:地址发生器(对编码电缆循环发送地址检测信号)、通信控制器(将PLC要发送的数据发送到编码电缆上,接收编码电缆传过来的载波信号,送至中控PLC)、软件(包括显示屏软件、上位数据处理软件、动画处理软件、数据通信软件、地址检测软件、自动对位软件及操作系统软件)。

1.2.2 车载部分

车载部分由地址检测单元、信号天线、车载控制器、显示屏等几部分组成(见下页图1)。

图1 车上与地面控制图

1)地址检测单元。利用固定在移动机车上的天线箱沿着扁平格雷母线方向移动,从始端通过比较格雷母线内部各对地址芯线与基准芯线的相位,可以得到天线箱所在位置的一组二进制码,通过对格雷母线芯线的编制,形成格雷地址码,再经过计算处理,就可以得到天线箱的绝对地址。

2)车载控制器。由PLC 模块组成,实现机车联锁等信号的采集和数据处理。

3)通信器。发送数据至编码电缆,接收中控发送来的信号。

4)信号天线单元。感应无线收发天线,分为地址和通讯信号天线单元两种,信号天线单元与编码电缆共同完成地址检测和数据传输功能。

5)显示屏。触摸显示屏或语音数码显示屏具有语音提示和显示功能,可以显示机车重要参数以及提醒司机进行关键操作。

1.2.3 编码电缆

编码电缆芯线由两种对线,基准线不交叉,地址线是按格雷码规律编制(见下页图2)。它利用各对地址线接收到的信号的相位与基准信号的相位相比较,以同相为“0”,反相为“1”组合得到唯一的地址编码。由于编码电缆为多对以一定规律交叉扭绞结构,可以有效抑制外部干扰。

图2 编码电缆技术系统图

2 码盘自动对位

2.1 简介

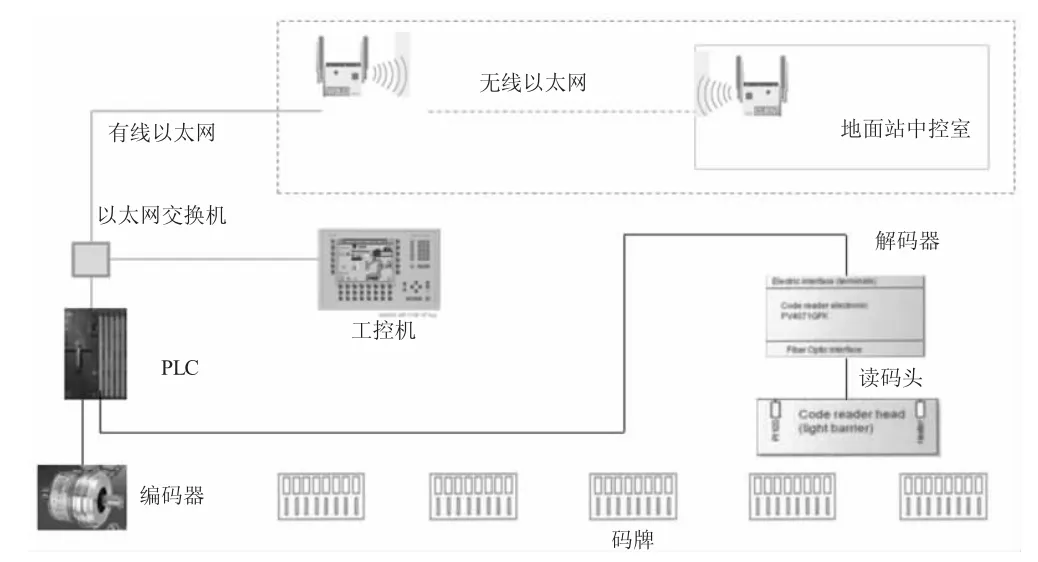

码盘式自动对位系统采用了先进的无线通讯技术、自动炉号识别技术、光纤传感器及码牌来实现焦炉车辆的自动对位、监控,从而达到焦炉四大车对位、联锁的目的。系统的位置识别均为通过码盘识别装置阅读的数据值与PLC 系统累计的旋转编码器数据值结合起来完成。PLC 根据目标设定值与现在位置值的比较后,计算出车辆应行驶的速度再结合走行驱动控制完成机车精确定位。当机车走行经过某一个码牌时,译码板能译出码牌号,并以BCD 码形式输出。车辆控制系统接收到该BCD 码,并将其转换为行程,该行程用来修正粗对位编码器的值,技术结构见图3。

图3 炉号识别技术结构图

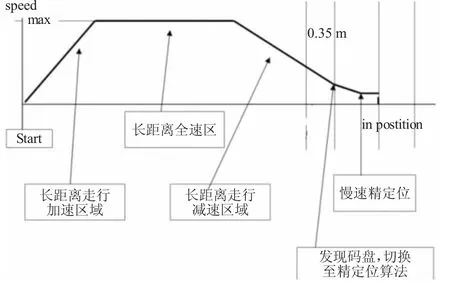

自动对位系统和炉号识别采用编码器和码盘对位组成的“粗定位+精定位”二级定位系统,能实时检测机车位置,炉号自动识别,结合生产计划,自动走行到目标位置并将炉号发送到地面协调系统粗定位规划阶段主要目的是确保走行过程的快速。当大车距离目标较远时,利用安装在从动轮上的增量编码器计算大车的实际位移以及与目标的实时距离,并依据理论公式计算出控制系统对走行变频器的速度设定(距离越小,速度越小);当到达一定的距离(距离目标350 mm)或阅读头的一组光电传感器被目标编码牌遮挡后,大车结束粗定位规划阶段的走行,进入精定位规划阶段(见图4)。此时,阅读头内的6 个不同功能的光电传感器所发出的光电信号将因码牌的遮挡无法到达接收器中,从而产生脉冲信号,该信号通过解码板译码后送入控制系统进行精定位。当阅读头进入编码牌边缘处时,控制系统认为距离目标距离为350 mm(一个编码牌的长度),对编码器计数模块的计数区进行校验性质的强制赋值,并将剩余目标距离直接作为速度设定值发送给走行变频器(见图5)。随着剩余目标距离的缩短,速度逐渐降低直至为零,最终使大车精确定位在目标位置处,从而完成精定位规划阶段的走行,控制系统对走行变频器的速度给定。

图4 速度与车辆位置曲线

图5 精定位子系统

2.2 系统组成

它是由车上部分即PLC、人机界面及软件、码盘识别装置、无线通讯系统和车下部分即码盘、地面控制系统(中控室上位机)、无线通讯系统组成。通过码盘识别装置确定机车目前所处的位置,配合变频调速系统和走行距离检测完成精确定位。通过触摸屏向车上人员传递各车的状况和作业计划;通过无线数传电台把本车信息传给其他各车和中控室。中控室主要负责收集、分析、处理各机车发送来的信息,形成报表,同时根据推焦计划指挥各车工作。

2.2.1 车上部分

控制系统(PLC)、人机界面及软件、码盘识别装置、无线通讯系统、编码器。

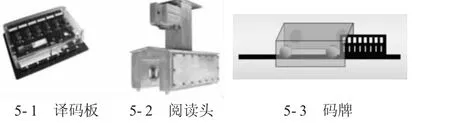

1)码盘识别装置。码盘识别装置是由适合焦化环境的外罩和安装在里面的光栅组成,读取头上的支撑固定在机器的结构上,光纤的输入点防尘、防水。负责完成对码盘信息的读取,并传送到PLC 输入模块,由PLC 完成对位置的快速识别,控制车辆走行和定位。传感器固定在移动车辆上,在车辆移动时,其检测槽从相对炉体静止的码盘上方通过,经红外线检测和编码将有关信息输入PLC 中。

2)无线数传电台。无线数传电台是把PLC 中的有关数据通过电磁波发往有关各车和中控室,是控制信息交流的桥梁,车上有1 台,地面中控室有1 台。

3)控制箱。控制箱内主要装有PLC 和各种控制模块,它主要完成对位传感器的信息收集,自动对位控制及网络通讯。

4)触摸屏。负责显示本车及其他设备状态信息、炉况、作业计划,同时可通过触摸屏对设备进行操作。

5)走行编码器。编码器装在一个特制的检测轮上,每个车装1 台,它用来检测码盘与码盘之间的距离,目的是为了控制车速和做动画显示,它的输出接在控制箱内PLC 的高速输入端。

2.2.2 车下部分

码盘、地面控制系统(中控室上位机)、无线通讯系统。

1)码牌。沿焦炉的排列走向,每个炭化室前或机车停靠点的合适位置设置一个码牌。码牌选用不锈钢材质,耐高温1 000 ℃,以适应现场恶劣的环境。码牌上刻有BCD 码,代表炉号信息,当阅读头经过某一个码牌时,相应的二进制编码通过光栅被读取,然后通过光纤传输到译码板上。译码板对串行输入信号进行解码,将其转换成电子信号(BCD 码)。此外,还设置有其他二进制输出信号,例如“在指定位置前”“在指定位置”“在指定位置后”等。码牌除了提供定位点信息(炉号、装煤位、检修位等),还提供设备在该点的准确对位信息。

2)无线通讯系统。由于焦炉车辆在轨道上移动,各车辆之间联锁信号不能直接发送,各车辆的信号发送至地面协调系统,地面协调系统再给各车辆发送联锁信号,执行各车辆与地面协调系统间的信号传递,实现各车辆间的联锁运行。每台车上有一个无线客户端和两组全向天线及防雷器,每个车相应的在机焦侧及炉顶沿轨道方向设置无线通讯箱,与车辆之间进行无线通讯,确保在车辆移动的不同位置均可以接受到车辆发送的信号。地面协调系统各车的无线接入点通过光纤组成环网,确保地面协调系统与各车辆之间的信号传送。

3)地面控制系统。PLC 系统,台式电脑,打印机等。主要功能包括:焦炉生产管理(编排推焦计划)、各车辆间信息交换(接收各车状态信息、发送操作指令以及车辆联锁等)、各系统间信息传送(实现焦炉生产管理系统与地面协调系统间的数据交换)、监控在线数据(机车当前位置、状态)、备份运行数据(备份操作记录、故障记录)。

3 码盘和编码电缆定位系统指标参数比较(见表1)

表1 码盘和编码电缆定位系统指标参数比较

4 结语

码盘式自动对位系统检测及对位精度要高,而且设备可靠性更高,可快速、平稳、准确的实现焦炉车辆自动走行、自动定位功能。码盘对位系统已经在国内多个钢厂焦炉设备上成功应用,有着广阔的市场前景。