氧化铝浓度控制在铝电解生产中的应用实践

2022-09-26张永明

张永明

(山西兆丰铝电电解铝分公司,山西 阳泉 045200)

目前,在国内大量的铝电解生产中,由于受工艺条件、人工操作质量以及原辅材料质量等各种因素的影响,电解质成分复杂多样,不同成分之间浓度比例不易控制,特别是难以将氧化铝浓度控制在最佳状态,导致电解质流动性、导电性以及溶解氧化铝的性能较差,严重影响了电流效率的提高及各单耗的降低,也在很大程度上制约了铝电解生产的进一步发展[1]。

1 槽控机控制氧化铝浓度的基本原理

由于目前还没有能满足控制需要的Al2O3浓度传感器,因此采用准连续(或称半连续)下料制度的新型控制技术仍是以槽电阻作为主要控制参数。由于氧化铝与槽电阻之间有一定的对应关系,而且槽电阻随浓度变化较为敏感(特别是低氧化铝浓度时),槽电阻的变化不仅反映了极距的变动,同时也包含着Al2O3浓度的变化。Al2O3浓度与槽电阻之间的关系规律如图1所示。

图1 槽电阻、斜率与Al2O3 浓度的关系

现在采用的自适应加料控制就是采用氧化铝浓度较低一侧的槽电阻曲线作为浓度的设定值,以转换的方法保持浓度处于持续、合理的波动之中,利用槽电阻上升或下降变化速率(常称为斜率)来判断浓度范围[2]。为了保证浓度估计的精度,人为制造了浓度波动,将加料过程分为正常加料、欠量加料、过量加料三个周期,通过三个加料周期的切换,使输入量有了足够大的变化,从而保证槽控机充分识别槽电阻变化速率,同时可决定电解槽过量或欠量转换。

2 氧化铝浓度的主要影响因素

2.1 工艺技术条件

影响氧化铝浓度的主要因素之一就是电解槽工艺技术条件,其中最重要的是电解质分子比和电解质温度。

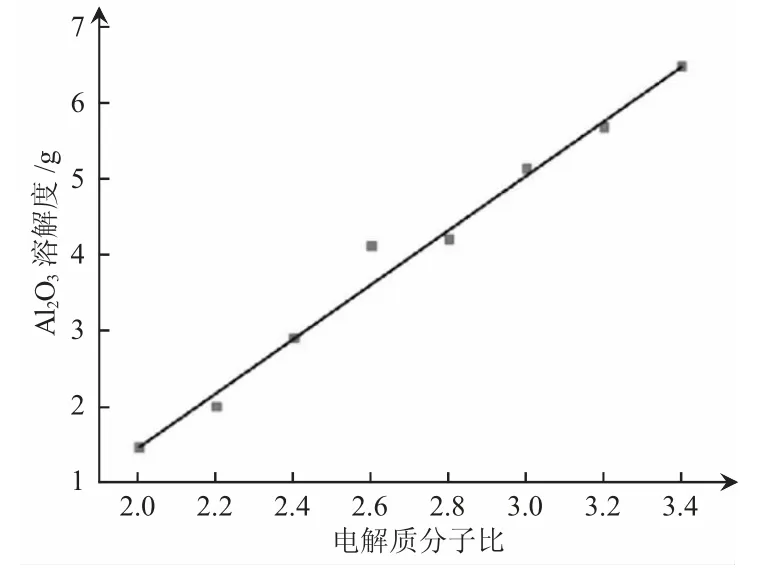

氧化铝的溶解性能与电解质分子比成正比关系,电解质分子比越高,初晶温度越高,氧化铝溶解性能越好。Al2O3溶解度与电解质分子比之间关系的一般规律如图2 所示。

图2 电解质分子比与Al2O3 溶解度之间的关系

氧化铝溶解性能与电解质温度也成正比关系,电解质温度越高,氧化铝溶解性越好,氧化铝浓度越方便把控,但同时也会加剧铝的二次反应,加大铝的溶解损失,对电流效率产生一定的影响。据有关文献试验论证,电解质温度每降低10 ℃,电流效率可提高1%~1.5%。

国内很多电解铝厂均采用低温、低过热度技术条件组织生产,但对槽况把控、操作质量等要求更高,低温、低过热度会使氧化铝溶解性能变差,火眼卡堵加剧,从而导致炉底产生大量沉淀。若过热度调整、把控不到位,技术条件调整不及时,长期保持较低的过热度会导致电解槽走向“冷行程”,形成炉底结壳、伸腿变大,严重情况下会出现新换极放不下、阳极不消耗、顶坏大母线等事故。炉底形成结壳会使炉底压降升高、电流空耗,炉底压降上升容易,处理起来却十分困难。在处理炉底沉淀和伸腿过大过程中,需调整技术条件,在加大炉底温度的同时,电解质过热度肯定会加大,因此化炉底的同时也化了炉帮,在处理炉底过程中还会存在电压下甩以及电压大幅度摆动的情况,容易发生滚铝事故,同时会冲击炉帮而致使发生侧部漏炉事故。所以炉底温度的控制是冷热交替的循环过程。

2.2 槽控系统设计上的缺陷

电解铝行业发展相当快,槽控系统也一直在更新换代,我单位300 kA 电解生产系列设计投产到现在已有15 年之久,故当时设计的槽控系统在当今来看已比较落后,设计上存在的一些缺陷对氧化铝浓度也带来一定的影响。

1)氧化铝浓度“过量”与“欠量”转换过程中,“过量”时间太长导致了高氧化铝浓度时间段较长,原设计“过量”时间为固定值2 h,随着过量时间加长,氧化铝下料越密集,氧化铝浓度越大,特别是电解槽“过量”最后0.5 h 内,取样化验w(Al2O3)基本都在3%以上,数值高时4%也比较常见,高氧化铝浓度给电解生产带来一定的影响。后来公司联系设计院,对系统程序进行了修改,将“过量”时间由2 h 改为1.5 h,氧化铝浓度有所缓解,但高氧化铝浓度时间段仍比较长,若再修改需对系统进行升级才行。

2)因系统不能实现单点下料而对氧化铝浓度产生影响。若存在某一下料点,火眼周边浮料很多,此时仅需正常打壳即可,周边的氧化铝需一段时间才能被很好消耗,但若不能实现单点控制下料,这样就会造成氧化铝堆积,火眼卡堵,增加电解工劳动强度。同时,若电解工操作不当,也会造成堆积在火眼周边的氧化铝全部进到电解质中,造成炉底大量沉淀。此外,换极后单点不需供给过多氧化铝时,也不能单点控制NB 间隔,正常下料会造成氧化铝过量,从而造成炉底沉淀等。

3)槽上部“鱼肚”设计不合理导致中缝积料严重,同时对氧化铝浓度带来一定影响。由于电解槽设计上存在一些缺陷,导致氧化铝在槽上部“鱼肚”部位存在积存,随着时间的推移,积存量加大,影响净化系统吸烟效果,使得积存量更大,如此恶性循环,最终导致中缝氧化铝积存过厚。而中缝氧化铝过厚又会带来两大问题,一是打壳时槽上部“鱼肚”积存的料漏到中缝以及电解槽内,造成氧化铝浓度的加大;二是净化吸烟效果变差,使得本该吸走的粉末氧化铝积存。净化吸烟效果变差造成又会电解槽内热加大,加上氧化铝积存、中缝积料过厚,影响了电解槽散热,进一步加大了电解槽内热,而内热大对槽温、过热度的加大以及电流效率的影响显而易见,同时对氧化铝的单耗产生影响,以及使壳面块造成积存。

2.3 操作质量

在日常操作中,在进行火眼处理、手动下料、NB间隔变更等操作时,如操作不当均会影响氧化铝浓度,如电解工遇堵料时处理火眼,未将多余的氧化铝扒干净就直接处理火眼,会导致大量的氧化铝入槽,导致氧化铝浓度升高,更严重时,若过多的氧化铝溶解不及时还会造成大量沉淀,若技术条件不匹配则将形成结壳。

在电解生产中,通过曲线可简单、直接明了地判断过热度是否合适的方法为:在槽控曲线浓度转换过程中,当欠量转化为过量的5~8 min 内,槽控曲线由上升趋势转换为下降趋势最为适宜,此时说明电解质过热度与氧化铝浓度匹配最佳。时间过长或过短说明电解质过热度过小/过大,氧化铝溶解不及时/溶解过快对电解槽浓度均会带来影响,造成电解质成分的改变,同时对电流效率造成影响,严重时会造成炉底沉淀增加、炉底压降升高、炉膛畸形等。

2.4 氧化铝料状

氧化铝料状与氧化铝质量有一定区别。氧化铝质量主要包括灼碱和粒度等,而氧化铝料状主要讲粒度、流动性和溶解度。氧化铝的料状既与氧化铝质量有关,又与净化供料、载氟量有关,料状不好的氧化铝进入电解质后,因氧化铝湿润性不好、不易溶解,悬浮颗粒状态较多,易造成氧化铝浓度过大。

3 氧化铝浓度对电解质导电率和初晶温度的影响

3.1 对电解质导电率的影响

在电解生产中,电解质导电率随氧化铝浓度的增加而降低,在加料之后,电解质里氧化铝浓度加大,使电解质导电率减小,之后随着电解过程的进行,氧化铝浓度逐渐降低,导电率随之升高。

为了适应低温、低分子比时氧化铝饱和溶解度低的情况,氧化铝浓度工作区应尽可能控制在较低的范围内,这样既可减少炉底沉淀产生,又可获得较高的电流效率。实践证明,w(Al2O3)控制在1.5%~2.5%是最佳状态,既可保证较高的电流效率,又可防止突发效应发生。

3.2 对电解质初晶温度的影响

正冰晶石熔体的初晶温度为1 010 ℃,但在其中添加氧化铝,让其溶解成六氟铝酸钠和氧化铝均匀熔体后,其初晶温度随着氧化铝含量增多而降低。六氟铝酸钠-氧化铝为简单二元共晶系,共晶点在w(Al2O3)=11%处,共晶温度为962.5 ℃。也就是说,当体系中w(Al2O3)达到11%的时候,正冰晶石的初晶温度达到962.5 ℃的最低点。由此可见,氧化铝质量分数对冰晶石熔体(电解质)的初晶温度的影响很大,平均w(Al2O3)增加1%,电解质的初晶温度下降4.3 ℃左右。

4 改善氧化铝浓度、减少炉底沉淀的建议与方法

在电解生产中,由于设计上存在一定的不足或缺陷,或是生产中为了完成一定的指标任务,都会对电解生产和氧化铝浓度控制带来一定影响。

槽控系统浓度转换过程中,程序控制的“过量”时间过长,导致电解质体系中氧化铝浓度偏大。原设计中过欠量转换中的“过量”时间是2 h,导致电解质体系中的氧化铝浓度过大的时间段较长,经研究决定将“过量”时间改定为1.5 h,浓度控制有所缓和,但仍存在偏大现象。若再改动需对设计院制定的程序进行升级改动,目前公司正考虑“程序升级”项目,计划将“过量”时间控制在1 h,缩小过欠量转换频率,从而有效解决氧化铝浓度过高带来的不良影响。

300 kA 电解系列生产中,设计上存在氧化铝浓度的不均衡问题。300 kA 电解槽分布着5 个下料点,分别为“1、3、5 点”和“2、4 点”两个序列、交叉打壳下料。下料点的不均衡造成氧化铝浓度的不均衡,加上磁场影响,以及角部极关系,导致1、3、5 点炉底沉淀明显较多,特别是第3 点出电端(B5 阳极处)和烟道端角部易长、伸腿偏大,严重情况下还存在新换极放不下、阳极运行过程中顶弯大母线现象。因此建议采用“单点下料”方式供料,以有效解决炉底长、伸腿大等问题。

独点加料对氧化铝浓度的影响。由于电解槽烟斗设计上的缺陷,中缝漏料现象严重,造成壳面块一定量的积存,为了保证壳面块“零积存”,决定实施磨粉人工上槽回吃措施[3]。具体方法是在靠出铝端第一下料点,由人工添料至料箱进行回吃,由于壳面块中含有30%电解质成分,序列、交叉打壳下料会造成局部氧化铝浓度偏低及缺料状态,从而造成槽控机误判,导致NB 间隔缩短、下料量加大,电解槽整体w(Al2O3)偏大。因此不建议采用此方式进行壳面块回吃,若要回吃的话,建议混合氧化铝中所有下料点一并打料回吃。

换极后正常NB 间隔对换极区域氧化铝浓度及炉底的影响。换极时由于壳面上的氧化铝入槽,加上新极不导电、不消耗氧化铝,换极后正常NB 间隔在很大程度上加大了换极区域氧化铝浓度,特别是炉底沉淀的增加,对炉膛造成影响。

为了测试换极后换极点区域对氧化铝的实际需求量,对换极后换极点区域进行了单点停料试验,换极后-换极点停料试验详情如表1 所示。

表1 换极后换极点停料时间记录与槽控曲线运行情况

从试验结果来看,单点停料试验效果相当理想,试验总槽数20 台,单点停料时间总计1 137 min,平均56.85 min,理论计算平均停料约为64 kg 氧化铝,即在目前槽况系统下,每换一组新极,槽控系统对换极点多下料64 kg,造成的炉底沉淀至少在64×2=128 kg以上(50%是电解质成分),因氧化铝溶解过程中有热量的损失,使得原本换极造成的热量损失进一步加剧。若将下料系统升级为单点下料,这一系列问题便可很好解决,单点下料将根据实际需求随时调整下料量,直到新换阳极正常导电,节省的非必要下料量远大于64 kg 氧化铝。

5 结论

1)将w(Al2O3)控制在1.5%~2.5%,以此作为控制目标是取得较高电流效率的保证。

2)使用过量和欠量加料不断转换的方法,可保持氧化铝浓度的波动处于合理的范围之中。

3)为获得较理想的经济指标,必须使电解槽处于合理的物料平衡与热量平衡状态下,并平稳运行,同时减小铝的二次反应。由于氧化铝的添加是引起物料平衡变化的主要影响因素,因此需将氧化铝浓度控制在一个狭窄的范围内,才能有效避免炉底沉淀的产生。