厦门抽水蓄能电站尾水管里衬安装施工技术

2022-09-26邹伟侃

邹伟侃

(中国水利水电第十四工程局有限公司机电安装事业部,云南 昆明 650032)

1 概述

福建厦门抽水蓄能电站装机容量为4×350 MW。水泵水轮机型式为立轴金属蜗壳水泵水轮机,转轮名义直径4 497 mm,额定转速428.6 r/min。尾水管里衬由21小节组成,分成10段出厂,其中第1节与推力环整体到货,第10节分两瓣到货。里衬本体材质为Q345R,板厚为50 mm、22 mm和26 mm,环筋材质为Q235B。

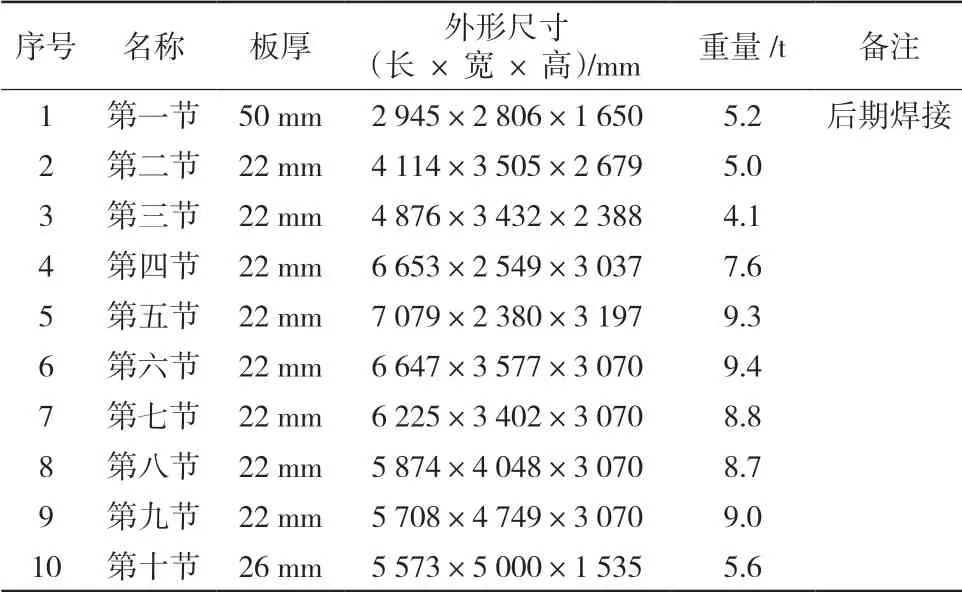

尾水管锥管段进口直径为2 570.9 mm,安装高程为EL 190.70 m(配割后),扩散段出口直径为5 000 mm,扩散段底板混凝土高程为EL.183.00 m。具体各节参数如表1所示。

表1 尾水管外形尺寸

2 工艺流程图

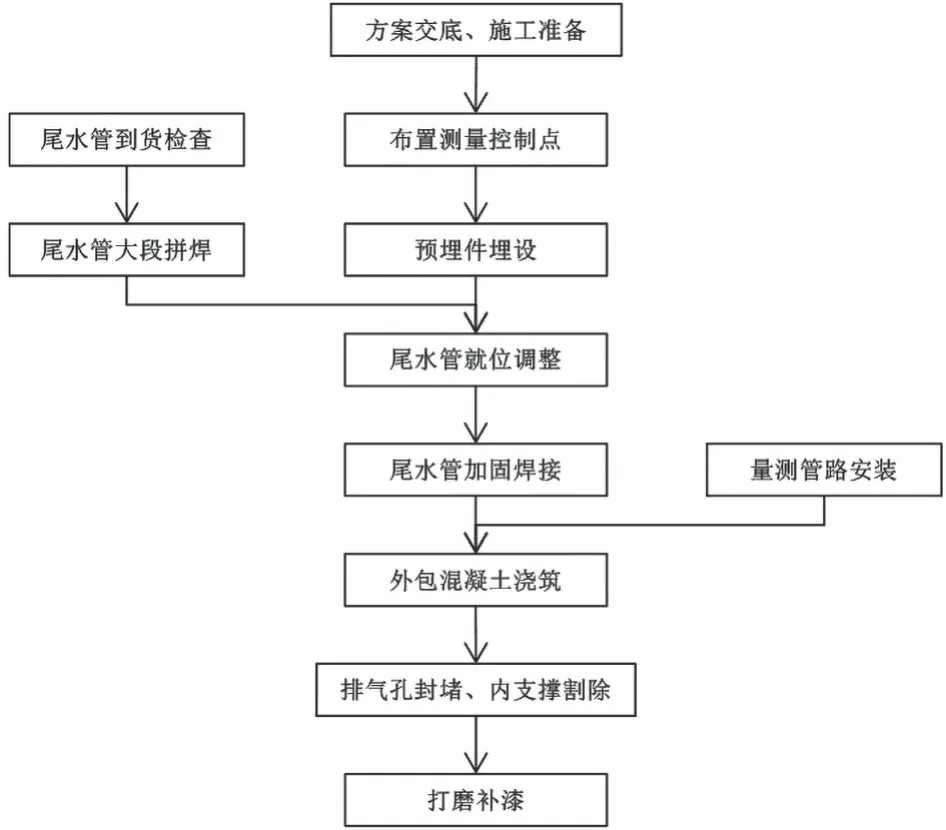

尾水管由厂家运输至现场交货,安装工艺流程见图1。

图1 尾水管安装工艺流程图

3 尾水管安装工艺

3.1 方案交底、施工准备

方案交底是所有施工的前提条件。交底可通过优秀经验影像、照片、动画等形式多样化交底,确保交底质量。过程工序交底也可通过现场展板、明白卡等途径让施工人员查阅加深印象。

施工准备主要为各种仪器、工器具校验合格,合理布置施工电源和施工设备。施工桥机已取得相关部门认证。

3.2 尾水管到货检查

清点到货设备及配件,建立台账,与图纸比对查漏补缺。尾水管主体到货后先检查外观有无明显变形及运输磕损,核对管口圆度、直径、平面度、坡口尺寸、管节长度、对缝管口直径与周长偏差等。配件主要核对数量及规格,确保无错漏。

3.3 尾水管大段组焊

为提高后期施工效率,降低施工质量控制难度,结合尾水管单节尺寸及重量,在安装间将尾水管的扩散段两两组成大段,肘管段前两节组成大段。预留肘管段的弯折管节(第4节)作为调整节,最后焊接。

组焊大段主要控制管口垂直度、错牙、间隙以及焊接质量。组焊压缝可从管口两腰部分别向上下侧进行,可以有效减少错牙、保证间隙均匀度。仍存在局部错牙超标情况,应采用二分法分段压缝。扩散段压缝完成后需使用水准仪复测管口底板水平合格后再进行定位焊。

在管口吸附钢板尺,架设水平仪可以快速测量底板水平与管口垂直度,提高施工效率。

3.4 布设测量控制点

布设测量控制点和大段组焊可同步进行。测量控制点一般布设在上游机坑和下游边墙位置,作为尾水管安装的基准点。除此之外,在尾水管底板上亦需焊接放线支架,做好保护,设置警示标志,挂设尾水管中心、里程线架。

布设测量控制点时在机坑边墙增加断面控制点,可在机坑内安装尾水管时以此为基准,使用水平仪一次测量断面里程、高程、垂直度、方位、水平度。

3.5 预埋件埋设

由于尾水管预埋件一般为矩阵排布,可以在一根放样线上标记出中心长度,两端埋设完成后,拉紧放样线,快速定位其余埋件位置中心。若使用加固筋定位应先焊钢筋侧,再焊埋件侧,确保埋件不位移。

3.6 尾水管就位调整

3.6.1 定位节吊装与安装

尾水管的安装,采用逆发电水流方向逐节顺序安装[1]。由于尾水管第9-10节大段、7-8节大段布置在厂房下游边墙外的尾水支洞内,厂房桥机不能一次吊装就位。目前施行的方法有两种:

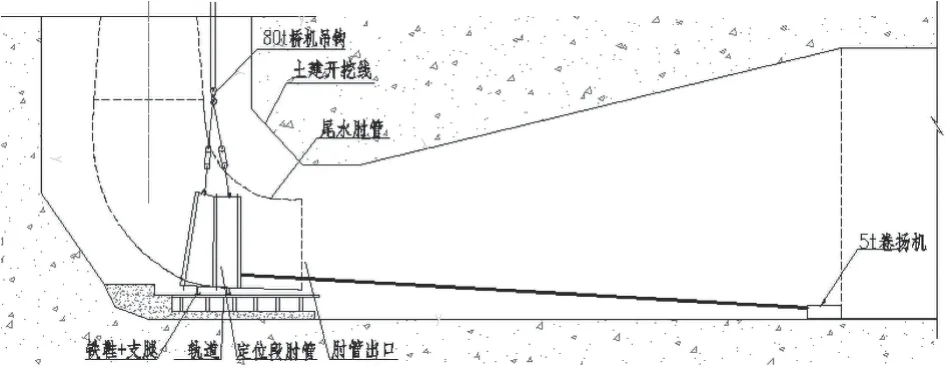

(1)在肘管安装位置底部铺设轨道,利用自制的铁靴加卷扬机将肘管牵引到安装位置,如图3所示,就位后采用支墩、拉环、拉紧器等进行永久加固,需安装临时槽钢运输轨道,将末端尾水管扩散段拉入尾水支洞内[2]。

图2 铁鞋运输定位节吊装示意图[2]

图3 小坦克运输定位节就位示意图

该种施工方法需要将支腿焊接在尾水管加劲环上,通过下游卷扬机牵引力将尾水管牵引至工作面。因其槽钢是扣在工钢轨道上的,由卷扬机牵引移动,故牵引效率较高,过程不出现卡阻现象。由于支腿一般为4个,在施工完成后加劲环表面的槽钢难以回收重复利用,回收率较低,且需要在下游作牵引支墩,后期需从尾水支洞运输,受尾水支洞影响较大。

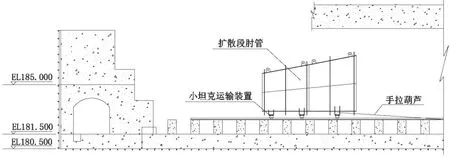

(2)在尾水管混凝土支墩上布置两根槽钢轨道,最末端与尾水管出口断面平齐,槽钢轨道间距与尾水管扩散段上的钢支墩间距相同,在尾水管钢支墩上安装运输小坦克,通过厂房桥机将扩散段吊放到机坑内的运输轨道上。再用电动手拉葫芦将其向下游拖移到位,其吊装及运输方式如图4所示(本项目采用方式)。

通过手拉葫芦牵引力带动小坦克使定位节向前位移。由于小坦克与金属支墩为螺栓连接,故回收重复利用率为100%。由于小坦克采用滚动式前行,一旦滚轮与槽钢侧面摩擦,则需要调整滚轮方向,施工效率相对第一种较慢。

吊装就位后,拆除小坦克,依据测量放样点,架设12线水平仪,以岩壁锚杆上挂手拉葫芦,底部千斤顶螺栓调节调整管节出口的中心线、垂直度、底板高程、断面里程等参数满足设计要求,考虑到混凝土浇筑上浮因素,一般高程以负偏差为宜。然后借助全站仪测量精确尺寸。

完成后充分利用混凝土支墩、拉紧器、千斤顶、手拉葫芦等对定位节进行加固,加固示意图如图4 所示。

3.6.2 其他管节安装

尾水管第7-8节大段依照第9-10节大段同样施工方法安装完成后,需要拆除轨道后再依次进行其余大段安装。使用厂房桥机直接吊装就位后,采用与大段组焊时相同的压缝方法。用千斤顶、拉紧器等工具调整肘管,使其中心、高程、方位、对接焊缝错边、间隙等满足要求后加固牢固。在所有尾水管组对完成后,使用全站仪复核机组中心数据,若发生数据偏移,通过调节第4节拉紧器螺栓及使用千斤顶及时调整尾水管整体高程,确保尾水管进口数据及机组中数据符合设计要求。

4 尾水管的焊接工艺

尾水管进口数据及机组中数据符合设计要求后按图纸要求对拉紧器和螺栓进行焊接,焊缝高度为6 mm,同时检查所有拉紧器力矩为设计要求2/3左右,防止产生焊接整体内应力。在焊接完成后再按照100%设计力矩检查拉紧器紧固程度。

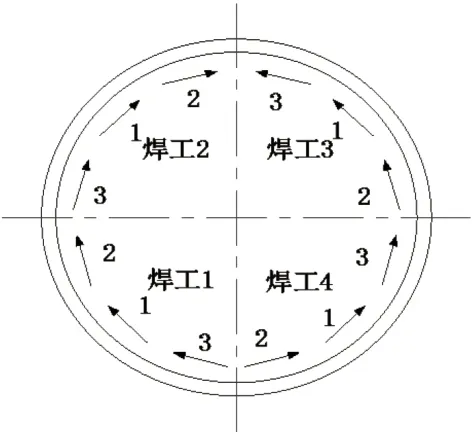

焊接前清理焊缝区及两侧离焊缝区边缘100 mm的范围,应清除表面铁锈、氧化渣、油垢、油漆等影响焊缝质量的异物,直至露出金属光泽。检查温湿度符合焊接要求后,由2~4名焊工以对称、分段、退步的方式同时焊接(图5)[3]。

图5 尾水管焊接示意图

打底和盖面焊使用Φ3.2焊条,其余使用Φ4.0焊条。焊接过程焊工焊接速度需要基本保持一致,对大于4倍焊条直径的焊缝采用多层、多道焊接的方法,层间接头需错开30~50 mm。正缝焊接2/3,剩余盖面层时在背缝进行清根焊接,最后进行正缝盖面,可有效减少焊接变形。焊接完成后检查记录焊缝收缩量,用于后续机组安装指导。焊后选用ASME相关标准按照图纸焊缝等级进行检查,同一位置返修应不超过两次。

5 量测管路的安装

量测管路安装对接缝与一般管路安装要求相同,与尾水管接头位置为量测管路复杂环境区,因此固定块安装、焊接质量需要严格把控。其管路安装过程中需要留有套筒和保温材料安装空间,在钢筋绑扎时需要格外注意保温减震材料的防护,防止破坏保温减震材料。

6 外包混凝土浇筑

混凝土浇筑前排气孔盖板不可焊接,盖在孔口保证浇筑过程不冒浆即可。在混凝土浇筑过程中,使用百分表对进水管口进行监测。安排人员监测混凝土投料、振捣及混凝土浇筑上升过程中各项尺寸数据,根据监测结果调整混凝土浇筑速度及顺序,确保尾水管不发生有害位移。

7 排气孔封堵、内支撑拆除

排气孔和内支撑均应在确保尾水管外包混凝土空腔检查合格后进行,防止空腔灌浆鼓包现象。

排气孔封堵焊接过程严格控制焊接电流,因为焊接过程放热极易使得焊缝出现裂纹。焊接时先在焊接区域使用气体火焰对焊缝稍微加热,可大量减少焊接裂纹。

内支撑拆除时,严禁用金属锤击,需采用气体火焰割除,用角磨机进行清除并磨光焊疤,凡凹坑深度大于板厚10%或大于2 mm的位置应进行补焊,补焊后进行磨光检查无裂纹。

8 打磨补漆

油漆涂刷前与焊前要求相同,清除异物,注意打磨不可使用磨光片,应该使用砂轮片增加表面粗糙度,适当调整油漆浓稠度,在涂刷顶部焊缝表面时,需要少量多次涂刷,避免油漆产生橘皮,流挂。

9 结语

通过对厦门抽水蓄能电站1~3号机尾水管安装焊接完成后各项尺寸进行复测,相关数据均满足要求,证明采用上述尾水管安装工艺,在保证了安装质量的前提下,其较常规施工工艺相比,工期短,质量控制难度降低。