超厚型800 MPa高强钢岔管月牙肋焊接变形控制工艺

2022-09-26包崇笼

杨 鼎,包崇笼

(中国水利水电第十四工程局有限公司机电安装事业部,云南 昆明 650032)

1 概述

超厚型800 MPa高强钢焊接变形控制的施工工艺适用于大型水电站钢岔管月牙肋板焊接及岔管壳体焊接及其它厚板型高强钢产品焊接。本工艺主要以通过焊接工艺评定试验优化焊接参数,焊接过程中严格控制焊接线能量,提高钢岔管焊缝的力学性能,满足钢岔管复杂的运行环境。控制焊接变形以减小月牙肋尺寸偏差,能够大大提高钢岔管整体组拼效率,提高钢岔管整体装配尺寸精度。焊后进行振动时效处理以减少焊缝内部的焊接残余应力,减少残余应力对产品构件疲劳强度、抗脆断能力、抵抗应力腐蚀开裂的影响。通过对800 MPa高强钢钢岔管制作技术的研究,优化总结大型高强钢钢岔管的制造工艺,研究该类材料的冷加工性能及热加工性能(主要是焊接性能),为类似高强钢钢岔管制造提供技术指导。

2 工艺特点

(1)选取不同的焊接参数,通过焊接工艺评定试验确定最优的焊接参数,焊接过程中严格要求焊工按照焊接工艺指导书给定的焊接参数进行操作焊接,控制焊接线能量,提高钢岔管焊缝的力学性能,以满足钢岔管复杂的运行环境。

(2)焊接过程中要求操作者对每层每道焊缝进行焊后打磨清理,确保层道间无焊渣、药皮等杂质,提高高强钢月牙肋板一次焊接探伤合格率。

(3)焊接高强钢月牙肋板时保证焊接人数为偶数,对称焊接。焊接过程中实时检测工件尺寸,及时调整焊接顺序。控制焊接变形以减小月牙肋尺寸偏差,能够大大提高钢岔管整体组拼效率,提高钢岔管整体装配尺寸精度。

(4)焊后进行振动时效处理以减少焊缝内部的焊接残余应力,减少残余应力对产品构件疲劳强度、抗脆断能力、抵抗应力腐蚀开裂的影响。

3 钢岔管月牙肋焊接

3.1 施工工艺流程

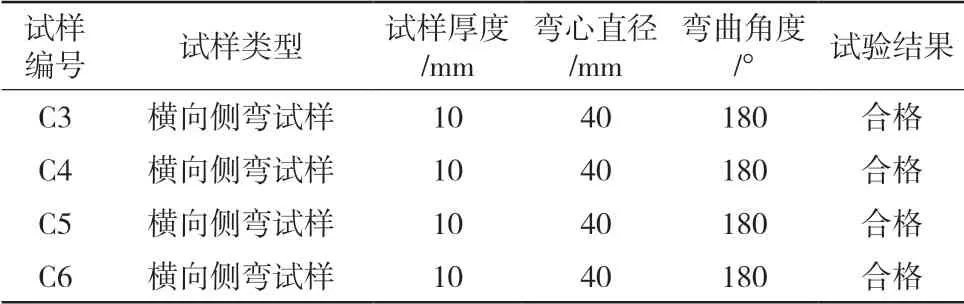

施工准备(图纸审核、焊接工艺试板焊接、焊接工艺指导书编制、施工用材料准备、设备、工器具清点等)→板材下料→坡口开制→月牙肋板工装布置→月牙肋板焊接→焊接过程监控→焊后探伤→振动时效前的残余应力测试→时效振动→振动时效后的残余应力测试→完工检验。

图1 月牙肋板焊接施工工艺流程图

3.2 焊接工艺试验

根据预焊接工艺规程焊接工艺试板,焊接试板焊接完成后进行无损检测,对焊接试板进行取样后力学性能试验。

图2 焊接工艺评定焊接试板

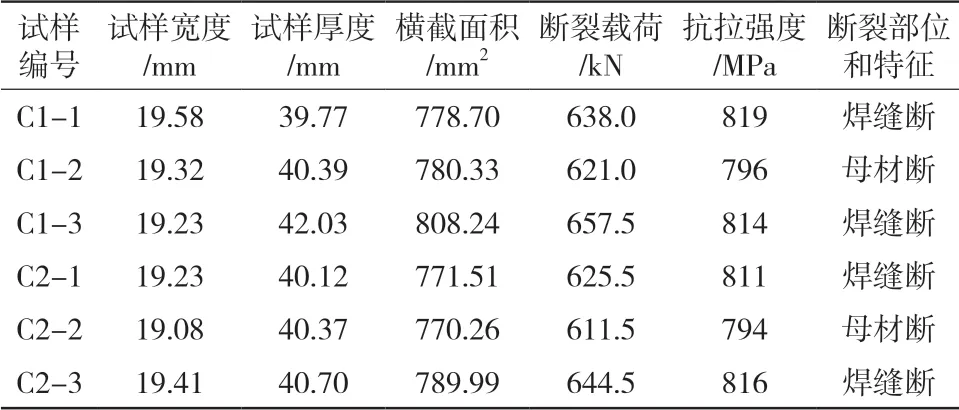

表1 焊接工艺评定力学性能拉伸试验数据

表2 焊接工艺评定力学性能弯曲试验数据

表3 焊接工艺评定力学性能冲击试验数据

焊接工艺评定试板力学性能各项指标均符合试验规范要求,根据试验参数编制焊接工艺指导书,为后续钢岔管月牙肋施工起指导作用。

3.3 钢岔管月牙肋焊接过程

3.3.1 钢岔管月牙肋焊前准备

(1)月牙肋组拼,组拼后测量焊前尺寸;

(2)将月牙肋立放,焊接支撑,在焊缝上、下两端头焊接骑马板,月牙肋两端头安装千分表;

(3)焊缝坡口表面铺设加热块,焊接之前预热至100℃;焊接过程中加热块保证工件焊接层间温度不低于95℃。

3.3.2 月牙肋板焊接及过程监控

(1)月牙肋开始焊接先安排2个焊工对焊缝进行打底焊接,打底完成之后进行清根。清根结束后根据三检制进行对清根后的焊缝进行验收,确保焊道内无焊渣、药皮等。

(2)打底清根工作结束后对月牙肋板焊缝进行对称焊接,1条拼缝由2名焊工焊接。

(3)焊接过程中实时检测焊接线能量,焊接线能量计算公式:Q=IU/v,式中:I:焊接电流A;U:焊接电压V;v:焊接速度cm/s;Q:线能量J/cm。通过钳式电流表测量焊接过程中的电流、电压,测量1根焊条焊接的长度及时间,计算焊接线能量。严格按照焊接工艺规程及焊接手册控制焊接参数,保证焊接线能量低于30 kJ/cm。

(4)通过百分表读数以及激光水平仪测量月牙肋板平面度,监测月牙肋板焊接变形。每焊接1~2层焊道测量一次,测量数据与焊接之前的数据进行对比判断焊接变形大小及方向。

(5)根据测量的月牙肋板平面度数据来调整焊接顺序,若月牙肋板平面度焊接变形超过5 mm时,需要根据变形方向来调整骑马板的位置,增加反变形约束力控制焊接变形以保证月牙肋板平面度,同时调整焊接人数、顺序。

3.3.3 月牙肋板焊后探伤

月牙肋板拼缝属于一级焊缝,焊后进行200℃保温消氢处理,消除焊缝内部氢含量,防止焊缝产生延迟裂纹。焊后48 h进行探伤,使用超声波探伤无损检测、磁粉探伤无损检测及TOFD探伤无损检测,检测合格后方可进入下一步工序。

3.4 时效振动消应处理及残余应力检测

3.4.1 时效振动消应处理

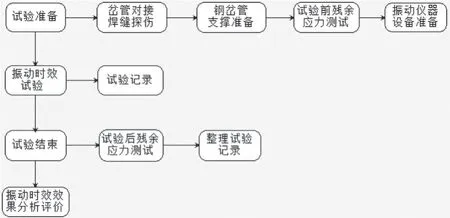

根据水电站钢岔管的特点,采用振动时效的方法,对钢岔管月牙肋进行整体消应力试验。同时通过对钢岔管关键部位振动时效前后进行焊接残余应力测试,来评判振动时效的消应力效果。消应处理后的平均残余应力不超过材料实际屈服强度的50%,效果验证以现场残余应力实测数据为准,消应处理前后的平均应力消除率要求不低于30%。试验时,钢岔管月牙肋已经组焊完成,检验合格,并用支撑固定于制作车间。支撑与钢岔管月牙肋板之间用橡胶垫隔开,起阻止振动能量扩散的作用,钢岔管处于相对自由状态。

3.4.2 焊接残余应力检测

鉴于目前国内丰宁抽水蓄能电站、敦化抽水蓄能电站、山东沂蒙抽水蓄能电站、江苏宜兴抽水蓄能电站、福建周宁抽水蓄能电站都已采用压痕法进行残余应力测试,压痕法目前测试技术非常成熟,结果非常可靠。

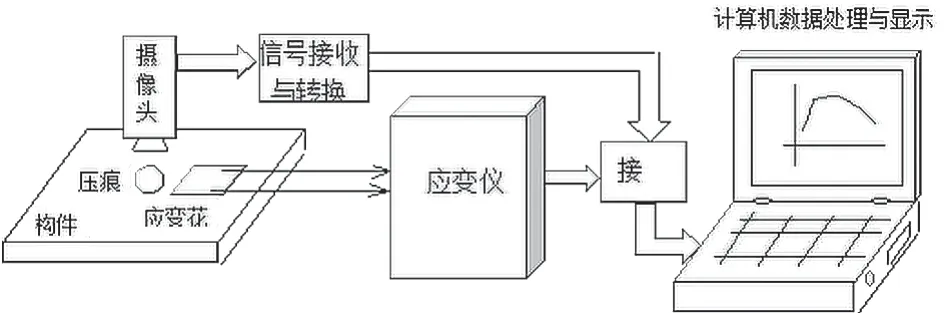

采用压痕法进行残余应力测试(对被测试件无不良影响、数据准确、安全环保),测试仪器为KJS-1型应力测试系统,应变计采用BE120-2CA-B型压痕应力应变计。

图3 时效振动及残余应力测试流程

测试原理:采用电阻应变片作为敏感元件,通过应变仪记录冲击压痕叠加应力场造成的应变,并自动输入计算机;采用光电测量技术自动读取压痕并输入计算机;按预置计算程序进行计算并显示结果。测试原理简图如图4所示。该系统由4个部分组成:应变测量部分;压痕制造与测量部分;计算机处理部分;固定装置(底座)部分。

图4 KJS-1型压痕法智能应力测试系统原理图

4 结束语

本工艺主要以通过焊接工艺评定试验优化焊接参数,焊接过程中严格控制焊接线能量,提高钢岔管焊缝的力学性能,满足钢岔管复杂的运行环境。控制焊接变形以减小月牙肋尺寸偏差,能够大大提高钢岔管整体组拼效率,提高钢岔管整体装配尺寸精度。焊后进行振动时效处理以减少焊缝内部的焊接残余应力,减少残余应力对产品构件疲劳强度、抗脆断能力、抵抗应力腐蚀开裂的影响。

超厚型800 MPa高强钢焊接变形控制的施工工艺不仅适用于大型水电站钢岔管月牙肋板焊接,同时也适用于岔管壳体焊接及其他厚板型高强钢产品焊接。并能保证超厚型高强钢产品的焊接变形控制。提高焊接件的装配精度的前提下提高加工效率、节省加工成本,为类似高强钢钢岔管制造提供技术指导。