加热炉燃烧控制系统数学模型优化

2022-09-26廖君华

廖君华

(西安电力高等专科学校,陕西 西安 710048)

随着我国工业的不断发展,使加热炉成为热轧带钢厂生产的重要环节之一,加热炉可直接影响板坯的质量以及设备的稳定性,通过将加热炉应用于工业产生中,有利于降低燃料的消耗,并提升工业领域对能源的利用效率。但是传统加热炉存在燃料消耗大、控制精度低等问题,如何提高加热炉对板坯的控制精度成为亟待解决的问题。为此,本研究将厚板生产工艺作为主要研究对象,设计出厚板加热炉自动燃烧控制系统,将该系统应用于工业领域中,有利于降低工业领域的成本消耗。

1 加热炉燃烧控制系统整体结构与原理

为满足轧线生产的实际需求,本研究将厚板生产工艺作为主要研究对象,并设计出厚板加热炉自动燃烧控制(furnace automatic combustion control,简称FACC)系统。该系统是厚板生产的重要环节,通过该系统可控制加热炉内部板坯按照轧线轧制节奏移动,使其移动到板坯的出炉位置。板坯到达出炉位置后,利用加热炉自动燃烧控制系统对板坯进行加热,直至板坯温度满足目标温度的要求为止。采用加热炉自动燃烧控制对板坯进行控制时,应尽可能地降低能量消耗[1]。

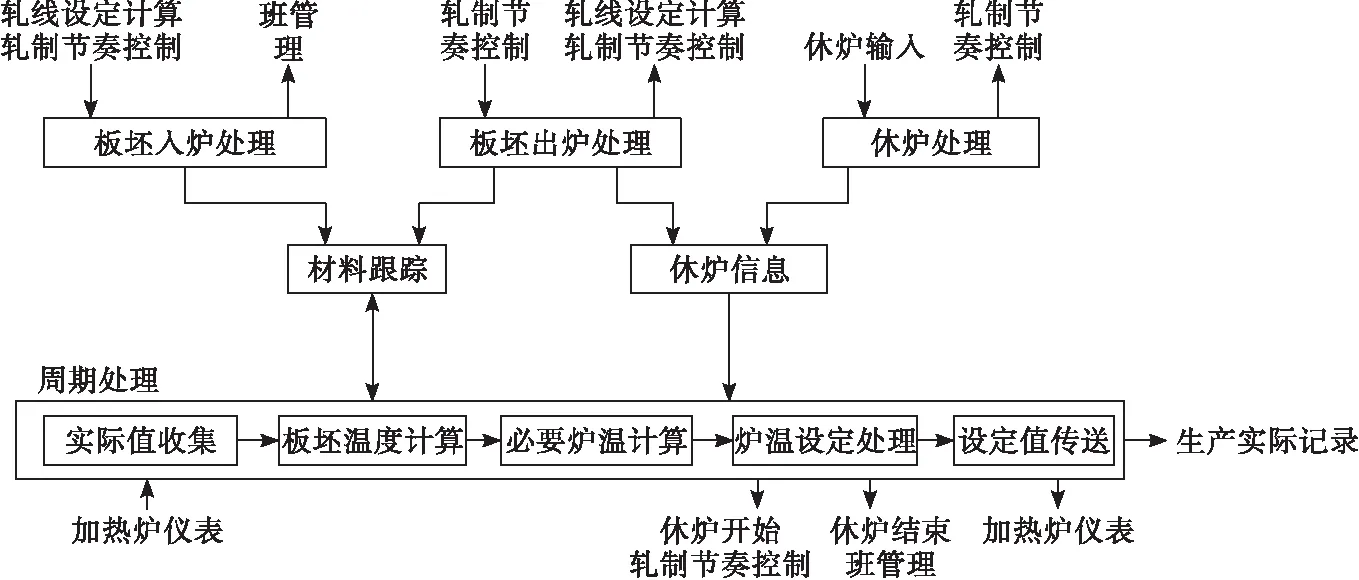

加热炉自动燃烧控制系统的控制方法为:首先,将板坯装入加热炉时的处理信息作为主要依据,在此基础上完成板坯装炉时刻温度的计算,通过温度计算结果,即可建立板坯热跟踪的初始数据;其次,利用加热炉的热电偶测量加热炉的温度,并采用中心差分计算模型对各个板坯当前时刻所在位置的炉气温度进行推算,炉气温度数值计算完毕后,推算上一时刻加热炉内板坯的温度分布,结合板坯在加热炉内剩余的时间实现板坯温度的计算;最后,根据加热炉的温度数据设定规则库RULE BASE,以此推算各个板坯的加权系数,并计算出各阶段加热炉内设定值。若按照系统设定的温度对板坯进行加热时,仍无法满足板料出炉的目标温度,则需要延长板料在加热炉内的时间。本研究为进一步提高加热炉自动燃烧控制系统的控制精度,采用轧机开轧入口温度和计算温度对板坯的出炉温度进行自学习控制。若轧线或者加热炉出现故障问题时,可通过工作人员加热炉进行干预,也可将修路规则作为主要依据,以此实现加热炉的修炉处理。加热炉燃烧控制系统模块结构的关联如图1所示[2]。

图1 加热炉燃烧控制系统模块结构关联图

2 加热炉燃烧控制系统应用功能程序接口设计

2.1 FACC模型和应用功能程序的接口

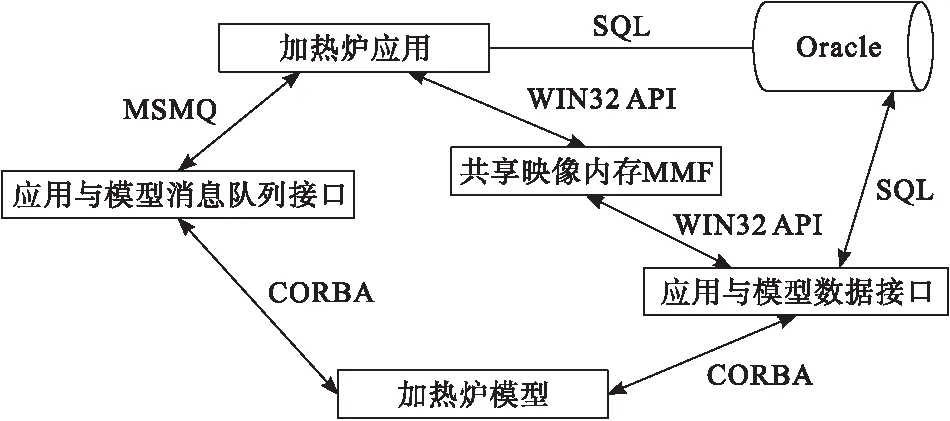

加热炉燃烧控制系统内部各个接口之间的关系具有5方面特点:①加热炉的应用功能与模型西欧阿西队列接口之间时域消息的接收与发送关系,通过应用于模型消息队列接口可实现数据类型的转换,将其转换为“CORBA”平台下的数据类型,该过程需要将程序读写进行相应的数据,以此实现数据类型的转换;②加热炉燃烧控制系统可利用应用与模型数据接口以及共享映像内存方式,将数据转换为“CORBA”平台下的数据类型,并对数据进行读取和发送;③为实现加热炉燃烧控制系统运算速度的提高,可通过共享内存的方式实现系统模型与应用程序之间数据的存取;④对系统程序结构进行设计时,应充分考虑操作人员的修正,并采用同步数据结构对模型及应用程序完成设计,该方式可使操作人员在板坯的实际生产过程中,通过HMI直接完成相关数据的设定与修改;⑤为保证板坯在生产过程中的可追溯性,采用Oracle数据库实现质量数据的保存,有利于提高加热炉燃烧控制系统的控制精度。FACC模型和应用功能程序的接口如图2所示[3]。

图2 FACC模型和应用功能程序的接口示意图

2.2 FACC模型与其他模块的接口关系

本研究为保证加热炉燃烧控制系统的稳定性,在系统外部接入加热炉应用系统和加热炉电气与仪表系统。加热炉燃烧控制系统内部包含功能模块系统及轧机等设备,通过外接系统与内部设备的共同作用,有利于提高加热炉燃烧控制系统的控制精度。其中加热炉应用系统可对加热炉内板料的位置进行跟踪,并将数据上传至加热炉燃烧控制系统,由系统对接收的数据进行计算,计算结果返回至加热炉应用系统。厚板在系统中主负责将PDI数据上传至FACC模型。操作工可实现加热炉燃烧控制系统计算结果的修正,有利于保证系统内参数的正确性。加热炉电气与仪表系统可对炉内温度和流量的数值进行计算,并将计算结果发送至加热炉燃烧控制系统,由加热炉燃烧控制系统对加热炉电气与仪表系统的数值进行设定[4]。

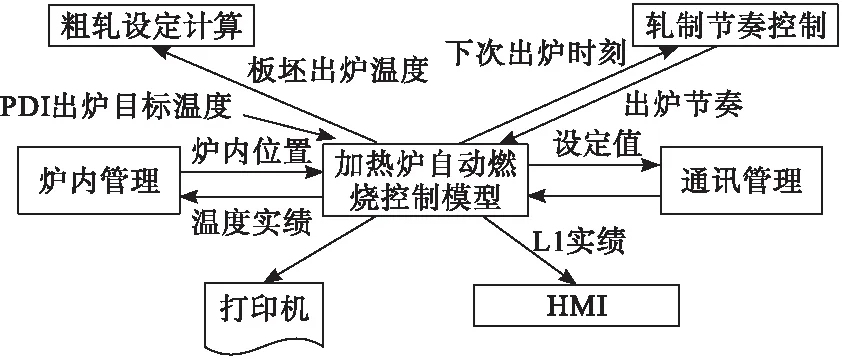

3 加热炉燃烧控制系统数学模型

FACC模型为整个系统的核心,可将板坯的钢种、规格、加热炉内分布情况、加热情况等作为主要依据,以此计算出加热炉各燃烧阶段的温度值,根据温度计算结果完成加热温度的设定,有利于精准控制加热炉,使加热炉达到最佳的燃烧状态。加热炉燃烧控制系统数学模型关联图如图3所示[5]。

图3 加热炉燃烧控制系统数学模型关联图

本研究设计FACC模型的主要目的为:通过FACC模型对板料的出炉时间进行控制,以此保证板坯在出炉时可达到系统设定的温度,并适应轧线的节奏控制要求,将燃料使用情况控制在最低。

3.1 板坯数据信息的建立

将板坯装入加热炉时,需要对板坯的数据信息进行建立,板坯的数据信息包括基本数据、热工模型温度结点计算等。加热炉燃烧控制系统采用热工模型计算板坯的温度分布时,应在板坯进入加热炉之前完成板坯基本数据的获取,只有在加热炉燃烧控制系统确定能表征整块板坯温度分布情况温度结点的情况下,方可实现板坯温度分布的精准计算。板坯装炉温度分布的计算过程为:将板坯装入至进料辊道,通过对板坯表面的温度进行推算,即可得到板坯各层结构的实际温度,结合板坯在上料辊道上的停留时间,即可计算出板坯装炉温度的分布情况[6]。

3.2 板坯温度计算热工模型

板坯温度的计算实际上是一种在线计算,该过程需要利用二元有限差分模型。采用热工模型实现板坯温度的计算时,可精准地计算出加热炉内每块板坯的温度分布情况,该模型可说明炉内的辐射、对流、热交换等情况。在计算板坯温度过程中,应将水梁遮蔽对计算结果的影响考虑在内,并对板坯的黑印点进行专门的计算。

3.3 加热炉炉温设定值管理

本研究对加热炉炉温的数值进行设定的主要目的是:通过设定加热炉的温度,有利于精准控制加热炉在燃烧控制阶段的温度设定值,使加热炉燃烧控制系统数学模型可实时控制板坯到达控制段的末端,将板坯加热至理想温度。对板坯进行温度控制过程中,可将软件的周期设定为半分钟,每半分钟进行一次板坯温度的计算。根据加热炉燃烧控制系统数学模型设定的板坯在炉时间,使板坯运输至系统各个燃烧阶段时,均可计算各阶段的出口温度,将该数值与系统的预期数值进行比较,即可计算出加热炉各个阶段的温度设定值。

3.4 延迟策略

为使加热炉燃烧控制系统可在延时结束时迅速恢复至正常生产状态,需要将加热炉燃烧控制系统对燃料的消耗降至最低,该方式有利于防止系统出现过烧或者加热质量降低的情况。在加热炉燃烧控制系统实行延时策略时,应在轧机不要钢的时刻起实行该策略。通过加热炉燃烧控制系统数学模型可实现非计划性延时的自动检测。操作者可通过人机界面或者计算机的通讯输入,以此实现计划性延时时间的控制,同时操作者可随时延长或者取消延时的时间[7]。

4 加热炉燃烧控制系统数学模型优化与改进

由于厚板的加热模式较多,使板坯厚度、规格、钢种在加热过程中可产生多个种类,本研究为及时应对厚板在生产情况下产生的问题,需要对FACC模型进行优化。在FACC模型调试过程中,应从实际生产需要出发,必要时需对原设计模型的功能进行扩展,并对模型的参数进行调整、优化。

4.1 模型功能的优化

为保证L2可实时接收板坯出炉的实绩数据,需要对内存共享数据文件MMF的读取时序进行修改。通过完善L2的电文处理逻辑,有利于提升L2的接收功能,便于L2及时进行道次计划的预计算。热装温度可对加热炉产生一定影响,本研究为有效避免热装温度对加热炉产生的影响,在入炉处理模块程序中实现入炉板坯温度的修改,并在生产管理程序中增加出炉温度的命中率和煤气流量统计的程序模块。为提高加热炉燃烧控制系统数学模型的预测精度,利用离散事件的仿真原理完成本批剩余在炉时间的预测。将L2轧制节奏模型的MIPA模块程序结构作为依据,以此实现加热炉数学模型剩余在炉时间发送程序、时序的修改。为使加热炉燃烧控制系统数学模型满足轧制的节奏,在设计控制程序时,应不断增加板坯在炉时间的最小值,有利于操作者结合加热炉的加热工艺制度,对加热炉的最少在炉时间进行设定与修改[8]。

对加热炉燃烧控制系统数学模型进行优化时,应充分考虑跟踪程序模块中不同炉列抽钢的时间差,计算出板坯在出炉列到达除鳞箱处所需要的时间,将最终的计算结果作为主要依据,以此实现对出炉节奏的计算。对加热炉燃烧控制系统数学模型的操作画面进行优化时,需要增加编制B炉跟踪程序和出炉顺序管理程序,通过该程序保证车底炉板坯的正常抽出功能。除此之外,应不断完善与修改加热炉燃烧控制系统数学模型的剩余在炉时间、出炉节奏等功能。

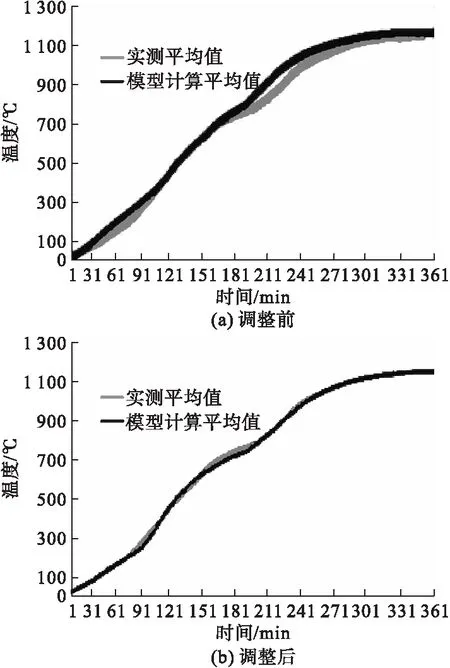

4.2 模型参数的优化

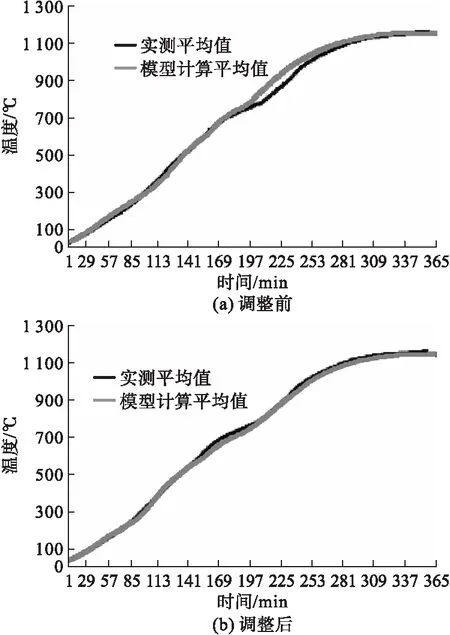

本研究对加热炉燃烧控制系统数学模型的参数进行优化时,将加热炉对厚板的实际生产情况作为主要依据,建立理论、现场试验相结合的技术路线,以此实现对加热炉燃烧控制系统数学模型加热情况的测试,并积极开展板坯加热温度分布的测试。通过建立热吸收率离线仿真模型和软件,有利于完善加热炉燃烧控制系统数学模型的参数。将加热炉燃烧控制系统数学模型置于非正常生产条件下,在此基础上建立模型休炉优化温度制度。非水印点和水印点平均温度模型计算值与实测数据比较如图4、图5所示[9]。

图4 非水印点平均温度模型计算值与实测数据比较

图5 水印点平均温度模型计算值与实测数据比较

通过对加热炉燃烧控制系统数学模型进行实验验证,有利于提高数学模型的控制精度。该模型的优化结果显示,加热炉燃烧控制系统数学模型的出炉温度与实际测量温度之间的偏差值小于10 K,符合系统设计要求。

5 结 语

本研究为满足轧线生产的实际需求,将厚板生产工艺作为主要研究对象,并设计出厚板加热炉自动燃烧控制系统。通过该系统可控制加热炉内部板坯按照轧线轧制节奏移动,使其移动到板坯的出炉位置,有利于最大限度地降低能量消耗。为保证加热炉燃烧控制系统的稳定性,在系统外部接入加热炉应用系统和加热炉电气与仪表系统。通过对系统进行实验验证,其计算结果显示,该系统符合设计要求。