连铸圆坯表面质量缺陷成因分析与改善研究

2022-09-26李波毅李小芳

方 炜,李波毅,李小芳

(新余钢铁股份有限公司, 江西 新余 338001)

连铸过程作为协调以转炉炼钢和电炉炼钢为主的钢水生产环节和后续轧钢工艺的中间环节,是钢水凝固成型的主要工艺流程,占比95%以上的钢产量。其具有生产工序简洁、过程易于控制、能量消耗低、铸坯质量高和产品结构多样化的特点,可显著提高生产效率和金属收得率,在钢铁生产中扮演着重要角色。然而连铸结晶过程波动较大,钢水冷却凝固传热规律未能掌握,夹杂物和表面氧化难以清除和控制,受现场设备状况、操作技术水平影响较大。连铸结晶过程质量管控和成型工艺直接影响后续钢产品的产量和质量,是钢铁生产者持续关注的重要命题[1-5]。

现阶段已有诸多学者对连铸过程的铸坯质量影响因素展开了大量的研究工作。王伟[6]研究了保护渣成分对钛铁素体不锈钢连铸过程铸坯表面裂纹的影响,发现TiO2含量增加会显著影响铸坯质量。防止浇筑过程二次氧化可使纵裂发生率从1.5%降低至0.32%。莫嵘臻[7]分析了低反应型CaO-Al2O3型保护渣的界面反应强度和结晶相析出特性,结果表明低反应保护渣可抑制枪晶石的析出,形成稳定的渣膜传热,在结晶器与坯壳间形成良好的润滑作用,避免裂纹和漏钢。段海洋[8]通过动态时间弯曲和k近邻分类算法,可以准确分析和预测铸坯纵裂成因和异常情况。田永久[9]基于模具钢连铸坯酸洗金相检验和原位分析结果,探讨了中心偏析和中间裂纹对钢坯内部缺陷的影响。指出通过优化二次冷却工艺,提高设备控制精度,可使中心裂纹稳定在1.0级以下,显著提高铸坯质量。王璞[10]研究了电磁搅拌作用下的连铸结晶器控流模式,发现电磁搅拌可以合理控制铸流组织,调节宏观偏析分布形态,提高大方坯质量。刘启龙[11]在亚包晶钢板坯生产实践中总结得出,提高结晶器冷却水流速,稳定负滑脱时间,提高保护渣碱度,可使铸坯表面纵裂纹发生率降低到0.3%以下。渠松涛[12]阐述了连铸坯二次环冷工艺的作用和原理,建议对环冷水进行水质优化,减少水中悬浮物的产生,可以提高二次环冷工艺的效率,保证铸坯质量。

以上研究通过工业实验,算法预测,机理分析和检测验证等方法,初步探明了连铸过程铸坯质量的影响因素,并提供了切实可行的改善铸坯质量的方法,具有一定的实用价值和前瞻性。然而连铸过程实际工艺流程现场情况多变,操作制度、设备类型和钢种类型需求各不相同,因此需要在机理分析的基础上,耦合工业实验和人工经验,深入探索适合本公司的连铸过程铸坯质量优化和改进措施,为实现铸坯生产高效率和高质量发展奠定基础,助力推进构建钢铁强国。

1 现存问题与成因分析

某公司于2001年建成投产的R9m三机三流弧形连铸机使用至今已达21年,随着下游对产品质量和等级要求的不断提升,现有的铸坯质量难以满足下游市场的需求,在实际生产过程中也发现诸多问题,导致连铸圆坯存在的结疤和裂纹等表面质量问题频出,如图1所示,致使最终连铸圆坯表面质量一次合格率仅为75.6%,严重时造成连铸生产过程中断。顾客在圆坯产品使用过程中反映较多的是由此引起的外折问题,对公司产品质量和形象产生较大的不良影响。质量异议增多引起市场订单紧缩,应对和处理连铸结晶过程圆坯表面质量问题,维护正常的生产秩序和产品质量,提升顾客满意度,已成为公司亟待解决的当务之急。

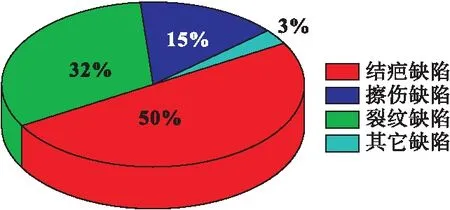

图1 连铸圆坯生产过程中存在的表面质量缺陷占比情况(2019年生产数据统计)

由图1即知,连铸圆坯存在的表面质量缺陷中,结疤缺陷和裂纹缺陷占比最大,分别为50%和32%。减少连铸圆坯表面质量存在的结疤和裂纹问题,可以极大程度改善连铸圆坯表面质量缺陷问题,提高连铸圆坯表面质量。

结合连铸圆坯生产现场的实际情况,从流程协同、设备运行和工艺操作等多方面对连铸圆坯表面质量问题进行跟踪分析,发现影响圆坯表面质量缺陷的原因主要包括下面几个部分:

(1)电炉冶炼加料控吹没有量化标准,钢水过氧化严重,烧氧产生结疤问题。精炼过程渣洗效果不好,脱氧脱硫效果不佳,导致钢水的连浇性差,最终导致圆坯的表面存在结疤缺陷和裂纹缺陷。

(2)连铸过程浸入式水口插入深度和对中的准确性不能保证,造成结晶器内水口周围钢水流场紊乱、初生坯壳厚度不均匀,导致圆坯出现结疤和裂纹缺陷。且保护渣过于单一,液渣层厚度不足,润滑传热效果差,不能满足多种圆坯的需要而引起铸坯表面产生纵裂纹。

(3)连铸结晶器设备使用年限过长,老化严重,存在参数设计不合理,局部区域密封不严,易渗漏等问题,且负滑脱时间达不到最佳值,振幅偏大,振痕不均匀,最终造成结疤和裂纹的产生。同时二冷水自动化程度不够,流量、压力波动大,造成连铸圆坯冷却不均匀而引起连铸圆坯表面出现裂纹。

连铸圆坯的生产过程是一个多工序,多工种,多操作相互协调的技术流程,并伴随着多种物料和能源的消耗。中间任一环节或任一物料的波动都会对最终的连铸圆坯产品质量造成一定程度的影响。为了最终获得合格的连铸圆坯,需要从源头和过程的角度出发,探寻连铸圆坯生产过程中存在的结疤缺陷和裂纹缺陷改善措施,提升连铸圆坯表面质量。

2 连铸圆坯表面质量改善举措

基于以上对于连铸圆坯生产过程存在的表面质量缺陷问题和成因分析,结合现有的连铸工艺流程运行情况和相关设备布置特点,本文提出通过提升钢水质量,优化连铸过程和改进连铸设备三个方面的优化举措,对本厂的电弧炉炼钢-炉外精炼-连铸(EAF-LF-CC)的全流程进行优化和改良,以期从根源上降低连铸圆坯表面存在的结疤和裂纹缺陷问题发生率,进而提高连铸圆坯表面质量。

2.1 钢水质量提升研究

电弧炉炼钢(EAF)过程是生产温度和化学成分合格的钢水的首要环节,也是最终的决定连铸圆坯产品质量好坏的可以进行追溯的开始环节。采取优化措施之前,电弧炉吹炼过程存在随意性较大,氧枪枪位控制不到位,钢水喷溅严重等不利情况,钢水成分和温度差异大,造成钢水过氧化严重。结合连铸现场的炉长实际供氧、加料信息,绘制供氧、加料曲线,构建电弧炉冶炼过程标准化操作模式。基于电弧炉炼钢不同冶炼时期的特点,在电弧炉冶炼的不同时期分批次均匀加入所需物料,并以此为标准,统一和规范炉长的操作,不断推进操作工艺标准化执行。

采用电弧炉标准化操作后,表1统计了同一钢种的钢水流动性优化操作前的30炉钢与优化后的30炉钢的平均终点成分数据。在终点碳合格的前提下,吹氧过程也更加均匀和高效,可明显降低钢水过氧化和钢水中氧性夹杂物在水口的聚集情况,提高钢水流动性,降低因烧氧造成的结疤现象。

表1 电弧炉炼钢标准化操作前后的钢水平均终点成分数据

电弧炉冶炼过程结束之后,所获得的钢水需要经过炉外精炼(LF),进一步去除杂质元素,提升钢水质量,并最终达到满足连铸结晶器浇注的要求。采取优化措施之前,精炼炉下料管倾斜角度为34°,存在渣料下降速度慢,下料口渣料堆积等问题,导致渣料熔化不完全,渣洗效果差,钢水纯净度降低。通过现场测量和多炉次实践,将下料管角度调整为38°,且落料点往氩气孔和钢流冲击处旋转。操作后下料管下料速度和系列操作都可以满足实际需求,较之前的不利状况有较大的改善,最终加快渣料熔化速度和效率,从而加速炉内钢液的流动性,获取最佳的渣洗效果。

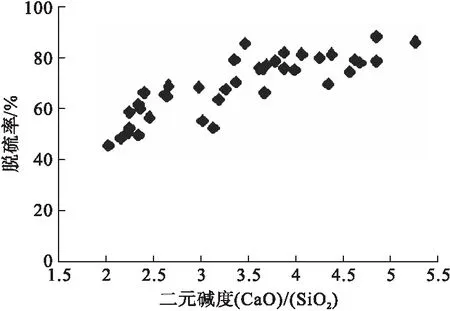

精炼渣系组成直接影响化渣速度、吸附夹杂和脱除杂质元素的效果,最终影响钢水质量。采取优化措施之前的终渣样碱度只有1.8~2.3,脱硫效果差,钢水纯净度低。通过将每炉出钢渣洗料由400 kg石灰+150 kg精炼渣+80 kg萤石替换为500 kg石灰+80 kg高铝矾土,使炉渣碱度增加到4左右,保证炉渣的脱硫效果,加快化渣速度,增加钢水流动性,改善冶炼效果,做到“精品”白渣冶炼。优化后的终渣渣系组成和脱硫效果分别如表2和图2所示,终渣中FeO含量降低58%,钢包渣氧化性降低,吸附钢种夹杂物的能力明显提高,降低因钢水流动性问题引起结晶器内液面波动带来的圆坯表面质量问题。

表2 高铝矾土部分替代石灰和萤石的造渣效果前后对比 %

图2 脱硫率随精炼渣碱度的变化关系

2.2 连铸过程优化研究

连铸浸入水口插入深度和对中位置直接影响铸坯质量,插入深度太浅或太深,均容易造成液面波动大卷渣结疤漏钢和铸坯表面黏结结疤缺陷,且对中位置不符合工艺要求,生产出来的圆坯容易产生裂纹缺陷。为解决原有操作方式在技术要求的插入深度80~120 mm经常发生偏差和水口对中过度依赖人工经验,缺乏辅助工具等问题,设计并制作浸入式水口插入深度在线测量装置和对中装置,如图3和图4所示。针对圆坯设计碗型(碗口角度150°)浸入式水口对中装置和插入深度在线测量装置,制作固定环形宽度为结晶器腔体直径与水口外径差值的一半的挡片,取挡片一半插入结晶器内即可使水口被标准推到对中位置,同时制作测量工具,多次更换测量小管,依据水口总长度减去水口上沿和钢水接触位置的高度差判断水口插入深度。使用浸入式水口插入深度在线测量装置和对中装置后,浸入水口的插入深度合格率达到了98%以上,水口对中合格率达到100%,铸坯结疤发生的概率降低50%。

图4 连铸浸入式水口对中装置结构

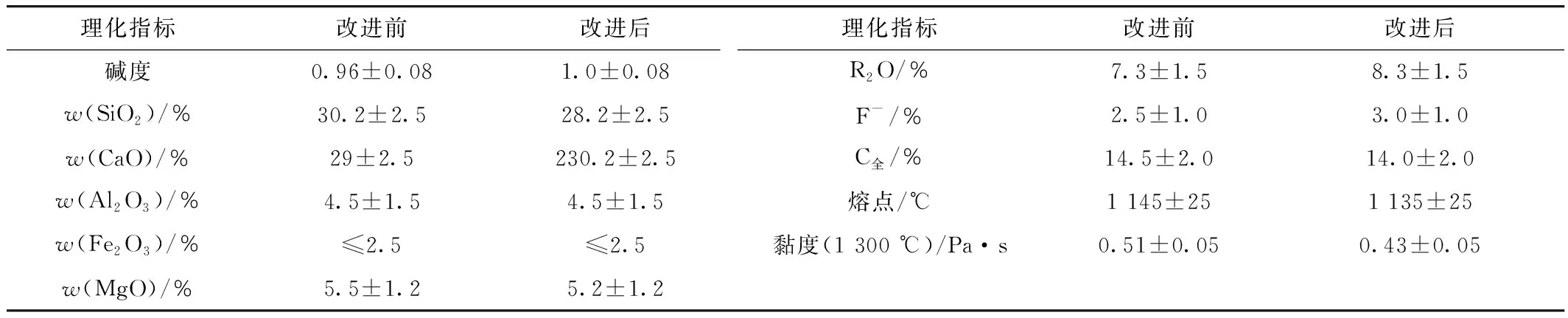

连铸过程保护渣主要具有绝热保温、防止钢液二次氧化、吸收上浮夹杂物、润滑作用、控制传热等主要功能,优化保护渣有助于降低圆坯表面纵裂纹的发生。通过统计本厂的易产生纵裂纹的27SiMn钢种的保护渣用量,发现保护渣吨钢消耗量不足,对27SiMn钢种浇筑过程进行液渣层测量,首炉浇过程中,开浇时液渣层的厚度为7~8 mm,浇注1 h后液渣层厚度明显减薄,仅为5~8 mm,结晶器内保护渣的消耗量随着浇注时间的延长而减少,液渣层厚度逐渐降低。通过适当减低保护渣黏度,熔点,增加渣膜流动性,提高消耗量加快熔化速度,同时提高保护渣碱度,控制传热,降低SiO2含量,降低钢液与保护渣的反应强度,将改进前后的各项指标进行了对比,对比结果如表3所示。改进后的27SiMn钢种首炉浇注过程中,开浇时液渣层的厚度为7~8 mm,浇注1 h后液渣层厚度无明显变化。整个浇注过程保护渣液渣层厚度比较稳定,中间未出现换渣情况,渣耗稳定在0.36 kg/t,整个浇注过程比较顺利,铸坯裂纹发生几率明显降低。

表3 连铸保护渣的物理化学性能改进前后参数对比(27SiMn钢种)

2.3 连铸设备改进研究

连铸结晶器与坯壳的相对运动过程中有一段负滑脱时间,期间坯壳受应力作用可防止坯壳断裂造成漏钢,但负滑脱时间过长,振痕处坯壳夹渣结疤越严重,坯壳强度降低而不利于脱模,进而增加漏钢概率。连铸结晶器的负滑脱时间一般位于0.1~0.25 s,最佳负滑动时间为 0.1 s左右。而本厂的连铸坯拉速区间为0.8~2.7 m/min,目前半板簧机械振动结构的振动频率设计能力为50~250次/min,不能满足最佳负滑动时间所需的频率为350~400次/min和振幅为3 mm的要求。通过改进振动装置,采用无干扰复式全板簧振动结构,按照工艺要求通过对RAM优化函数各个变量取值,使振动波形保持精确的频率、振幅、负滑脱时间、正滑脱时间、及波形偏斜率等,将振动频率提高到50~400次/min,使过程偏摆由优化前的小于0.2mm降低到小于0.1mm,减轻铸坯表面振痕,有效改善偏摆,降低表面结疤缺陷的产生,如表4所示。

表4 结晶器振动装置改进前后参数对比

同时,通过托坯辊采用滚动轴承支承,托辊及轴承座通水冷却,轴承配自动油气润滑,有效改进之前的轴与耐磨轴套配合对接存在的对弧精度差,易卡死,磨损严重等缺点,解决经常换辊导致的劳动强度大和生产被动等不利状况,降低圆坯表面擦伤缺陷的发生。通过升级加渣方式,采用Roman自动加渣装置对加渣量进行精准控制,稳定保护渣的厚度为10~15 mm,解决先前人工手动加渣带来的保护渣厚度不均,保温效果较差、钢液温度分布不均匀等问题,有效缓解由此带来的夹渣,钢水凝固偏析,非金属夹杂上浮聚集产生结疤缺陷等连铸圆坯表面质量问题。

针对改进之前的二冷配水工艺采用的人工静态控制存在的响应时间长,控制精度低,铸坯冷却效果差等缺点,通过采用S7-300PLC系统、Wincc监控画面和模糊PID控制方式,可以迅速对冷却水温度变化作出反应,并实时根据现场铸坯冷却需求及时调整冷却水流量。同时将喷淋装置数量及所对应的铸坯型号由3流(Φ140、Φ150、Φ160 mm、150 mm×150 mm、160 mm×160 mm 共用);3流(Φ180、Φ200、Φ220 mm共用);3流(210 mm×280 mm);3流(250 mm×250 mm )改进为3流(Φ140、Φ150、Φ160 mm共用);3流(Φ180、Φ200、Φ220 mm共用);3流(150 mm×150 mm、160 mm×160 mm共用);3流(210 mm×280 mm);3流(250 mm×250 mm ),小断面圆坯采用独立的喷淋,保证圆坯均匀冷却。改进后的二冷动态配水系统允许对配水管路的流量、压力和温度等参数进行自学习修正,实现人机界面的交互运行和协同控制,将配水工艺控制精度由85%提升至99.50%以上,满足铸坯冷却的相关需求,更有效地预防铸坯因冷却不均匀而产生的表面质量问题。

3 连铸圆坯表面质量改善效果

通过上述的钢水质量提升、连铸过程优化和连铸设备改进系列举措,有效缓解了连铸圆坯生产过程中存在的结疤缺陷和裂纹缺陷发生率。其中电弧炉冶炼采用标准化操作之后,终点碳合格率由85.64%提高至96.43%,终点碳氧积由0.003 5下降到0.002 2,吨钢石灰消耗由38.42 kg下降到34.43 kg,渣中FeO含量由28.69%下降到22.35%,平均残锰含量由0.043增加到0.079。通过上述三个方面的优化举措,由此带来的低倍缺陷≤1.0级合格率由86.81%增加到97.67%,夹杂物≤1.5级合格率由84.36%增加至98.22%。最终连铸圆坯表面质量一次合格率由75.6%增加到97.3%,连铸溢漏比由0.56%下降到0.23%。连铸圆坯表面质量的大幅提升使得公司的正常连铸生产秩序和产品质量得以较好的维持。

4 结 论

本文针对江西新旭特殊材料有限公司连铸实际生产工艺过程中连铸圆坯表面质量存在的结疤和裂纹问题,提出以钢水质量提升研究、连铸过程优化研究、连铸设备改进研究为主要内容的连铸圆坯表面质量提升举措,主要结论如下:

(1)通过推进电弧炉炼钢标准化操作降低氧耗,提高钢水流动性,使钢中氧含量下降45%。同时提出将下料管的倾斜角度由34°增加至38°,出钢渣洗料由400 kg石灰+150 kg精炼渣+80 kg萤石改变为500 kg石灰+80 kg高铝矾土,的优化举措,降低因钢水流动性不足和烧氧带来的圆坯表面结疤缺陷。

(2)设计新型的连铸过程浸入式水口插入深度在线测量装置和浸入式水口对中装置,确保水口插入深度和对中准确度分别为98%以上和100%,降低铸坯结疤发生几率50%。稳定保护渣的液渣层消耗(0.36 kg/t)、渣膜的厚度(7~8 mm)和稳定性(浇注1 h无变化),解决圆坯表面存在纵裂纹的问题。

(3)采用无干扰复式全板簧振动结构,振动频率提高到50~400次/min,将过程偏摆由0.2 mm降低到0.1 mm以下,降低冲击载荷,降低结疤的产生。通过采用S7-300PLC系统、Wincc监控画面和模糊PID调节方式代替人工静态控制,将配水工艺控制精度由85%提升至99.50%以上,满足铸坯冷却的相关需求,提高最终连铸坯的质量。

(4)通过对上述子项的研究和优化改进,使连铸圆坯表面质量一次合格率从75.6%提高到97.4%,累计降低修磨量4.746万t,为连铸过程绿色化生产和智能化控制奠定基础。