矿用湿式除尘器喷雾优化及降噪研究

2022-09-26邓有凡

邓有凡

(中煤科工集团重庆研究院有限公司,重庆 400037)

煤矿综掘工作面在掘进过程中,粉尘质量浓度可高达3 000 mg/m3[1-3],若不采取防降尘措施,会严重威胁矿工的职业健康。除尘器抽尘净化是综掘工作面降尘技术中较为高效的措施,而矿用湿式除尘器是除尘器抽尘净化的核心装备[4-5],其除尘效率、脱水效率、噪声、外形尺寸等性能参数影响着综掘工作面的降尘效率。因此,对除尘器性能展开优化研究,是提升矿工职业健康安全保障的途径之一,具有重要的意义。

KCS-180D矿用湿式过滤除尘器是早期研发的用于煤矿综掘工作面的湿式系列除尘器之一,在处理风量180 m3/min时,总粉尘除尘效率达95.1%、呼吸性粉尘除尘效率达87.2%,整机噪声106.4 dB(A)。随着综掘工作面机械化程度的不断提高,掘进速度越来越快,粉尘浓度也不断升高,除尘器原有性能已不能满足降尘需求,且噪声超标严重,因此亟待优化。

湿式过滤除尘器主要由喷雾单元、动力单元、过滤单元、脱水单元、消声单元等组成,笔者此前已对该型湿式除尘器的过滤单元、脱水单元等相关参数展开了研究[6],并得到了过滤单元与脱水单元的较优参数。在此基础上,继续针对喷雾单元优化和动力单元降噪开展研究。

1 喷雾单元优化研究

湿式过滤除尘器主要通过喷雾捕捉粉尘、拦截尘水混合物、除雾脱水。其除尘原理是先依靠水作为除尘介质将粉尘吸纳融入形成尘水混合物,再通过过滤单元形成的水幕二次拦截粉尘和尘水混合物,最后通过除雾器除雾脱水(水雾中含有少量粉尘)达到高效除尘的目的。因此喷雾单元是除尘工艺首要环节,也是提高除尘效率的关键环节之一。

1.1 现状分析

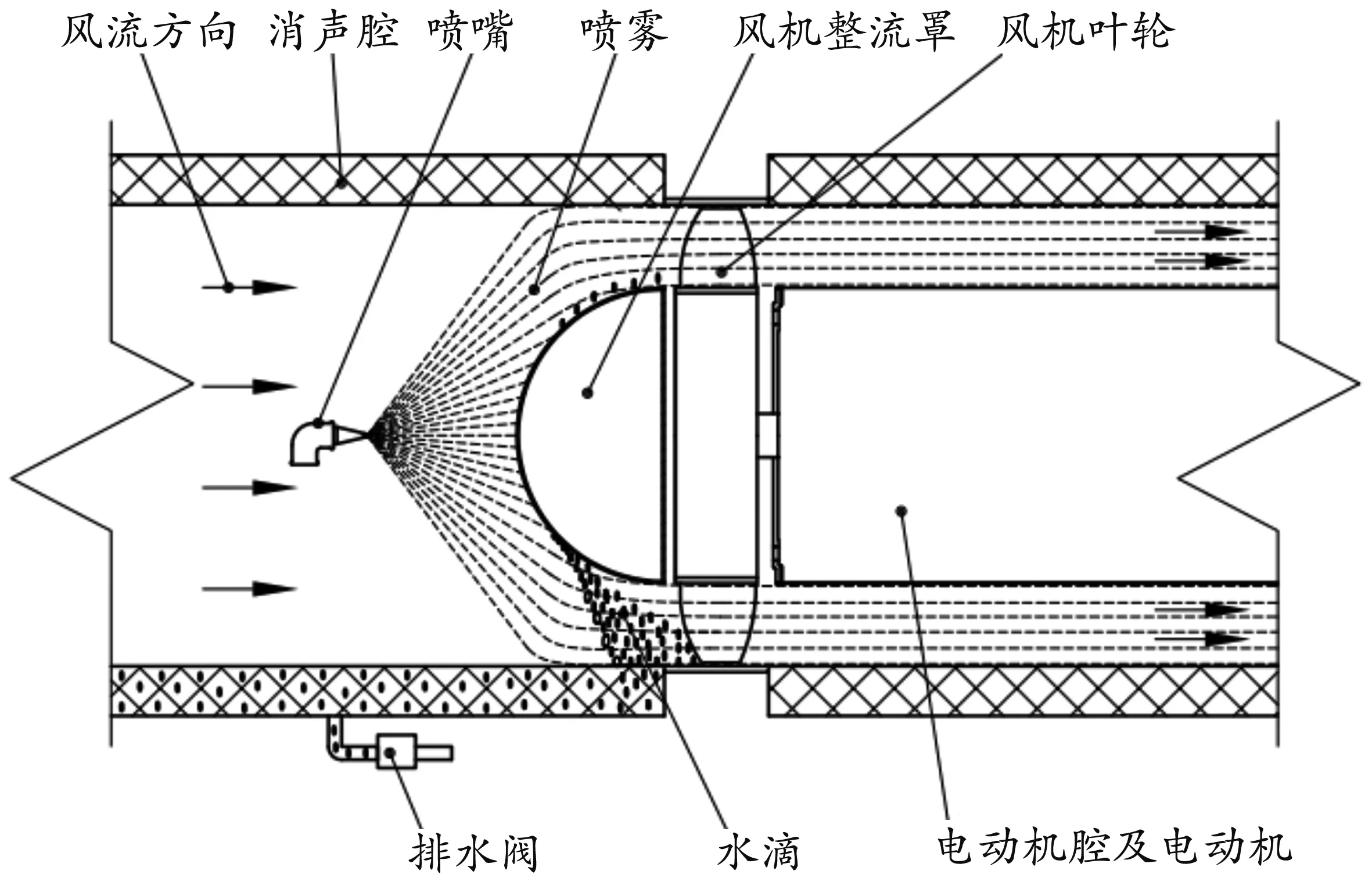

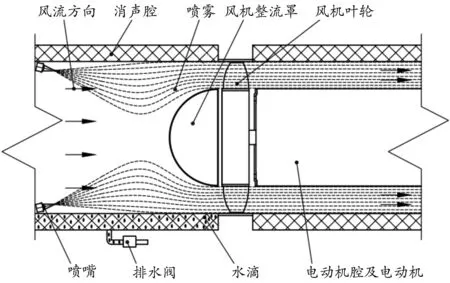

传统的除尘器喷雾单元的风机前端顺风喷雾结构如图1所示。在风机前端采用螺旋喷嘴顺风喷雾,湿式除尘工艺中雾粒粒径越小越有利于捕捉粉尘,而螺旋喷嘴雾滴粒径较大(呈水幕状),不能直接与含尘气流充分混合接触,雾粒与粉尘的接触面积较小,直接捕捉粉尘的效率有限;喷嘴位于除尘器进风口中心,其结构形式使喷嘴喷出的中心部分水雾直接撞击风机整流罩,撞击后汇聚形成的水流大部分流入风机前端的消声器底部,通过排水阀排出,导致参与捕尘的雾粒或水量减少,致使在液气比受限的情况下捕尘效率降低。

图1 传统的除尘器风机前端喷雾结构

1.2 喷雾方式确定

喷雾方式主要指喷雾结构相对于风机的布置位置、喷雾方向相对于风流的方向。湿式过滤除尘器主要采用的喷雾方式有风机前端顺喷、风机前端逆喷、风机后端顺喷、风机后端逆喷。在不同的喷雾方式和耗水量情况下,系统阻力和除尘效率也不尽相同。

分析发现,当喷雾单元位于风机前端、过滤单元位于风机后端时,喷雾雾粒与粉尘在有限条件下有更多的接触时间与接触空间;同时雾粒通过风机叶轮的高速旋转搅拌后,雾粒粒径变小,雾粒的表面积得到增大,有利于雾粒捕捉粉尘,可有效提高除尘效率。

最新研究成果表明[7-9]:湿式过滤除尘器前端喷雾是提高除尘效率的关键,除尘器不同喷雾方式的除尘效率与液气比的关系曲线如图2所示。可以看出,在同等条件下除尘器前端喷雾的除尘效率优于后端喷雾,而除尘器前端顺喷与逆喷的除尘效率随着液气比的变化趋势基本接近。

P1—风机前端顺喷;P2—风机前端逆喷;P3—风机后端顺喷;P4—风机后端逆喷。图2 除尘效率与喷雾方式关系曲线

验证试验发现,在KCS-180D矿用湿式过滤除尘器中,风机前端采用顺风喷雾与逆风喷雾在液气比为0.06 L/m3条件下,除尘效率基本相同,但风机前端顺风喷雾比逆风喷雾阻力小约110 Pa。验证了前期分析和文献资料的观点,同时说明顺风喷雾具有一定的风流引射作用,降低了系统阻力。

因此,KCS-180D矿用湿式过滤除尘器的喷雾方式在优化设计时仍采用风机前端顺风喷雾的布置形式。

1.3 喷雾雾粒的运动轨迹模型

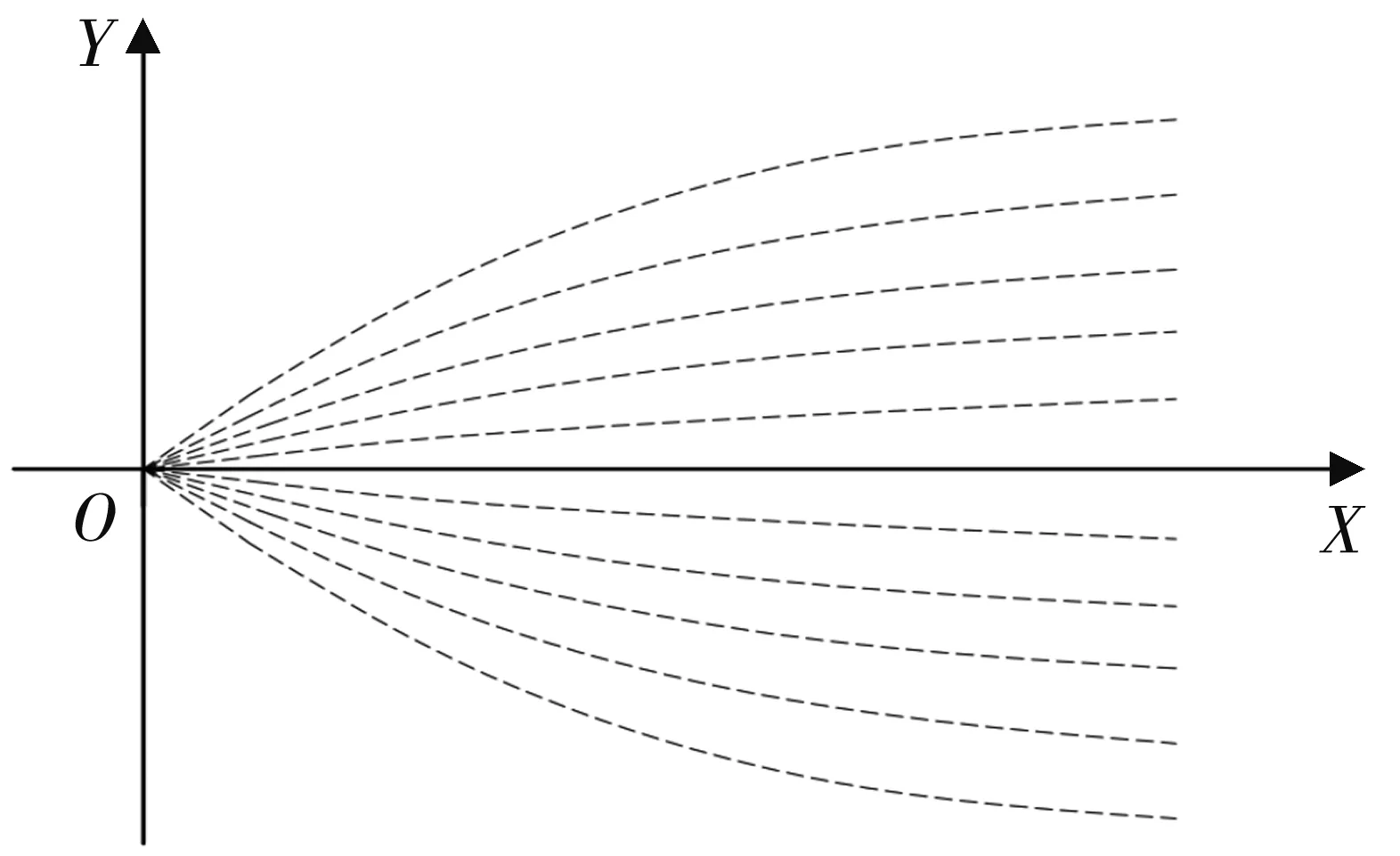

为减少雾粒与风机整流罩撞击,对雾粒的运动轨迹展开了研究。雾粒在从喷嘴喷出后,主要受到风流的拖拽力、空气浮力和自身重力的影响[10-12]。若以喷嘴出口为原点、水平线为X轴(风流运动方向为X轴正向)、垂直方向为Y轴,则顺风喷雾雾粒运动轨迹示意图如图3所示。

图3 顺风喷雾雾粒运动轨迹示意图

巫亮等[13]对逆向喷雾雾粒运动轨迹展开了研究,并建立了逆向喷雾雾粒运动轨迹模型及公式,该模型公式适用于风流的方向沿X轴水平运动条件下的雾粒运动轨迹的计算。考虑到除尘器的风流在接近风机整流罩时,风流方向会发生变化,形成斜向的在X轴、Y轴分别有分量的风速,在逆向喷雾雾粒运动轨迹模型及公式的基础上,推算出了在X—Y二维平面中的顺风喷雾雾粒运动轨迹微分方程,见式(1):

(1)

式中:x为雾粒在X轴的位移量;ys为原点以上的雾粒在Y轴的位移量;yx为原点以下的雾粒在Y轴的位移量;t为时间;v为喷雾雾粒速度;v0为风流流速;θ为喷雾雾粒在喷嘴出口的喷射角度;α为风速与X轴的夹角;ρg、ρw分别为空气和水的密度;D为雾粒直径;CD为拽力系数;g为重力加速度。

拽力系数CD值可采用Park公式计算[14],如式(2)、式(3)所示:

当Re≤1 000时:

CD=(24/Re)(1+0.15Re0.687)

(2)

当Re>1 000时:

(3)

式中Re为雷诺数,主要受雾粒运动的黏性系数μ、雾粒速度v和雾粒直径D的影响,Re=vD/μ。

联合式(1)~(3),可对顺风喷雾的运动轨迹进行求解计算。

1.4 喷嘴与喷雾结构改进设计

基于对喷雾单元的现状分析,以减少雾滴撞击风机整流罩、提高雾滴捕尘效率为目的,基于顺风喷雾雾粒轨迹模型,设计了新型环形喷雾结构(如图4所示),并根据喷嘴喷雾张角、喷射速度,选用了雾化效果较好的G-0型实心锥形喷嘴,其在供水压力2 MPa条件下,喷雾流量为2.2 L/min,喷雾张角为35°,雾粒中位径为101 μm,形成了刚好覆盖叶轮的圆环状喷雾断面。

图4 环形喷雾结构

1.5 优化前后对比试验及结果分析

为了解传统和环形2种喷雾结构的除尘效率差异,在相同使用条件下进行了2种喷雾结构的总粉尘与呼吸性粉尘除尘效率对比试验,试验结果如表1所示。

表1 不同喷雾结构除尘效率对比试验结果

由表1可知,在喷雾压力、处理风量相同(试验中逆向调整略有差异)条件下,环形喷雾结构喷雾流量为11.03 L/min、传统喷雾结构喷雾流量为12.40 L/min,环形喷雾结构比传统喷雾结构总粉尘除尘效率提高了4%、达到99.1%,呼吸性粉尘除尘效率提高了8%、达到了95.2%。

试验结果表明:传统喷雾结构在液气比(即喷雾流量与风量比值)较高的条件下,总粉尘及呼吸性粉尘除尘效率均比环形喷雾结构低,仅在风机前端使用传统喷雾结构难以达到理想的除尘效率,而使用环形喷雾结构则可以实现;除尘效率受到喷嘴雾化效果影响,即G-0型喷嘴比螺旋喷嘴喷出的雾粒粒径小,同时环形喷雾结构减少了雾粒与风机整流罩的碰撞,降低了雾粒损耗,因而捕尘效率更高。

综上所述,除尘器优化设计时采用前端顺风环形喷雾结构搭配G-0型喷嘴作为除尘器喷雾单元。

2 降噪优化研究

噪声是矿用湿式除尘器主要性能参数之一,噪声过大会直接危害矿工身体健康,影响生产安全,导致除尘器不被接受或使用受限,失去除尘器净化除尘的本质意义,并且MT/T 159—2019《矿用除尘器通用技术条件》也对矿用除尘器的噪声提出了指标要求。因此,对除尘器降噪是除尘器优化过程中必不可少的关键环节之一。

2.1 现状分析

矿用湿式除尘器一般采用轴流式风机作为动力单元,其噪声主要来源于风机。KCS-180D矿用湿式过滤除尘器采用自主设计制造的单级双叶轮中压轴流式风机作为动力单元,该风机配套电动机功率为11 kW、转速为2 980 r/min。该型风机噪声异常,在风量为180 m3/min时风机噪声达到为116 dB(A)左右。风机降噪主要通过声源降噪和外部降噪单元来实现,外部降噪即是在除尘器进出口设置消声器。KCS-180D矿用湿式过滤除尘器在增加消声器之后,除尘器整机噪声仍可达105 dB(A)左右。若在现有基础上再增加外部降噪设施会增大除尘器外形尺寸,影响除尘器在掘进工作面的使用推广。因此,选择声源降噪途径降低噪声,即对风机降噪。

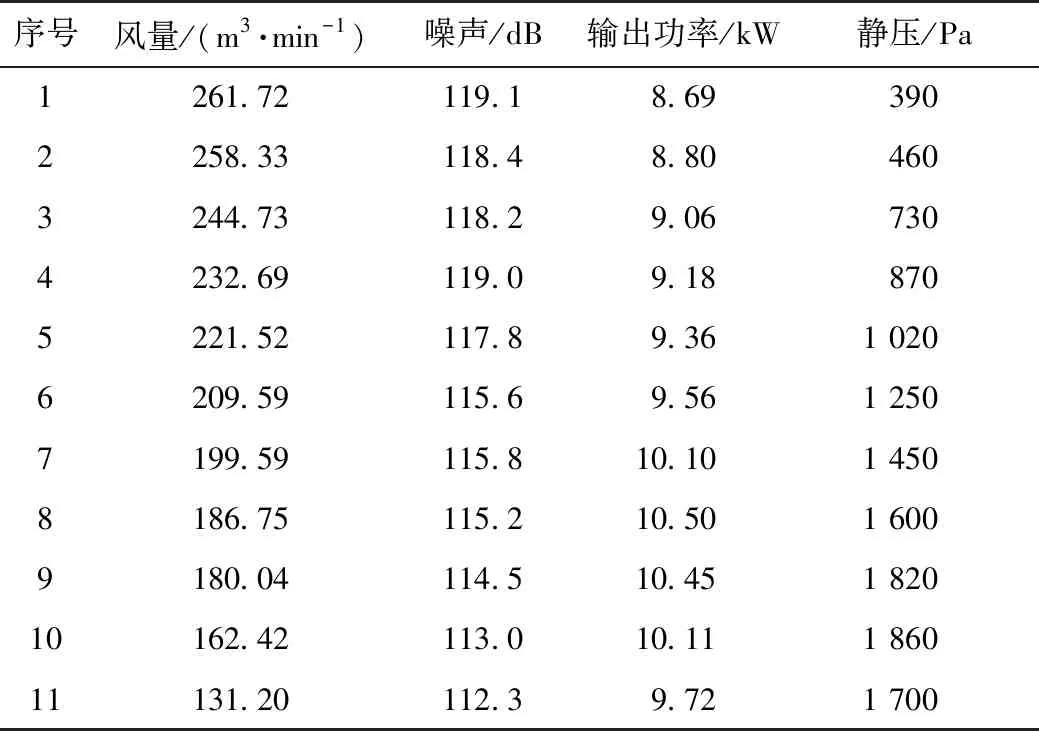

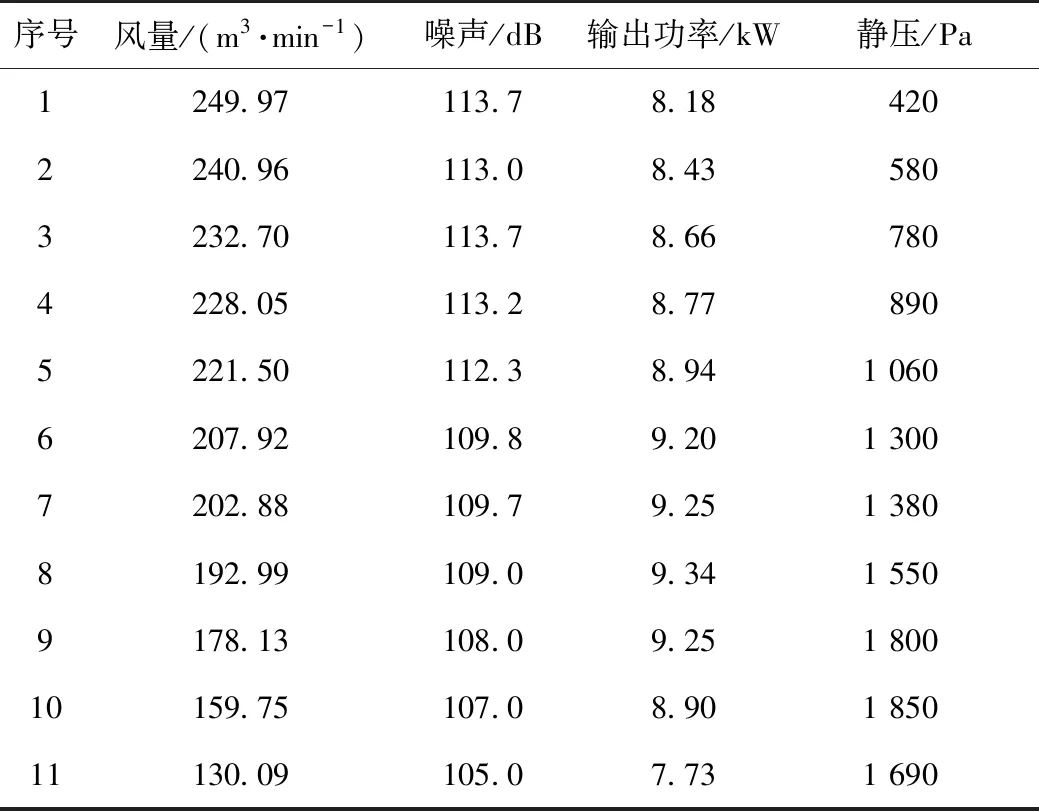

通过试验测试,原型风机的性能测试数据见表2(试验环境条件24 ℃,测试风管管径0.5 m,大气压98 100 Pa)。

表2 导叶修改前风机性能测试数据

从表2中可以看出,原型风机最高噪声达到119.1 dB(A),在实测风量180 m3/min左右时噪声为114.5 dB(A)。

2.2 风机噪声原因分析

文献研究[15-17]表明,风机噪声产生的主要原因有:叶片回转与空气产生摩擦噪声;叶片产生涡流时消耗功率产生噪声;高压风机因紊流而产生噪声,即气体在流动过程中,遇到障碍物易产生紊流,紊流与涡流虽有差异,但都会消耗功率形成噪声或较高频率的啸叫,造成风机效率损失。

在风机结构分析过程中发现,风机前后叶轮相同,前导叶均匀分布,但10片后导叶呈不均匀分布,导叶与风机径向平面夹角为69.2°,导叶与轴向形成的夹角大小各不相同,部分导叶设计时因需避开排气管而增大了夹角。电动机腔体与风机外腔体有2组散热排气管和2组支撑排气管结构,用于支撑轴流风机部件和对其内部电动机散热,而风机前导叶与散热排气管、风机后导叶与支撑排气管在风机轴向均有重叠区域,导致与散热排气管和支撑排气管相邻的导叶间气流流道比其他导叶间气流流道窄,且流道宽窄不均,使流体流场不均匀,狭窄的气体流道致使气流紊乱,导致产生高频噪声。风机导叶三维图和流场示意图如图5所示。

图5 风机导叶三维图和流场示意图

2.3 风机优化及试验

基于紊流产生异常噪声的分析,对风机导叶进行了重新布局(如图6所示),使导叶与支撑散热管间轴向重叠区域的气流流道变宽,宽度相对均匀,避免出现气体流道急速变化,进而改善气流流场来优化风机噪声。经过试验测试,导叶优化后的风机性能测试数据如表3所示(试验环境气温24 ℃,测试风管管径0.5 m,大气压97 450 Pa)。

图6 调整后的导叶布局图

表3 导叶修改后风机性能测试数据

从表2、表3可以看出,优化后的风机最高噪声为113.7 dB(A)、在实测风量为178 m3/min左右时的噪声为108.0 dB(A),风机优化后在最高风量时的噪声降低5.4 dB(A)、在风量为180 m3/min附近时的噪声降低6.5 dB(A)。

2.4 风机优化前后试验测试结果分析

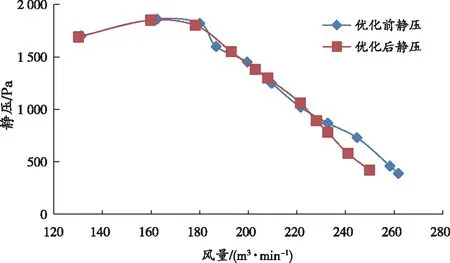

对比试验数据(见表2和表3)得到优化前后的风机静压、噪声、功率对比曲线,如图7~9所示。

图7 优化前后风机的静压对比曲线

由图7可以看出,优化前后风机的静压曲线基本重合,即优化设计基本未改变风机性能,优化前风机实测风量为180 m3/min时静压为1 820 Pa,而优化后风机实测风量在178 m3/min时静压为1 800 Pa,可以满足除尘器使用需求。

由图8可知,随着风量的增大,风机噪声也随之增大,但风机优化后比优化前噪声小5.3~7.3 dB(A)。

图8 优化前后风机的噪声对比曲线

由图9可以看出,随着风量的增大风机功率也随之变化,但优化后风机功率曲线更为平滑,相较于优化前风机功率降低0.51~1.16 kW。

图9 优化前后风机的功率对比曲线

综合分析图7~9可知,优化前后风机性能基本不变,而风机优化前噪声大、功率大,风机优化后噪声及功率都变小,说明风机优化前其一部分功率被转化为噪声,导致噪声异常升高。

通过对比试验测试证明:在保障风机性能前提下,优化风流流场、减少紊流可以有效降低风机噪声、降低功率;由于紊流等原因产生的噪声,会使风机功率增大,增大的功率被转化为噪声能量。

3 整机试验及现场应用

3.1 整机对比测试及结果分析

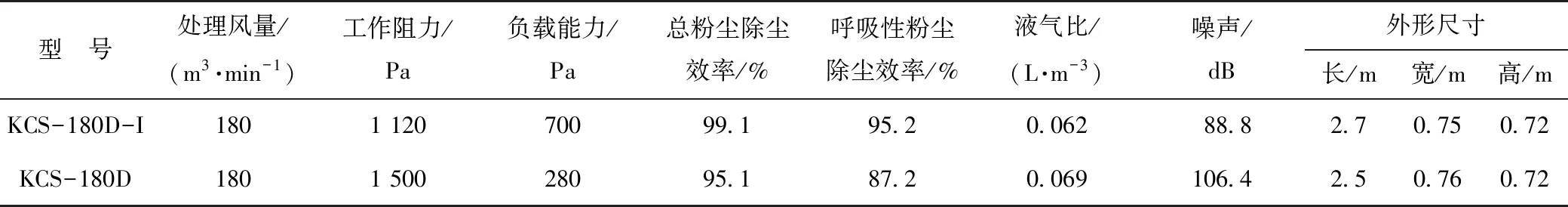

基于上述研究分析,对除尘器喷雾单元、动力单元进行优化设计,同时根据前期对过滤单元、脱水单元、消声装置的相关研究成果,采用参数最优方式对除尘器进行优化设计。为验证经过优化设计后的KCS-180D-I矿用湿式过滤除尘器的性能,根据MT/T 159—2019《矿用除尘器通用技术条件》开展了优化前后性能对比测试试验,测试结果如表4所示。

表4 除尘器优化前后性能对比测试试验数据及外形尺寸

由表4可知:优化后除尘器液气比降低了10%,总粉尘除尘效率提高了4%、呼吸性粉尘除尘效率提高了8%;优化设计未改变风机性能,除尘器工作阻力下降使整机负载能力提升了420 Pa;由于优化时略微调整了外部降噪的消声器,因此其总长度较原机型增加了0.2 m,整机噪声比原来降低了17.6 dB(A),降低了16.5%。

3.2 现场应用

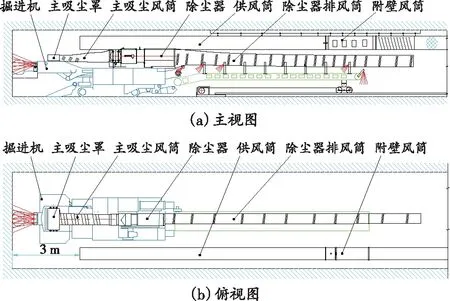

优化后的KCS-180D-I矿用湿式过滤除尘器在煤矿综掘工作面得到推广应用,为考察该型除尘器在现场的使用效果及其性能稳定性,在嘉阳煤矿进行了效果测试。

嘉阳煤矿206综掘工作面为低瓦斯工作面,巷道为宽3.07 m、高2.86 m的矩形断面。工作面供风风量为170~210 m3/min,通过ø600 mm风筒供风,采用EBZ-160型掘进机掘进作业。

除尘净化系统主要由除尘器、吸尘罩、抽尘管道、控尘装置等组成,其布置如图10所示。

图10 除尘系统布置示意图

经测试采样,在掘进过程中开启除尘系统后司机处和除尘器后方3 m处的总粉尘降尘效率达到了92.23%和93.72%。除尘系统在工作面连续运行3个月,其测试数据的波动范围在5%以内。证明除尘器抽尘净化系统性能稳定、空气净化效率较高,有效地降低了作业场所粉尘浓度。

4 结语

1)通过喷雾雾粒轨迹模型辅助计算和试验测试,确定了KCS-180D矿用湿式过滤除尘器的喷雾单元:采用除尘器前端顺风喷雾的环形喷雾结构搭配G-0型喷嘴。

2)除尘效率受喷雾雾化效果影响,雾粒粒径小、捕尘效率高;环形喷雾单元与传统喷雾单元相比,雾粒粒径较小,同时通过减少雾粒与风机整流罩的碰撞降低了雾粒损耗,因此在液气比较低的条件下除尘效率更高。

3)推导出X—Y二维平面顺风喷雾雾粒运动轨迹模型及微分方程,可适用于二维平面下的非水平风速的模拟计算。

4)通过分析和验证试验,确定了KCS-180D矿用湿式过滤除尘器配套风机噪声异常原因:流体紊流使风机功率增大,增大的功率被转化为噪声。因此,优化风机气流流场减少紊流,可有效降低声源性噪声和电动机功率。

5)优化设计后,KCS-180D-I矿用湿式过滤除尘器的总粉尘除尘效率达到99.1%、呼吸性粉尘除尘效率达到95.2%,整机噪声降低了17.6 dB(A),在实际应用中其性能稳定。