反应釜搅拌性能有限元仿真分析CFD 辅助设计应用

2022-09-26丁敬斌

丁敬斌

(中际山河科技有限责任公司,湖南 长沙 410000)

引言

大型槽罐多采用机械搅拌来强化原料与溶液的混合,使原料在溶液中充分的被混合,并促进其与化学药剂的反应,为后续工艺提供有利条件[1]。但是由于反应槽罐容积庞大,原料与溶液的混合后容量很大,搅拌混合溶液消耗的功率相应较大,搅拌轴及桨叶受力大且复杂,在传统的设计中一般靠经验设计来确定反应釜的各部位尺寸与形状,致使设计中计算并不十分准确,设备最终的实际效果也不太理想[2]。随着计算机CFD 软件的功能、算力越来越强,计算的准确性已经能够满足工程设计的需要,针对大型反应釜反应釜,利用CFD 软件模拟反应釜在工作状态下槽内溶液流场变化情况,分析介质溶液中颗粒的分布情况,并得出运行过程中桨叶随时间的受力曲线,计算出搅拌轴所受扭矩,为后续反应釜的设计提供理论上的支撑[3]。

1 仿真基本介绍

此次仿真的对象为搅拌反应釜,报告内容如下。

1.1 仿真算法

采用有限速率反应相方程为

式中,Mw,i为第i 中物质的分子量,R^i,r为表示第i 种物质在第r 个反应中所产生/分解的速率。反应发生的位置很可能在壁面连续相中。考虑以如下形式写出第r 个反应

式中,系统中的N 为化学物质的数量,v'i,r为反应物i的化学计量数,V"i,r为反应物r 中生成物i 的化学计量数,Mi为第i 种物质的符号,kf,r反应r 的正向速率常数,kb,r反应r 的逆向反应速率常数;公式(2)适用于可逆和不可逆两种反应,而对于不可逆反应,逆向速率常数忽略。反应r 中物质i 的产生/分解摩尔速度见公式(3)

式中,N 为反应r 的化学物质数目;Cj,r为反应r 中每种反应物或生成物j 的摩尔浓度;η'j,r为反应r 中每种反应物或者生成物j 的正向反应速度指数;η"j,r表示反应r 中每种反应物或生成物j 的逆向反应速度指数。其中Γ 表示第三体对反应速率的净影响,具体如下

式中,γj,r为第r 个反应中第j 种物质的第三体影响,如果是缺省状态则不包括第三体影响,但如果有了这些数据时则可以包括它,反应r 前向速率常数如下

式中,Ar为指数前因子,βr为温度指数,Er为反应活化能,RT 为气体常数。当反应可逆时,逆向反应常数如下

式中,Kr为平衡常数,如下

式中,patm为大气压强,函数中各指标项表示自由能变化的幅度,各个部分的计算如下

式中,si和hi分别是标准状态下的熵和焓。

1.2 仿真模型的建立

反应釜内径16 m,高23 m,其中沿筒壁均布4块17 800 mm×900 mm 的挡板,反应釜竖直放置于反应釜中心位置。具体参数见表1。

表1 仿真模型结构参数表

图1 反应釜三维模型

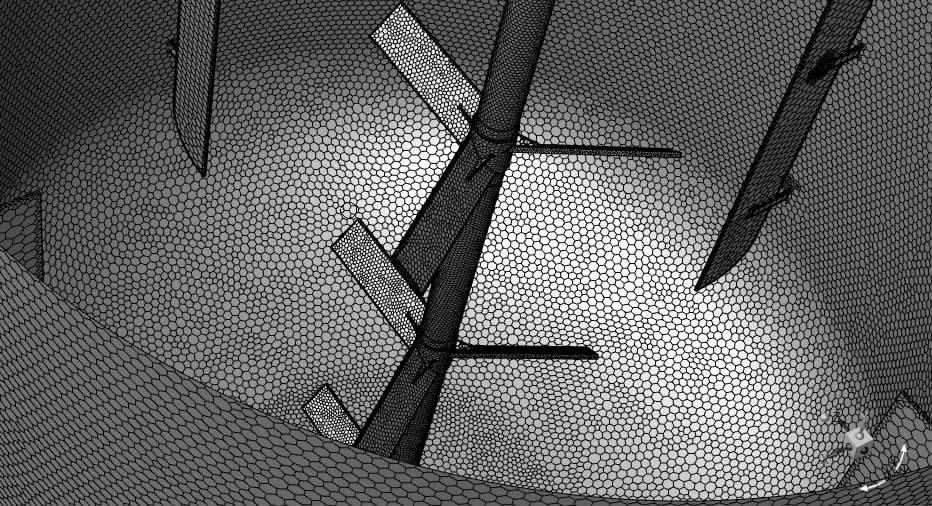

1.3 网格基本介绍

此次,采用的是多面体网格,反应釜A 的网格节点数量为1 693 044,反应釜B 的网格节点数量为9 616 344。A 总体网格见图2,反应釜局部网格见图3。

图2 A 总体网格

图3 反应釜局部网格

1.4 初始条件

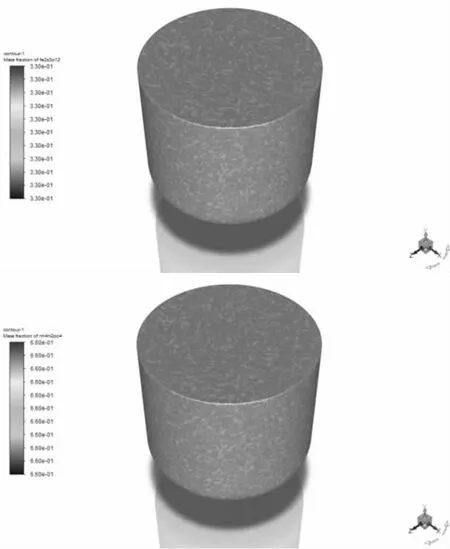

反应釜的初始物质为两相分别为Fe2(SO4)3和NH4HPO4,分布方式为混合分布,体积分数分别为33.3%和66.6%,见图4。

图4 反应釜A 初始颗粒分布

1.5 反应条件

此反应的化学方程为:

2 整个流场的分布情况

图5 为反应釜A 和反应釜B 的流线情况,从流线结果来看,反应釜的桨叶的搅拌情况良好,从图5 中可以看出,反应釜附近流场速度较大。离搅拌轴越远,速度随之变小。并且大涡流主要出现在反应釜的周围和侧上方的位置。上部的涡流较小,但是数量较多,中部呈上下贯通趋势[4]。

图5 反应釜流线

图6 为不同组分体积含量随时间变化的图像。从图6 中可以看出,当T=0 s 时,Fe(SO4)3的摩尔质量为38 立方左右,NH4H2PO4的摩尔质量为78 立方左右。随着反应的进行,Fe(SO4)3与NH4H2PO4的体积不断减少,并且Fe(SO4)3比NH4H2PO4减少的速率慢。而生成物FePO4和NH4HSO4的体积逐渐增加,当反应进行到4 500 s 时,反应物质和生成物含量趋于平稳。FePO4和NH4HSO4稳定在48 立方左右,H2SO4稳定在20 立方左右。

图6 反应物生成物含量情况

组分体积的时间上的微分见图7,不难发现在反应的初始情况下反应物的消失是剧烈的,分析认为在反应的初始阶段反应物占比较高,反应剧烈,生成物生成的速度极快,一段时间之后,反应物慢慢减少,反应速率降低,直至反应平稳[5]。

图7 各组分体积的时间上的微分

稳定后各组分分布图见图8。

图8 组分质量分数云图

3 结果和分析建议

反应釜在启动过程中带动反应釜内溶液由静止状态到稳定流动状态。期间,溶液中颗粒的分布由下至上逐渐减少,反应釜内的流场呈上下循环的状态,底部桨叶的流量明显大于上部桨叶。生成物FePO4和NH4HSO4的体积逐渐增加,当反应进行到4 500 s时,反应物质和生成物含量趋于平稳,与实际工况符合度较高,对现场生产具有较强的指导价值。