激光熔化沉积参数对316L单道几何特征的影响

2022-09-25段成红池瀚林罗翔鹏宫鹏杰

段成红,池瀚林,罗翔鹏,宫鹏杰

(1.北京化工大学机电工程学院,北京 100029;2.化工设备设计研究所,北京 100029)

1 引 言

316L奥氏体不锈钢具有良好的耐腐蚀性、抗氧化性和易成形性[1],因而被广泛的应用于化工、核电、医疗、航空航天等工业领域[2]。316L无法通过热处理工艺相变强化,通常通过冷作硬化的方式提高强度,但这种方法会牺牲一定的塑性,且在高温下因再结晶作用会使强度降低。随着316L不锈钢应用范围的逐渐扩大,高强度与高塑性不可兼得的弊端限制了该合金的进一步利用[3]。

激光熔化沉积是利用激光束将同步输送的粉末原料熔化并快速凝固成致密的近净成形件的增材制造技术[4]。其成型过程中合金的凝固是属于非平衡、瞬时凝固过程,且不同工艺参数的组合会导致致密度、组织结构、冷却速率等特征的不同[5],其中致密度对金属材料力学性能的影响起主导作用[6]。苗佩[7]等通过调整层间提升量与送粉率控制沉积效率,研究了不同沉积效率对316L激光熔化沉积单道多层样件的表面质量、有效宽度、激光能耗和致密度的影响。Tapoglou[8]等通过改变激光功率和送粉率,固定扫描速度和保护气体流量,可以控制沉积高度、稀释率和热影响区的形成。沉积高度随送粉率线性增加,当激光功率增大送粉率降低,稀释率增高,热影响区增大。Antony[9]等基于有限元的单粉层传热模型,对单道打印的几何特性进行了数值研究,利用所建立的仿真模型,分析了工艺参数对轨道宽度、深度等几何特性的影响。

在激光熔化沉积相关的研究中,工艺参数的选定至关重要。工艺参数设计范围广,其中对激光熔化沉积影响最大的是激光功率与扫描速度。本文设计了相关工艺试验,首先基于工艺参数和沉积几何特征建立了回归模型,探究了316L激光熔化沉积过程中沉积层与熔池形貌的相关规律,然后结合能量密度分析了工艺参数对单道沉积几何特征的影响规律,为后续316L激光熔化沉积零件疲劳实验试样的制备提供基础与参数指导。

2 实验方法

2.1 实验材料

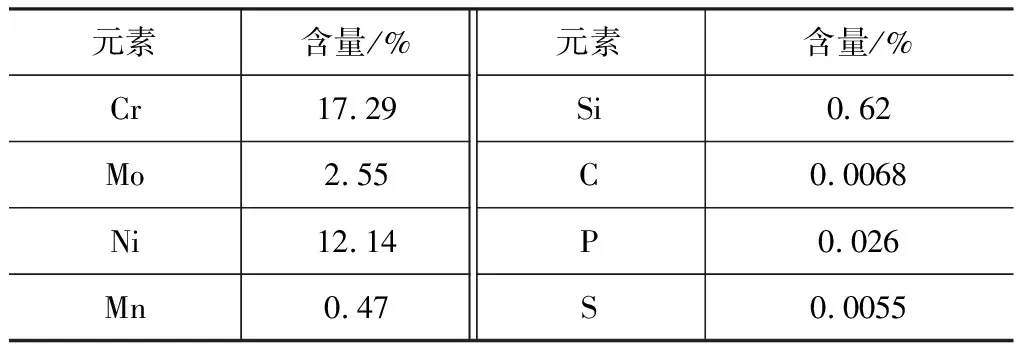

激光熔化沉积实验使用的316L不锈钢粉末由江苏威拉里新材料科技有限公司制备,化学成分所占质量比如表1所示。为保证激光熔化沉积加工过程中粉末流动性的均匀,粉末粒径主要为50~150 μm,其粒径分布具体为D10=56.9 μm,D50=83.6 μm,D90=122.0 μm。

表1 316L不锈钢粉末化学元素成分

实验前将316L粉末放置在120 ℃的密封干燥箱内进行干燥大约120 min;使用砂轮打磨基板表面以去除污渍,再用乙醇擦拭基板表面并风干。实验所选用的基板为316L不锈钢板,单道沉积实验中基板尺寸为60 mm×40 mm×6 mm。激光熔化沉积实验过程中使用氩气进行保护。

2.2 实验设备

激光熔化沉积实验选用光纤激光器、同轴送粉装置以及机器人等构成的LMD试验平台,如图1所示。激光器为最大输出功率为4000 W的国产光纤激光器,激光波长的范围为1060~1080 nm,光斑直径为0.5~5 mm之间;四路同轴送粉装置可以保证粉末的利用率,送粉量可在1~400 g/min之间调节,沉积效率可达到50 mm3/s以上;选用六轴工业机器人,并用软件CAAM进行编程控制机器人,运动重复精度可达到±0.03 mm,最大工作范围可达到2000 mm。

图1 LMD实验设备

金相观察实验中使用上海研润光机科技有限公司生产的XQ-2B金相镶嵌机镶嵌试样。使用上海研润光机科技有限公司生产的MPD-2W金相磨抛机抛光试样。使用上海研润光机科技有限公司生产的MX4R金相显微镜及TP114000A成像系统观察试样。

2.3 实验设计

激光熔化沉积是一种增材制造工艺,因为其加工工艺为逐层叠加,所以单道沉积的质量极其重要。单道沉积实验旨在研究316L激光熔化沉积的工艺参数对熔池宽度、沉积高度、沉积层面积、熔池面积的影响规律与机理。

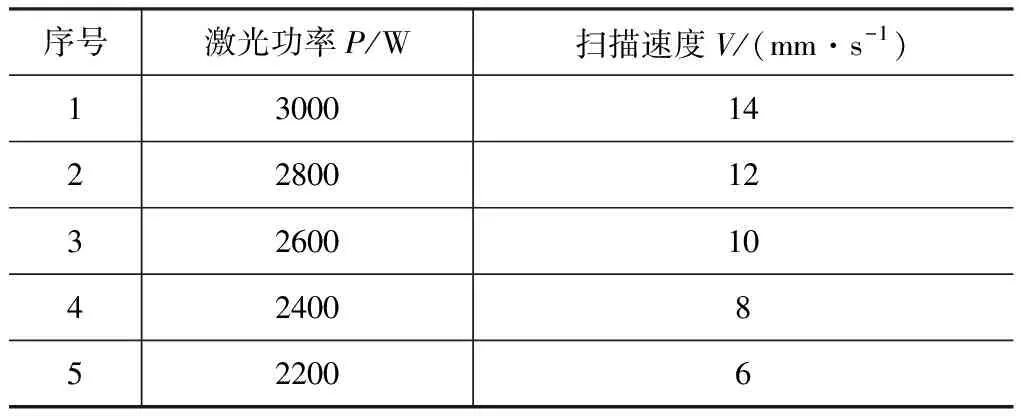

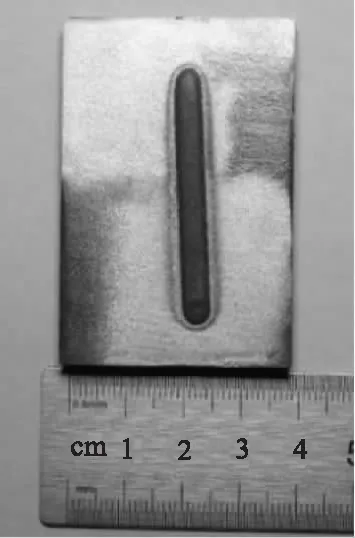

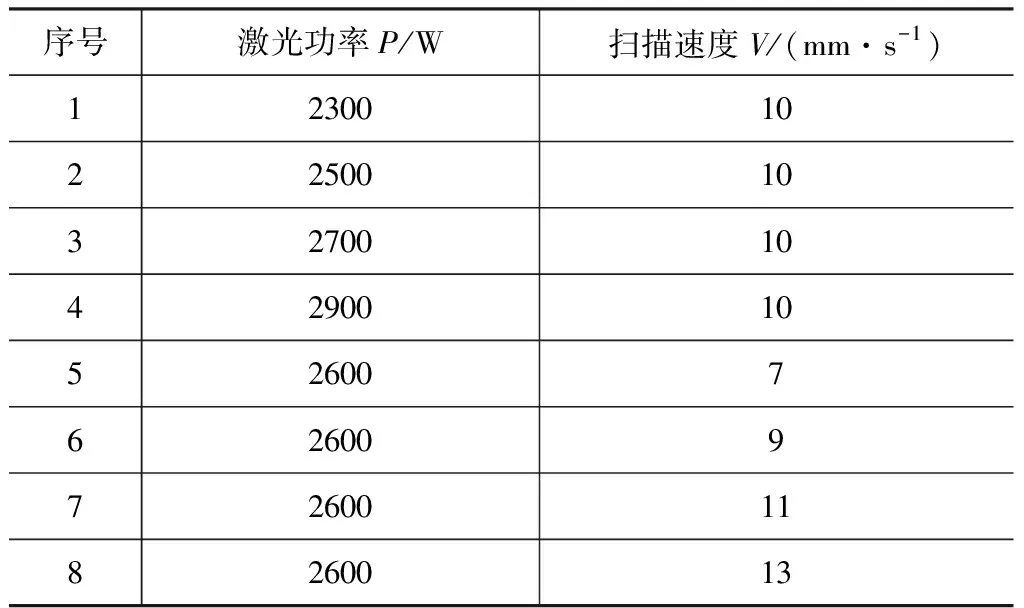

实验主要关注两个主要变量:激光功率和扫描速度,见表2。针对单道沉积实验,采用完全实验设计,共25组。单道沉积长度均为40 mm,每块基板沉积一道,见图2。实验中其他工艺参数均不变化,光斑直径为4 mm,送粉率为2.2 r/min(约为18 g/min),送粉气7 L/min,保护气15 L/min。

表2 激光熔化沉积工艺参数

图2 激光熔化沉积实验试样

根据单道沉积实验结果,采用回归方程,对单道沉积实验的熔池宽度、沉积高度、沉积层面积和熔池面积进行分析,揭示激光功率与扫描速度对熔池与沉积层结构的影响规律。

3 分析与讨论

3.1 数据测量

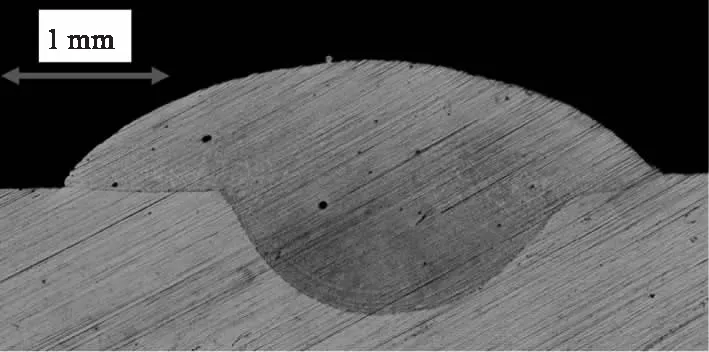

单道沉积实验的几何特征数据通过金相法进行测量。在金相观察之前,首先采用线切割将样板切割成5 mm×5 mm×3 mm固定大小的样块,然后使用镶嵌粉镶嵌样块,接着依次选用粒度为400#、600#、800#、1000#、1500#、2000#、3000#的金相砂纸对样块截面进行打磨,再经转速为600 r/min的金相研磨机抛光,最后采用氯化铁盐酸溶液(5 g三氯化铁,150 mL浓盐酸)进行腐蚀30 s。使用金相显微镜观察并测量单道沉积试样的几何特征:沉积高度H、熔池宽度W、沉积层面积S1和熔池面积S2。其中沉积总面积S的计算公式分别为[10]:

S=S1+S2

(1)

每块试样在匀速段切割三个平面测量几何特征并取算数平均值,见图3。采用SPSS软件对激光功率、扫描速度与单道沉积的几何特征测量数据进行回归分析[11]。根据现有研究[12]发现,二元非线性方程拟合度较高,其回归方程为:

(a)熔池形貌图

D=aP+bV+cPV+z

(2)

式中,D为测量数据;P为激光功率;V为扫描速度;a,b,c,z为回归方程各项系数。

分析工艺参数对单道沉积几何特征影响时,使用面能量密度J(J·mm2)统一激光功率与扫描速度两个变量,其计算公式为[13]:

(3)

式中,J为面能量密度;P为激光功率;V为扫描速度;d为光斑直径。

3.2 回归分析

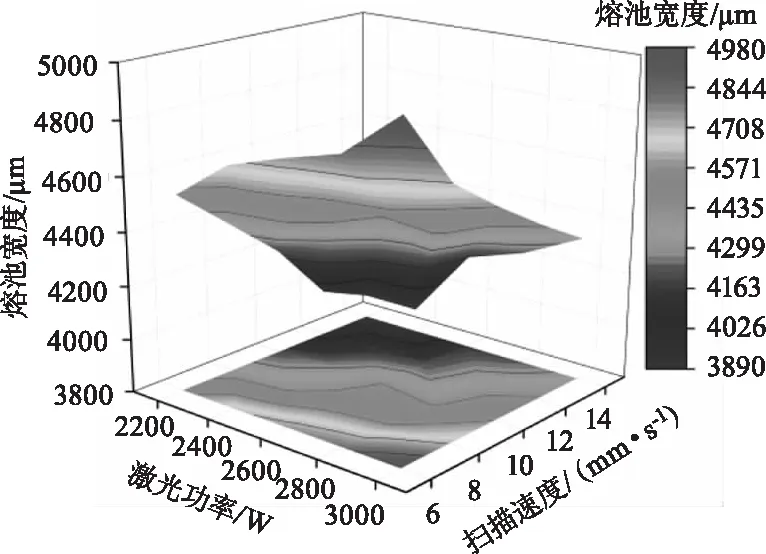

通过金相观察,测量各几何特征参数如图4所示。

(a)熔池宽度

分析结果显示,激光功率和扫描速度可以很好地预测单道沉积的各几何特征参数,模型拟合度良好,其回归方程为:

W=0.314P-129.39V+0.0194PV+4369.34

(4)

H=0.380P-14.429V-0.0280PV+804.65

(5)

S1=0.00346P+0.17391V-0.000203PV-2.4750

(6)

S2=0.00240P-0.01546V-0.000064PV-2.5570

(7)

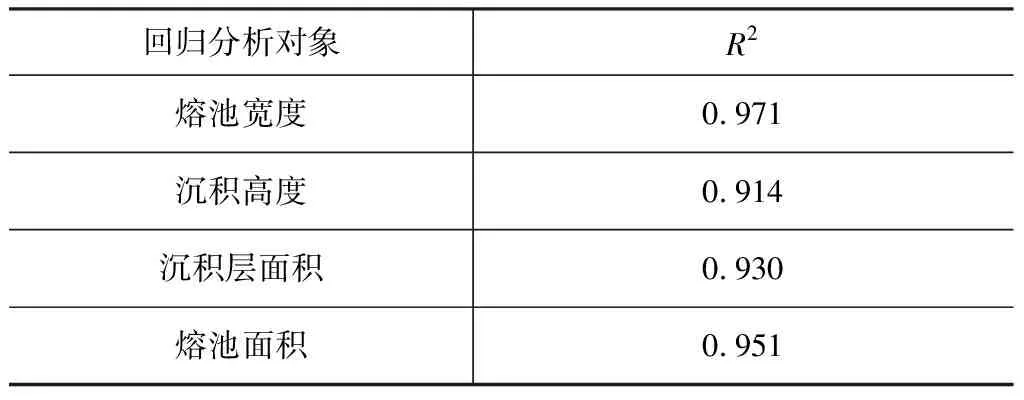

每个模型的拟合度均在0.90以上[14],拟合度质量高,见表3。并且共线性诊断结果显示回归模型不存在多重共线性问题[15],偏回归系数可靠,且回归模型符合正态性假设的前提条件。根据回归方程绘制相应的回归模型图,如图5所示。由图5可知:随着激光功率的增加、扫描速度的减小,单道沉积的宽度、高度、沉积层面积和熔池面积均增加。表明基于316L奥氏体不锈钢材料单道激光熔化沉积的宽度、高度、沉积层面积和熔池面积与激光功率呈正相关性,与扫描速度呈负相关性。

表3 回归方程拟合度R2

(a)熔池宽度

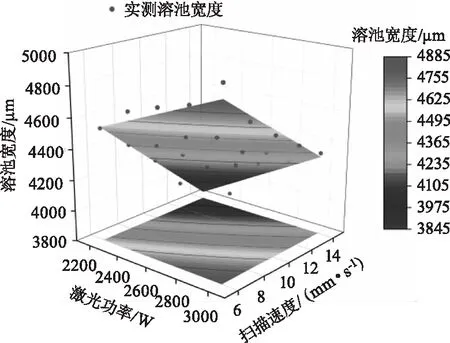

3.3 模型验证

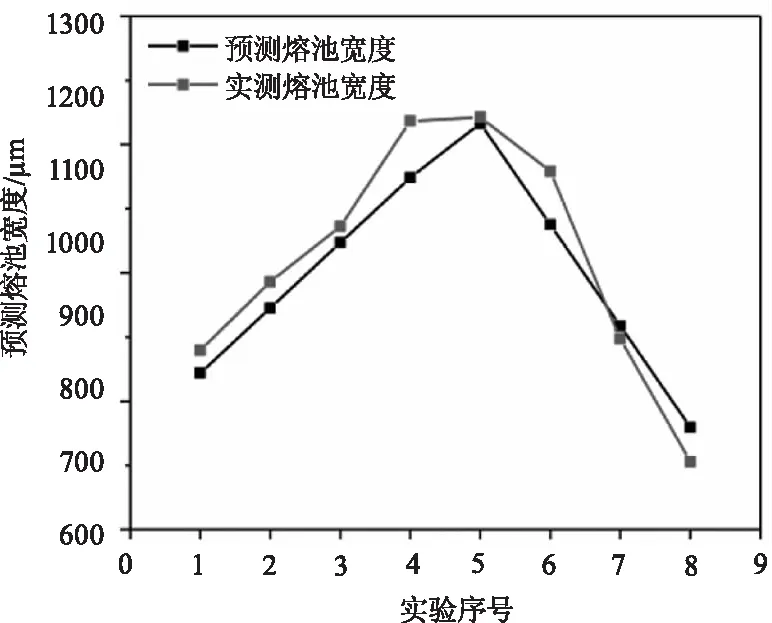

为验证回归模型的准确性,使用表4中单道沉积实验工艺参数,验证回归分析模型所得结果的正确性。

表4 回归模型验证工艺参数

将实验所得单道几何特征数据与方程模型所预测的几何特征数据进行比较,见图6。在考虑激光熔化沉积过程中可能出现的不稳定性和测量过程中产生误差的基础上,单道沉积的尺寸回归模型具有较好的准确性。结合表3与图6发现各几何特征回归模型预测的准确度良好,分别为熔池宽度(R2=0.971)、熔池面积(R2=0.951)、沉积层面积(R2=0.930)和沉积高度(R2=0.914),证明在激光熔化沉积工艺参数变换过程中熔池宽度、沉积高度、沉积层面积和熔池面积的变化趋势与回归分析预测模型相同,即与激光功率呈正相关性、与扫描速度呈负相关性,并且回归方程能够较为准确地预测几何特征参数。

(a)熔池宽度

3.4 单道沉积结构分析

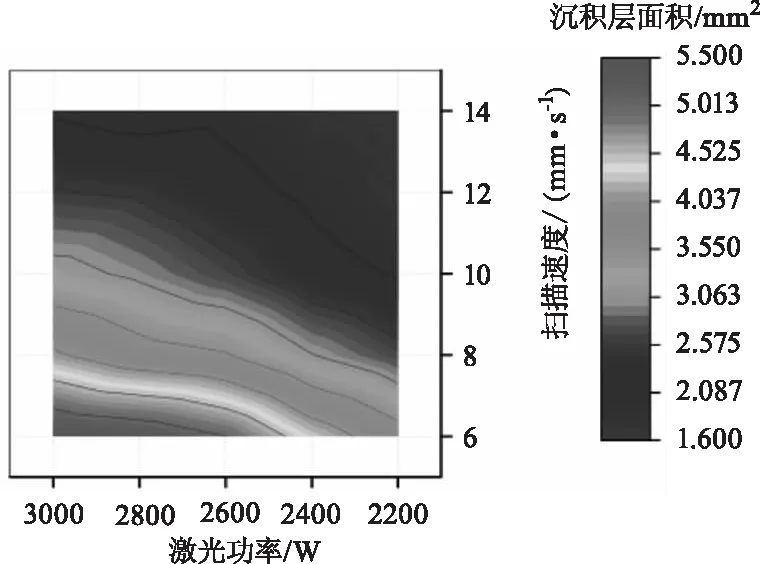

由图7(a)(b)中等势线变化规律发现:激光功率对熔池面积(最大增幅76.6%)的影响相与扫描速度(最大增幅73.7%)对熔池面积的影响显著性相近;扫描速度对沉积层面积(最大增幅64.3%)的影响相较于激光功率对沉积层面积(最大增幅36.0%)的影响更显著。激光功率与扫描速度对横截面积几何特征的影响差异原因为:当扫描速度不变,随着激光功率增加,激光熔化基板的能量增加,温度升高,基板的激光吸收率增大,进一步导致基板吸收热量效率增加,因此熔池的宽度和深度进一步增大[15];当激光功率不变,随着扫描速度增加,单位时间内送粉量减小,导致粉末在沉积层中的熔化量减小,因此沉积层的高度降低[16]。

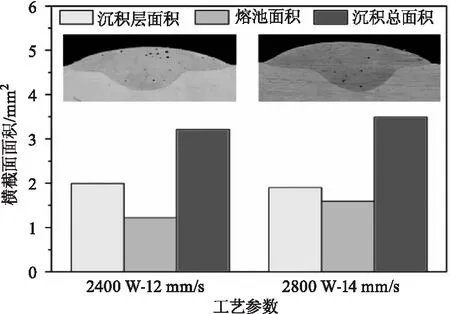

根据图7与式(1)和式(3)可知:随着能量密度从39.3 J/mm2增加至125.0 J/mm2,沉积层面积从1.62 mm2增加至5.00 mm2,熔池面积从0.43 mm2增加至3.47 mm2与沉积总面积从2.05 mm2增加至8.97 mm2。当激光功率为2400 W、扫描速度为12 mm/s和激光功率2800 W、扫描速度14 mm/s时,两种工艺参数的面能量密度均为50 J/mm2,但是横截面积参数不同,沉积总面积分别为3.21 mm2和3.49 mm2,沉积层面积分别为1.99 mm2和1.90 mm2,熔池面积分别为1.22 mm2和1.59 mm2。

(a)沉积层面积

同时,能量密度为75 J/mm2对应的单道沉积实验结果中也发现相似现象,见图8。虽然工艺参数具有相同的能量密度,但由于不同的激光功率与扫描速度影响熔池形貌与沉积层形貌显著性不同,所以单道沉积的几何特征不同。因此,针对激光熔化沉积过程中单道沉积的几何特征,无法单独使用能量密度进行预测。

(a)能量密度50 J/mm2

综上,激光功率主要影响熔池的几何特征,而扫描速度主要影响沉积层的几何特征,并且能量密度无法对激光熔化沉积单道沉积的几何特征进行准确预测。

4 结 论

基于316L奥氏体不锈钢粉末进行了激光熔化沉积实验研究,主要分析了在相同送粉率的条件下,激光功率和扫描速度两种工艺参数对单道沉积几何特征的影响,可以得到如下结论:

(1)对工艺参数与几何特征测量数据进行了回归分析,建立了回归方程,并验证了其准确性;熔池宽度(R2=0.971)、熔池面积(R2=0.951)、沉积层面积(R2=0.930)和沉积高度(R2=0.914)均与工艺参数有良好的拟合度,有利于回归模型对其进行预测;

(2)在本实验工艺参数范围内,单道激光熔化沉积的宽度、高度、沉积层面积和熔池面积与激光功率呈正相关性,与扫描速度呈负相关性;

(3)激光功率主要影响熔池的几何特征,而扫描速度主要影响沉积层的几何特征,能量密度无法对单道激光熔化沉积的几何特征进行准确预测。