双速绞车传动系统关键零件的静力学分析

2022-09-25宋佼佼

宋佼佼

(晋中职业技术学院,山西 晋中 030600)

引言

绞车为煤矿生产的辅助运输设备,主要承担煤矿生产相关物品的运输,完成矿车的调度及相关设备的安装等任务。绞车在发展近60 年的时间内,从结构特点、产品类别及相关技术水平方面均得到了显著的提升,但是,绞车与采煤机、液压支架等大型综采设备的自动化、智能化水平还存在一定的差距,在现场表现为工作效率低、寿命低[1]。因此,开展绞车的系列技术化研究,对改进并升级绞车具有重要意义。本文将以双速绞车为研究对象,重点对其传动系统的零件进行静力学分析,为其后续传动系统的改进和升级工作奠定理论基础。

1 双速绞车传动系统的设计

结合煤矿的实际生产需求,一般将双速绞车的工况分为高速和低速两种。本文所设计双速绞车每天工作时长为8 h,每年工作天数为300 d,使用总寿命为5 年;结合双速绞车的使用工况,对应高速和低速工况的工作参数如表1 所示。

表1 双速绞车不同工况的工作参数

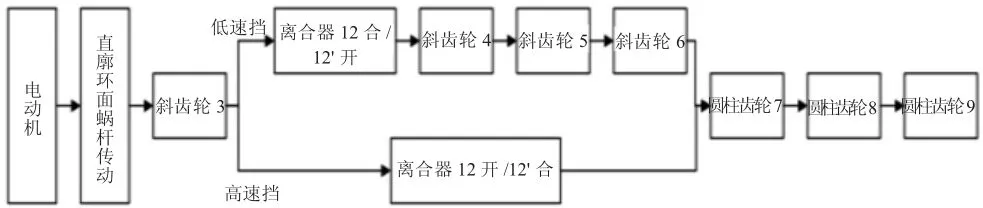

为满足双速绞车高速和低速两种工作状态,对应的传动系统设置高速挡和低速挡。双速绞车传动系统传动结构为电动机-直廓环面蜗杆传动分系统-斜齿轮传动分系统-高速挡/低速挡传动分系统-3 级圆柱齿轮传动分系统。其中,低速挡传动分系统包括离合器和三级斜齿轮传动分系统;高速挡传动分系统只有离合器[2]。

根据双速绞车传动系统的生产要求,为其配置YB 系列的隔爆型三相异步电动机,具体型号为225M-6。该电动机的额定功率为30 kW,额定转速为980 r/min。

为了便于后续建立双速绞车传动系统的三维模型开展静力学仿真分析,基于双速绞车的工况要求和电机选型结果对各级传动齿轮的关键参数进行设计,设计结果如表2 所示。

表2 双速绞车各级传动齿轮主要参数

2 双速绞车传动系统关键零件的静力学分析

本节按照表2 双速绞车各级传动齿轮的参数,基于Romax Designer 软件建立双速绞车传动系统的模型,并对关键齿轮的静力学进行仿真分析。

2.1 双速绞车传动系统模型建立

双速绞车传动系统的结构框图如图1 所示。

图1 双速绞车传动系统结构框图

根据图1 中各级齿轮的布置情况和主要参数,分别完成斜齿圆柱齿轮、直齿圆柱齿轮、轴承、离合器等模型的建立,并根据相互之间的约束关系完成传动系统模型的整体装配[3]。图1 中的斜齿轮3 为输入齿轮,对应的转速为98 r/min,输入扭矩为2 923 N·m,输入功率为30 kW。

双速绞车传动系统仿真工况设定:实际上双速绞车每年工作时长为12 000 h,根据高速和低速两种工况,对应的高速工况运行时间为6 000 h,低速工况运行时间为6 000 h。

低速工况设置:离合器12 合上,离合器12′脱开。

高速工况设置:离合器12 脱开,离合器12′合上。

根据各级齿轮的参数对模型中的材料属性进行设置:各级齿轮的材料为40Cr,对应材料的表面硬度(HRC)为55.0,心部硬度(HRC)为30.0;齿轮表面的允许接触应力为1 350 MPa,弯曲应力为920 MPa[4]。

2.2 双速绞车传动系统静力学仿真分析

2.2.1 齿轮静力学仿真结果

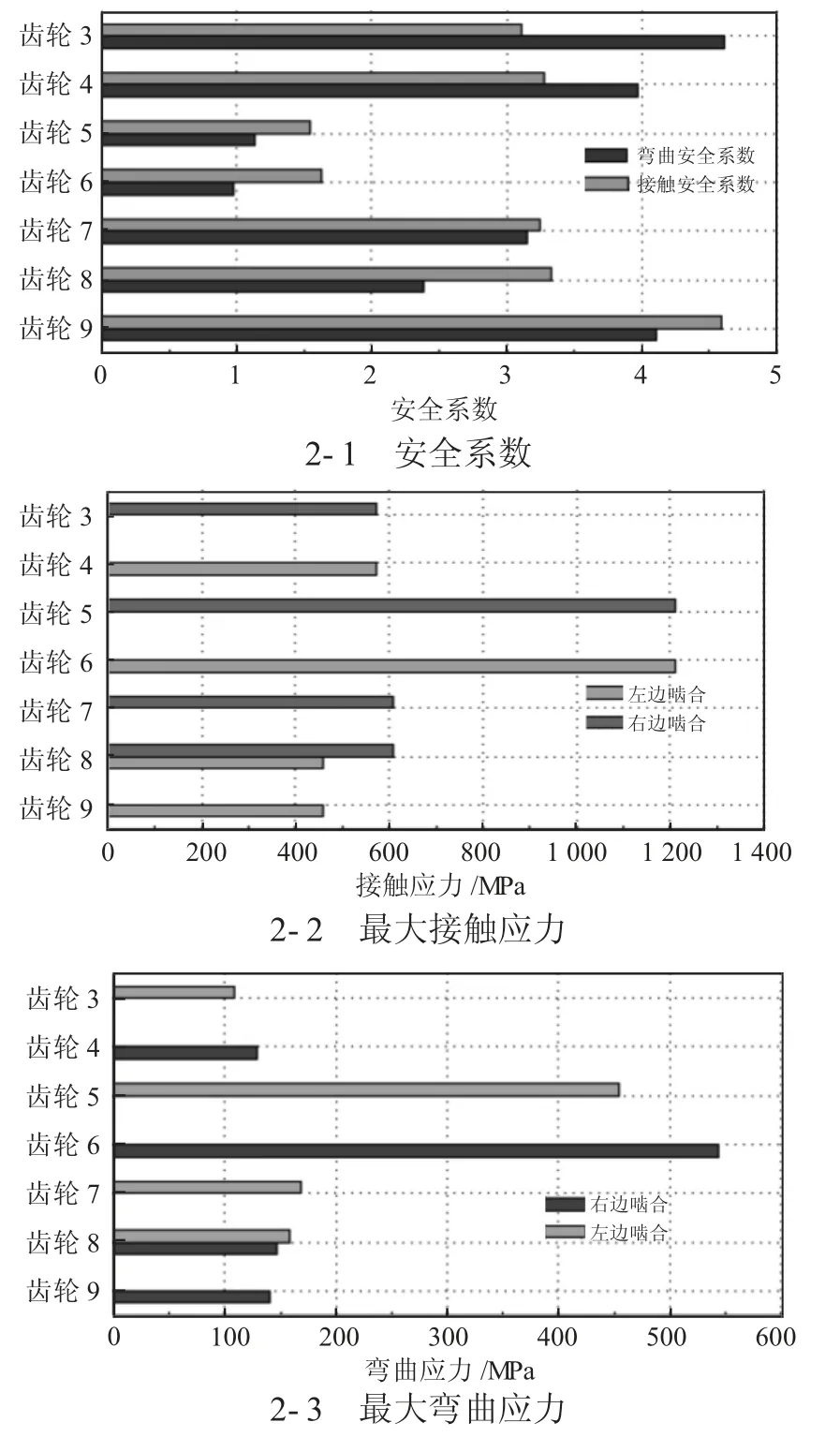

在上述模型的基础上,对双速绞车传动系统的各级齿轮安全系数、最大接触应力及最大弯曲应力进行仿真分析,仿真结果如图2 所示。

图2 双速绞车传动系统各级齿轮仿真结果

由图2-1 所示,圆柱齿轮9 的接触安全系数最大,3 级斜齿原值齿轮的弯曲安全系数最大;除了最大安全系数外,齿轮5 和齿轮6 对应的安全系数最低,而且齿轮6 的弯曲安全系数小于1。由图2-2 所示,齿轮5 和齿轮6 的接触应力最大,可达1 200 MPa,所选型齿轮的允许接触应力为1 350 MPa,满足要求。由图2-3 所示,齿轮6 的弯曲应力最大,可达550 MPa,所选型齿轮允许的弯曲应力极限值为920 MPa,满足要求。

2.2.2 不同工况下齿轮的静力学仿真

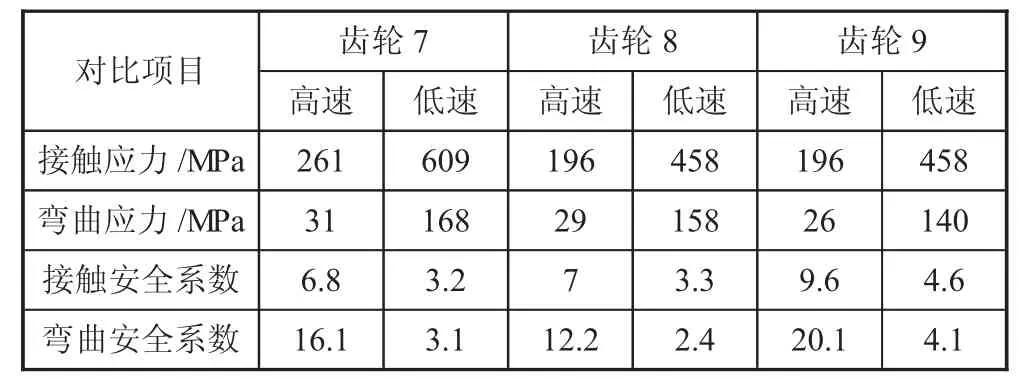

以齿轮7、齿轮8 及齿轮9 为研究对象,分别对其高速和低速工况下3 级齿轮的接触应力、弯曲应力和安全系数进行对比,对比结果如表3 所示。

表3 直齿圆柱齿轮不同工况仿真结果对比

由表3 可知,齿轮在高速挡运行下接触应力和弯曲应力明显大于低速挡;对应的在高速挡的安全系数均高于低速[5]。同时,以齿轮7 的接触应力和弯曲应力最大,齿轮9 的接触应力和弯曲应力最小。导致上述现象的主要原因为:在同一驱动功率下,当速度较大时,对应的输出力矩较小,即对应的接触应力和弯曲应力偏小。

3 结论

双速绞车为煤矿生产的主要辅助运输设备,其除了完成相关煤矿生产的物品运输外,还要看对矿车进行调度和完成相关设备的安装任务。为进一步提升双速绞车运行的安全性和可靠性,通过提升设备的运输效率和调度效率,以间接提升煤矿生产的效率。本文重点对双速绞车传动系统的齿轮进行静力学仿真,总结如下:

1)圆柱齿轮9 的接触安全系数最大,3 级斜齿原值齿轮的弯曲安全系数最大;

2)齿轮5 和齿轮6 的接触应力最大,可达1 200 MPa,所选型齿轮的允许接触应力为1 350 MPa,满足要求。

3)齿轮6 的弯曲应力最大,可达550 MPa,所选型齿轮允许的弯曲应力极限值为920 MPa,满足要求。

4)齿轮在高速挡运行下接触应力和弯曲应力明显大于低速挡;对应的在高速挡的安全系数均高于低速挡。