基于NX/Post Builder模板的Fanuc系统5轴机床NX后处理开发

2022-09-25王沿斌

王沿斌

(广州市技师学院,广东广州 510410)

1 引言

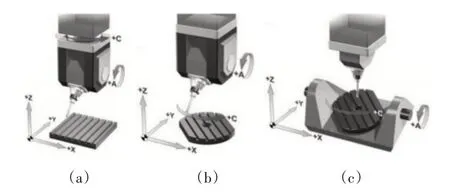

5轴机床作为一种高档数控机床,具有精密复杂的旋转轴结构,可实现工件“一次装夹、多面加工”的高精度制造,是工业母机中的高端装备。其与普通数控机床的区别之处在于多出2个旋转结构,通常为旋转工作台(Axis with Rotary Table,简称T)和旋转主轴头(Axis with Rotary Hesd,简称H)。两种结构相组合形成了3种机床形态,即双旋转主轴头、双旋转工作台和混合型(旋转主轴+旋转工作台)。行业内常用4个字母区分上述不同形态,其中第1、2个字母则表示第4轴的结构和名称,第3、4个字母则表示第5轴的结构和名称,比如:HAHB、HATC、TATC等,如图1所示。

图1 常见5轴机床形态

5轴机床同样需要G代码程序控制运行,目前主流的程序格式是依据机床运动学结构,把CAM刀具路径轨迹点解算成各直线轴坐标值和旋转轴角度,再分别控制各轴运动。由于5轴机床结构的不同,同一条CAM刀具路径轨迹的解算结果必然完全不同[1],因此能针对机床结构开发专用的后处理成为了5轴技术应用的一项重要内容。

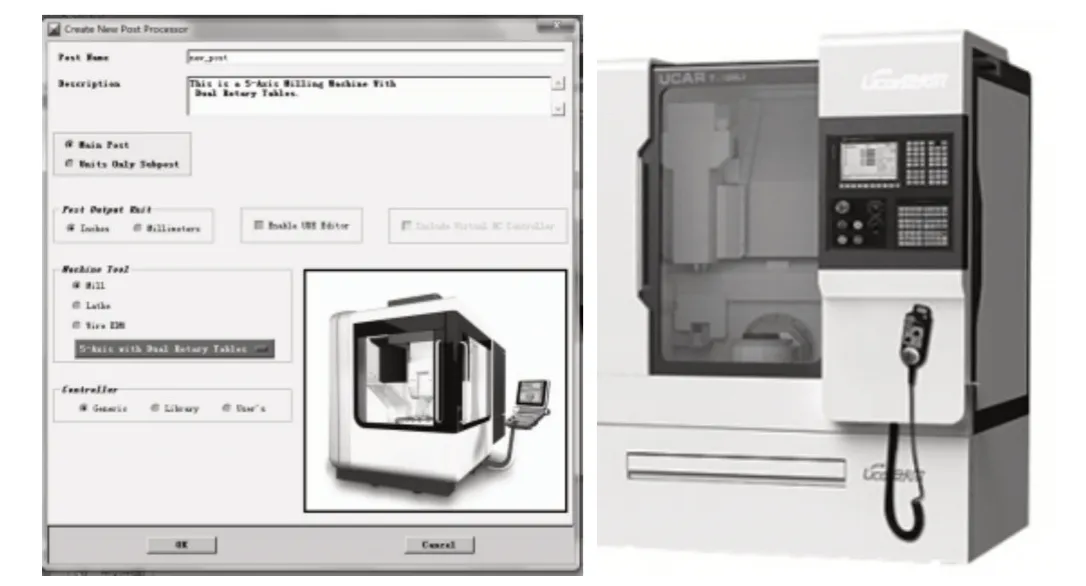

NX作为一款普遍使用的CAM软件,其后处理模块NX/Post Builder预制了常见机床形态,具有很高的开放性,用户可以根据需要设计开发后处理,在行业内有着广泛的应用。本文以天津安卡尔公司的T180U 5轴机床为例,介绍了一种适用于Fanuc系统的B、C轴双旋转工作台(即TBTC型)5轴机床的NX/Post Builder(NX10及以上版本)后处理设计过程,如图2所示。

图2 Post Builder和T180U型5轴机床

2 5轴后处理设计思路

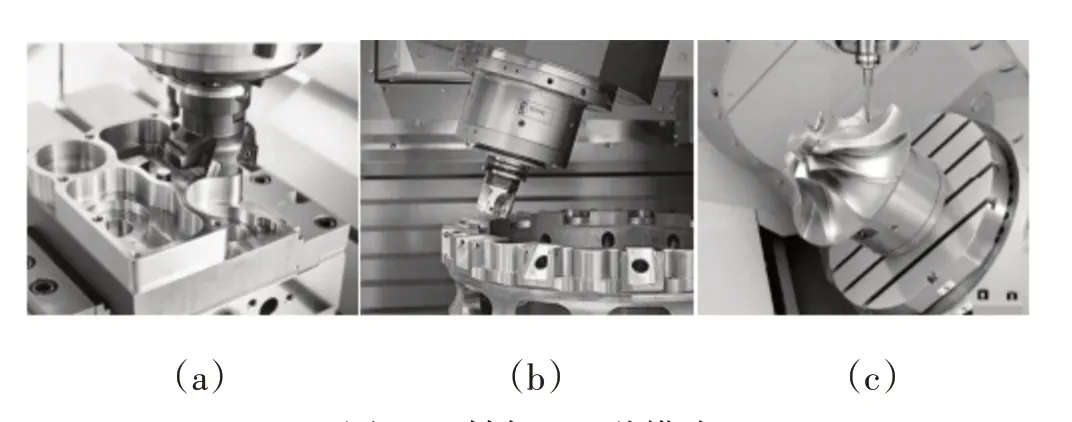

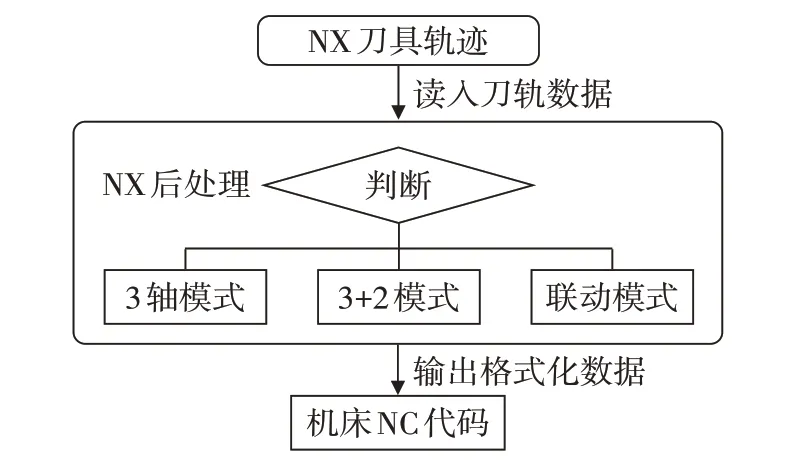

CAM软件编制的5轴加工刀具路径轨迹通常可分为3种模式[2]:第一种是坐标系无旋转角度变化的刀轴方向固定轴加工模式,即3轴模式;第二种是坐标系有旋转角度但刀轴方向固定的加工模式,即5轴定轴模式,又称“3+2”模式;第三种是刀轴方向连续变化的加工模式,即联动模式,如图3所示。

图3 5轴加工3种模式

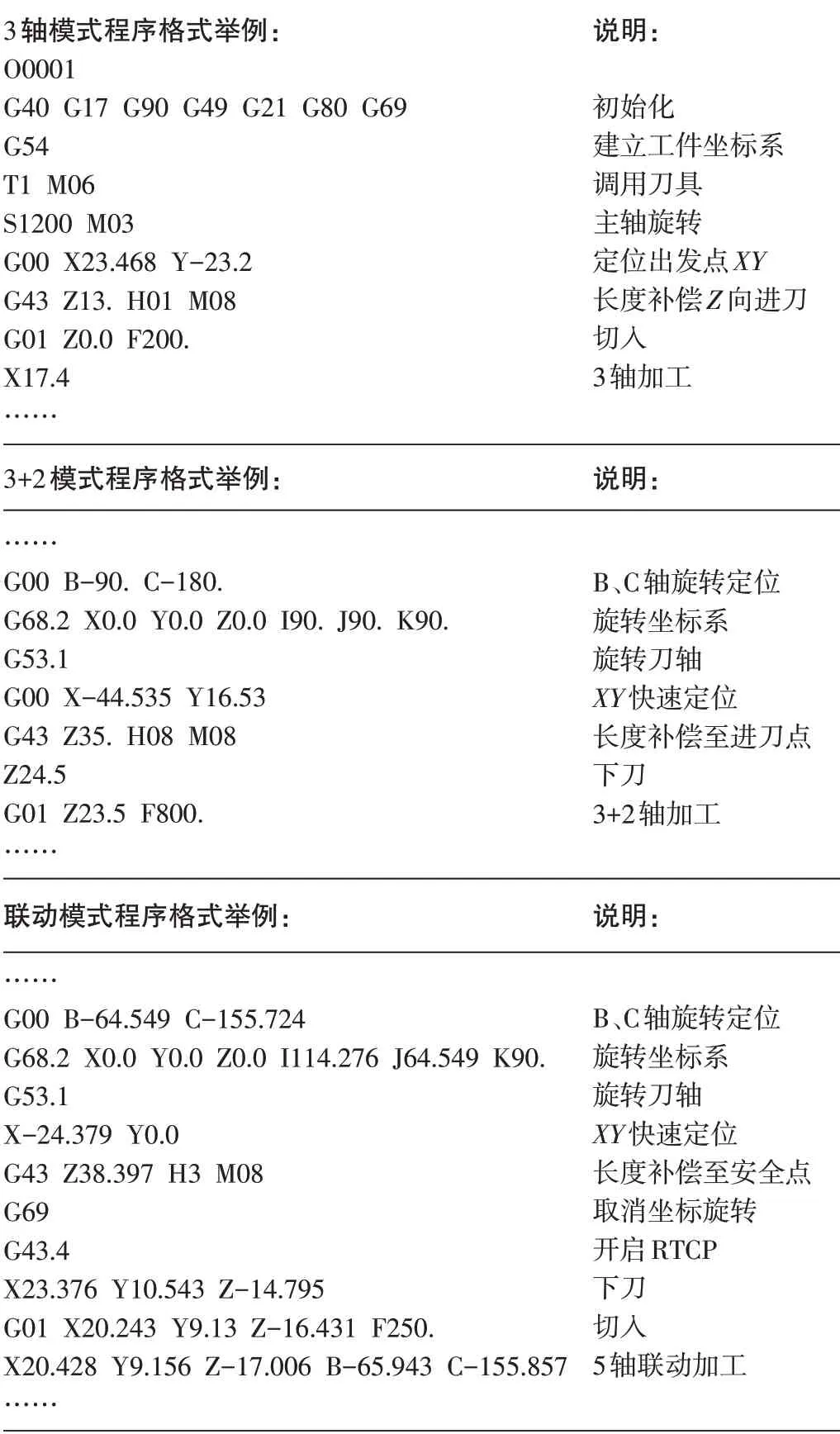

目前各种主流数控系统中,以上3种模式都有固定的程序表达格式,不同系统之间存在代码形式和功能的差异,但基本工作流程一致。T180U 5轴机床是一种双旋转工作台TBTC型5轴,配置与Fanuc系统兼容的广数GSK21系统,其3种模式分别对应的程序段格式举例说明如表1所示。

表1 Fanuc系统3种模式程序格式

由表1可见,3种模式均是先XY定位再Z轴进刀的安全策略,其中3+2模式下先旋转B/C轴,再使用G68.2和G53.1将工作坐标系倾斜旋转、摆正刀轴,最后分步进行XY移动定位和Z轴带刀长补偿进刀;联动模式先在G68.2倾斜工作坐标系下完成与3+2模式相同的Z轴带刀长补偿进刀,用G69取消旋转坐标,切换回编程坐标系,再输出G43.4开启5轴机床RTCP功能,实现安全多轴联动运动[3]。

实际生产中,CNC编程员通常不需要考虑以上加工模式,直接用同一个后处理输出所有程序。因此,后处理如果不能自动判断加工模式,输出的程序极有可能出现错误,严重影响生产安全,后处理开发的核心目标之一便是能按照指定系统格式要求,同时输出3种模式状态下的正确代码,其中最关键的技术便是准确判断刀轴变化和坐标系旋转。5轴后处理基本过程如图4所示。

图4 5轴后处理过程

综上所述,5轴后处理的设计思路是:依据5轴机床实际结构,利用NX/Post Builder提供的可以自由选择的机床结构模板搭建基础框架,使用判断条件区分3种加工模式,编写用户自定义命令,最终按不同加工模式的格式要求输出表1中的代码。

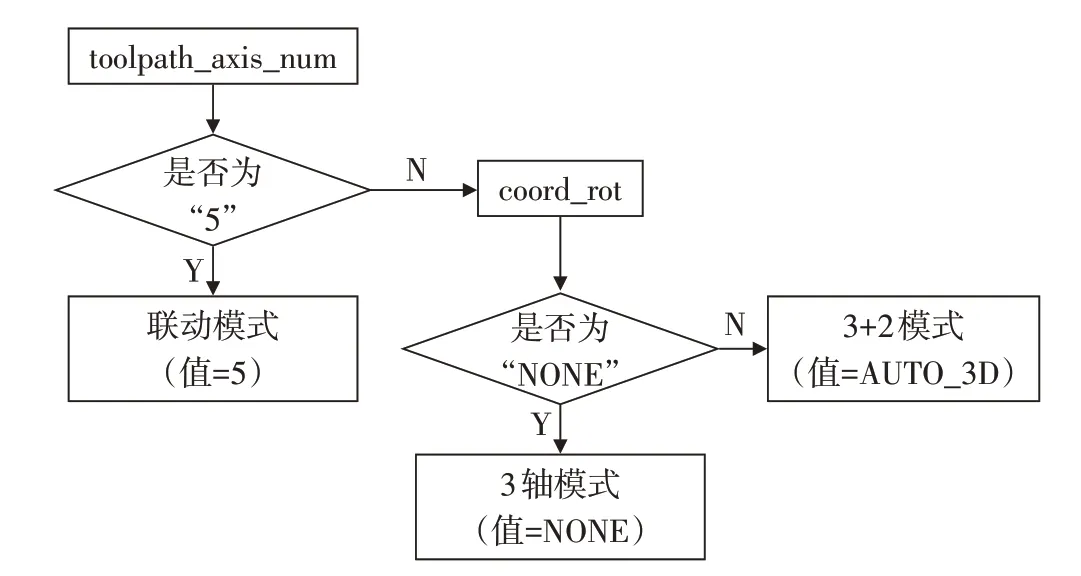

3 3种模式的判断逻辑

NX/Post Builder的自带模板已经集成了许多内部函数变量和判断条件供用户使用,通过查询比较内部函数变量“toolpath_axis_num”的赋值,当为“5”时表示当前刀具路径轨迹采用联动模式,否则有两种可能:一种是工作坐标系无变化的固定轴3轴加工模式;另一种是工作坐标系变化但刀轴方向固定的“3+2”模式。通过继续查询比较内部函数变量“coord_rot”的赋值再次断上述两种模式,当值为“AUTO_3D”则判断“3+2”轴模式,当值为“NONE”判断为3轴模式。判断逻辑如图5所示。

图5 3种模式判断逻辑

4 NX后处理开发过程

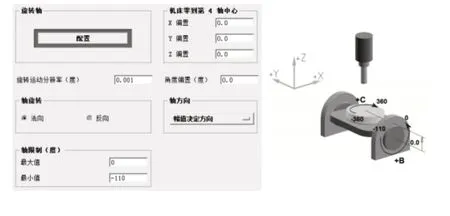

4.1 后处理模板选择

NX/Post Builder的后处理模板在安装目录MACH esourcelibrarymachineinstalled_machines文件夹内,包含了从车削到5轴铣削的各种常规模式,本文选用了sim06_mill_5ax_fanuc_mm模板,该模板是Fanuc系统的TBTC型5轴结构,参照U180机床的真实旋转轴极限修改B轴旋转限制角为(0,-110)°,查看旋转轴配置如图6所示。

图6 调用模板配置旋转轴

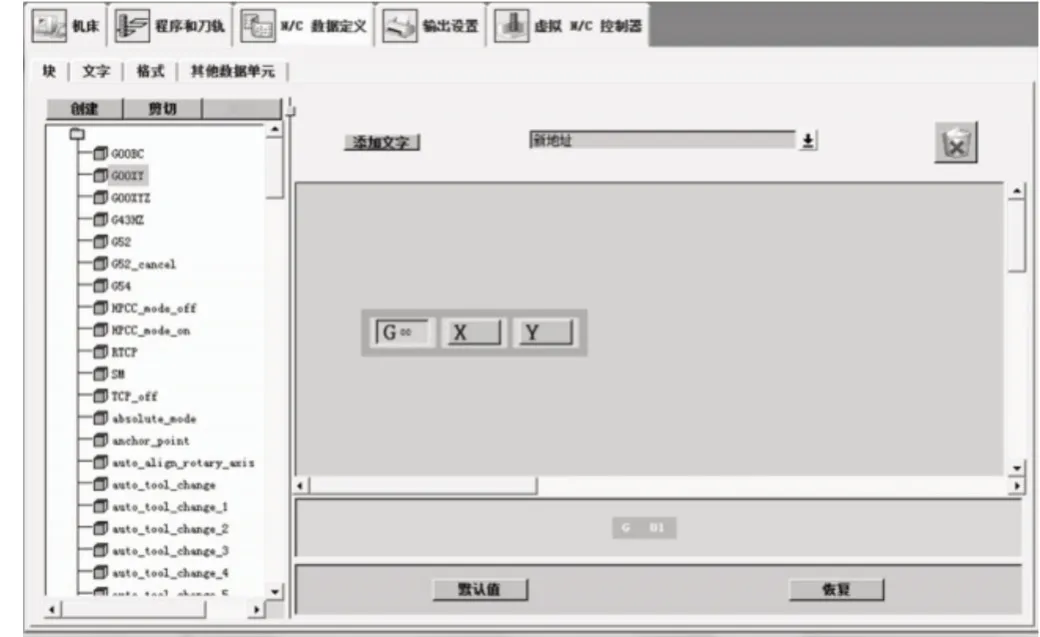

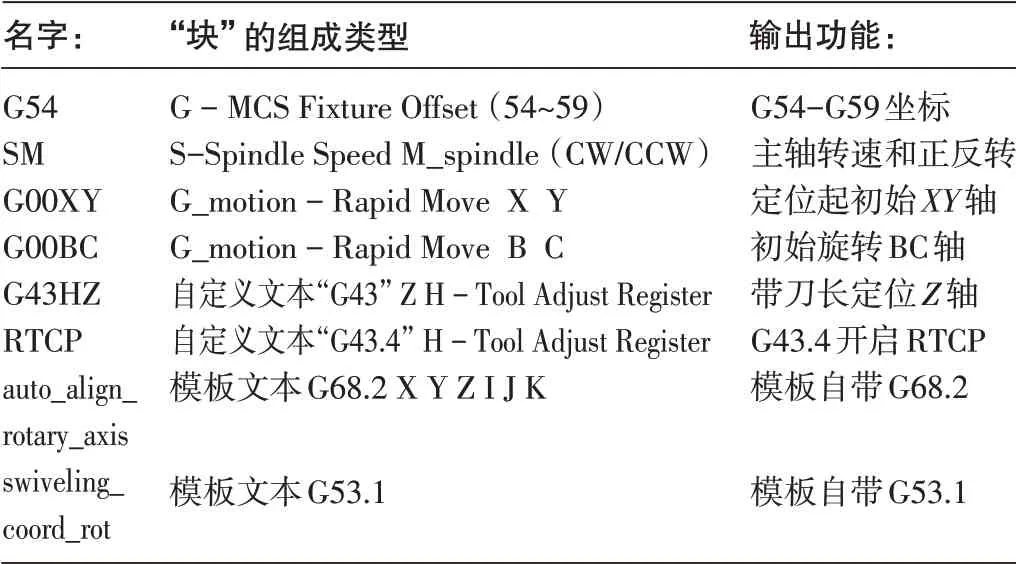

4.2 创建自定义功能“块”

NX/Post Builder的N/C数据定义允许用户自定义输出的G代码格式“块”,按照表1所规定的程序格式,可将一些需要输出的关键代码格式,如:将初始XY移动制作成“G00XY”块,如图7所示。

在自定义命令中通过“MOM_do_template”语句,可将“块”在指定位置输出为指定G代码,提高程序可读性,降低后处理制作难度。“块”的制作过程与3轴后处理制作类似,可以通过拖拽或编辑文本实现,每个“块”都可以根据需要自定义名字和功能,具体操作步骤本文不做详细介绍。按照表1中3种模式所需要的功能,通过自定义本文和调用模板创建了相关的

图7 创建“G00XY”块

表2 “块”及其功能

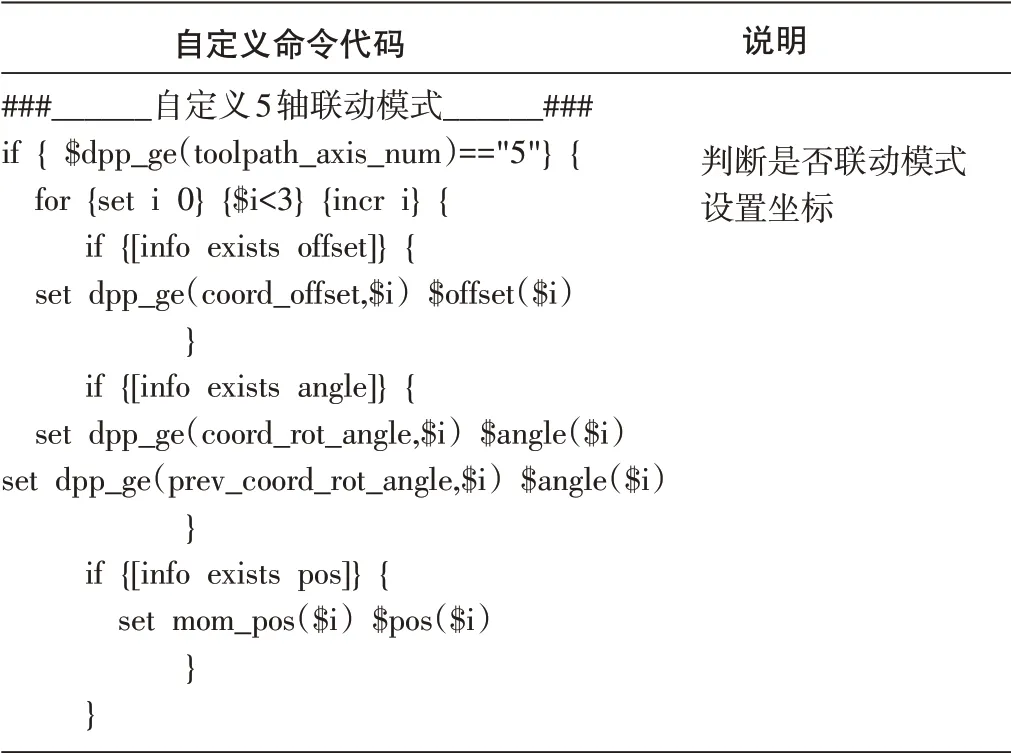

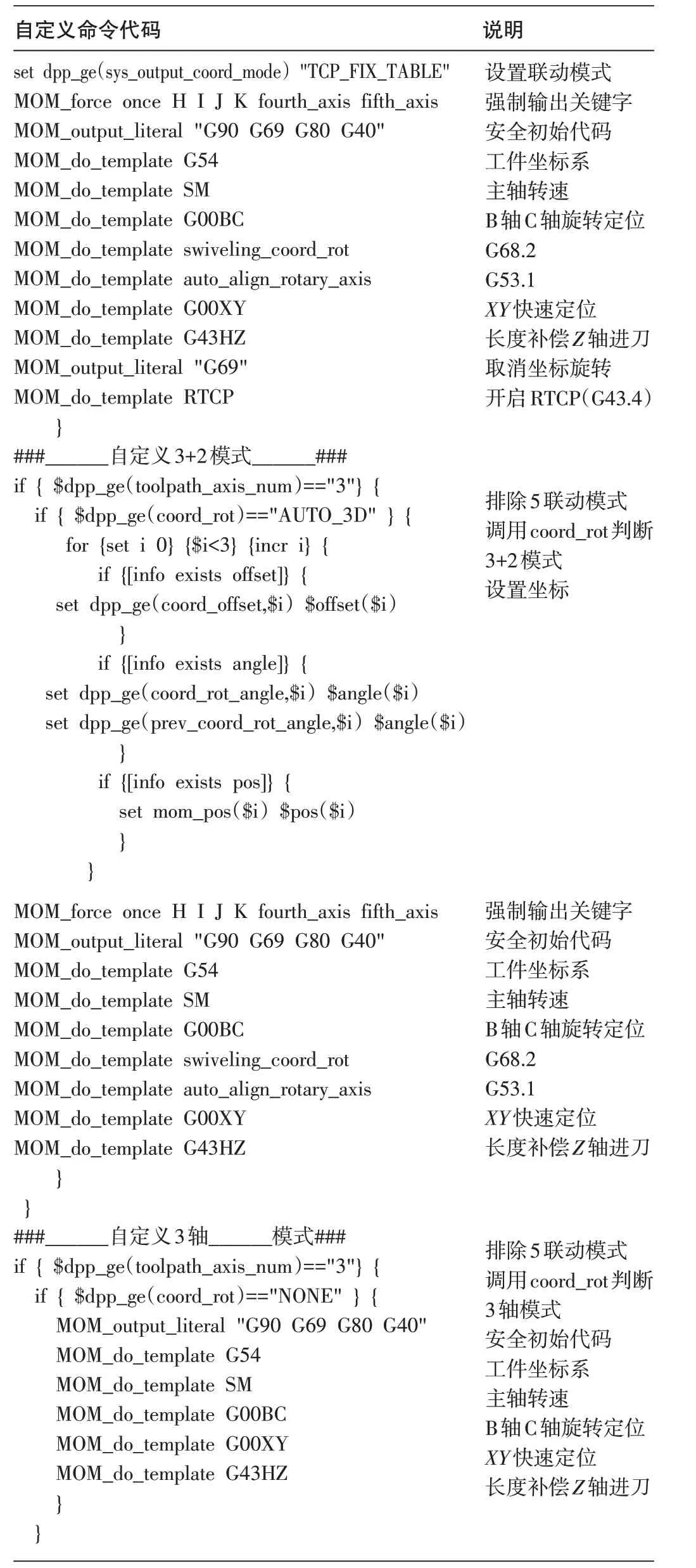

4.3 创建自定义命令

NX/Post Builder的“程序”栏是控制后处理流程的工具栏,NX自带模板已经提供了较完整的功能,通过对工序起始/结束序列进行自定义修改就可以满足后处理需求。本文通过在“工序起始序列”添加自定义命令,用于实现5轴机床加工时的3种加工模式的判断和相应程序代码输出,详细代码及代码说明如表3所示。

表3 用于判别输出3种模式的自定义命令

(续表3)

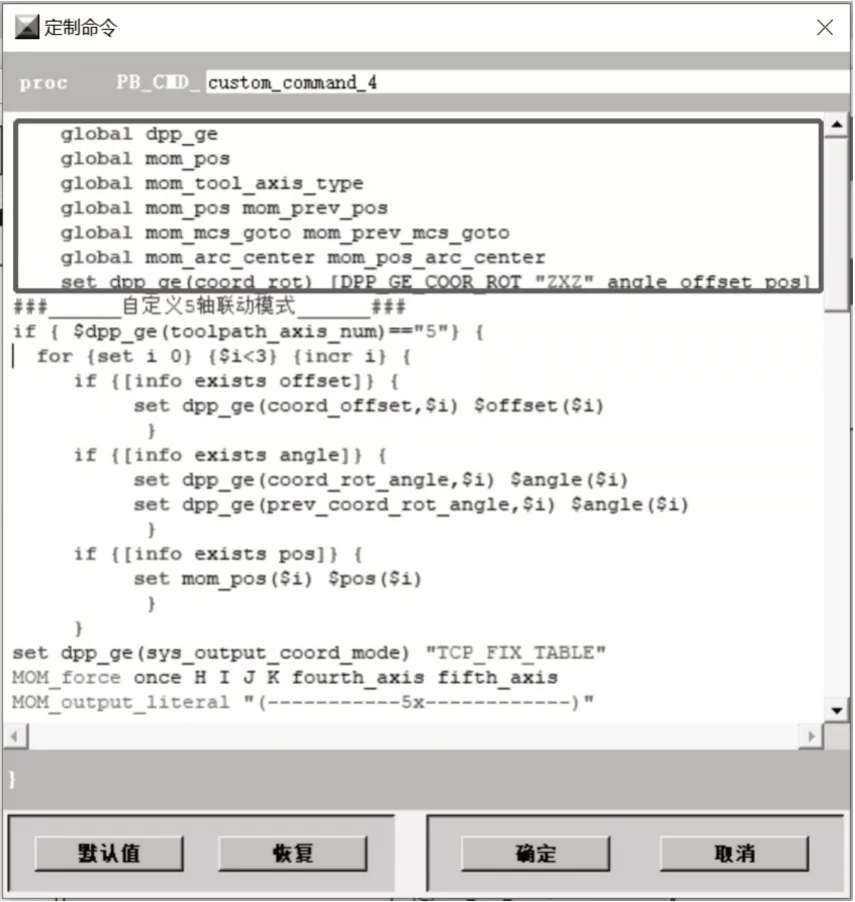

将图7中的代码输入自定义命令中,并在自定义命令最前部添加语句初始化自定义命令,如图8所示。其中“globla”语句用于定义全局变量,“set”语句用于初始化“coord_rot”值,该值如果不提前初始化会把判断3+2轴模式也判断为3轴模式。

图8 编写自定义命令

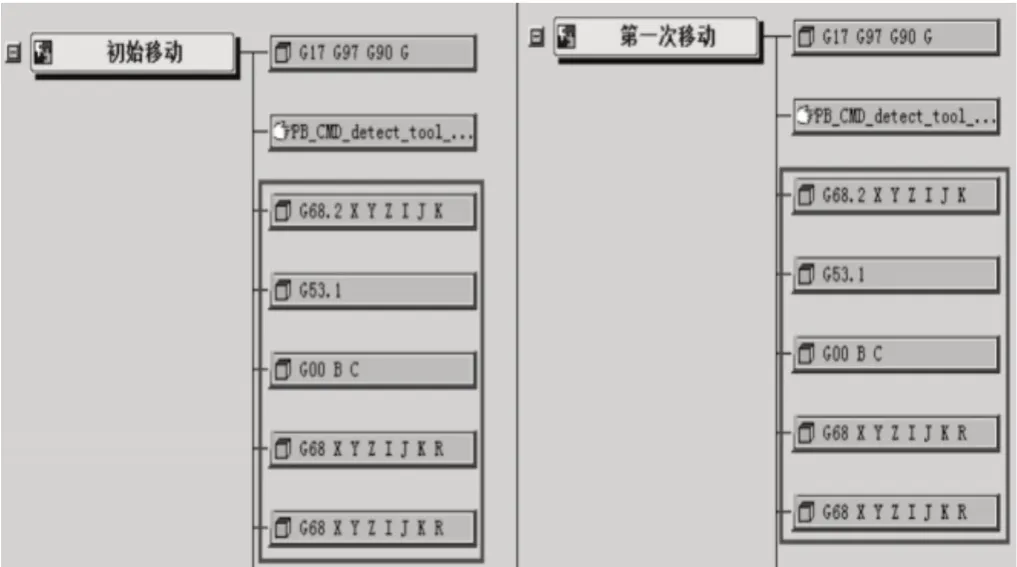

最后将该自定义命令分别添加在“工序起始序列”中的“初始移动”和“第一次移动”中的最后一行,使自定义命令在模板现有功能基础上实现5轴加工的3种模式判断,如图9所示。

图9 添加自定义命令

4.4 修改完善后处理

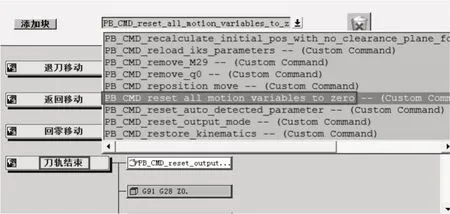

在每个工序结束后都应该复位系统坐标值,防止旋转坐标对后续工序的影响,实现3+2定轴模式和联动模式的混合刀具路径输出。NX自带“PB_PMD_reset_all_motion_variables_to_zero”命 令 在NX/Post Builder的模板中已经存在,只需要找出并添加至“工序结束序列”中的“刀轨结束”栏即可,如图10所示。

模板在初始移动和第一次移动中自带的G68.2和G68命令,与上述自定义的命令会产生冲突,应及时删除模板多余指令,如图11所示。

图10 添加运动变量初始化命令

图11 删除多余G68.2/G68命令

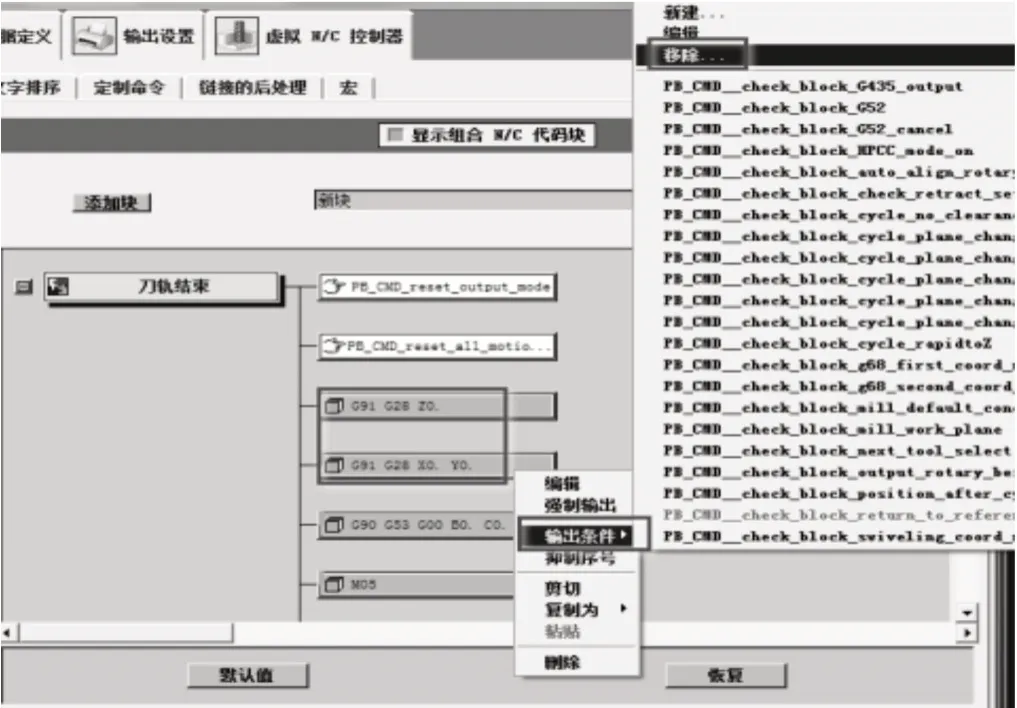

为了保证多工序之间的旋转轴运动安全,可将“工序结束序列”的“刀轨结束”栏中的“G91 G28 Z0.”和“G91 G28 X0.Y0.”程序段的判断条件删除,实现在每道工序完成后提刀后再旋转工作台,避免碰撞干涉,如图12所示。

图12 刀轨结束提刀

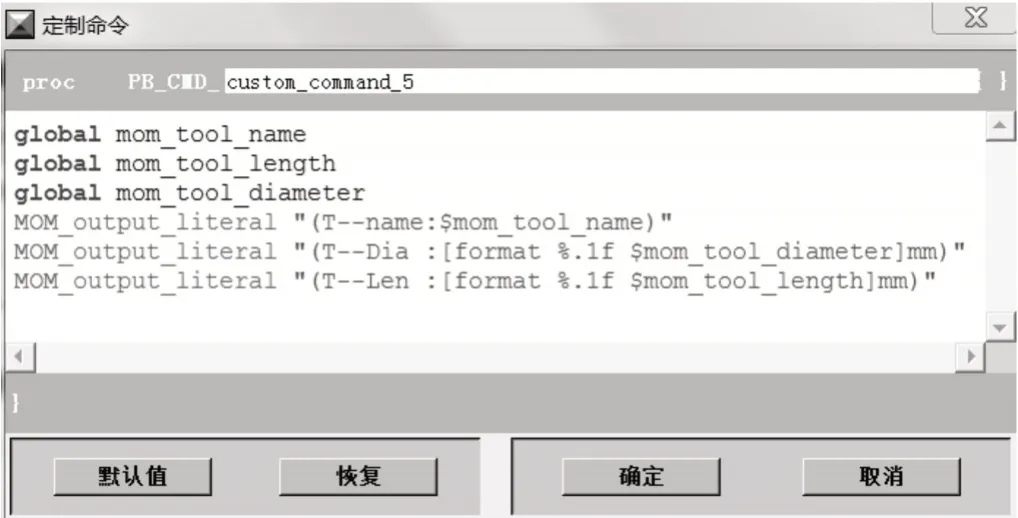

最后还可以依据实际需求在后处理工序起始序列中添加一些M功能代码和自定义命令[4],用以输出冷却液开/关、当前刀具直径和长度等信息,最终达到理想的G代码程序格式输出,如图13所示。至此,一个基于Fanuc系统的TBTC 5轴后处理基本制作完成。

图13 自定义命令输出刀具信息

5 后处理程序及验证

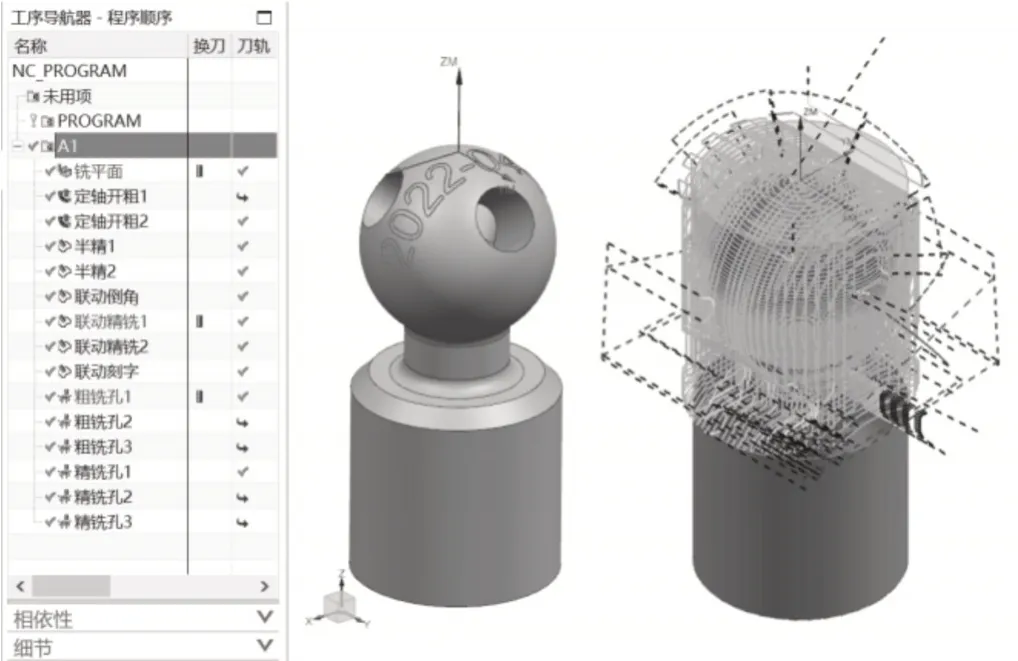

笔者选择了一个测试样件并用NX编写了刀具加工轨迹,该加工轨迹包括2把不同刀具,分别使用了3轴模式铣削顶平面、“3+2”定轴模式开粗及铣孔、联动模式精铣及刻字等15条程序,各个模式存在相互混合,如图14所示。

图14 测试模型及导轨程序

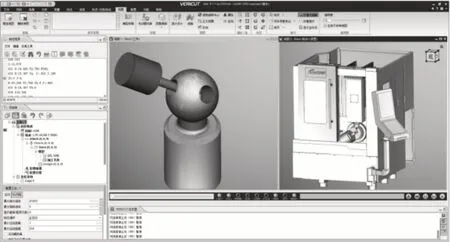

将上述程序用本文制作的后处理直接生成一个NC代码文件,导入仿真软件VERICUT中进行模拟加工[5],运行结果显示无刀具干涉和碰撞,通过软件仿真初步证明本文制作的后处理安全正确。仿真加工效果如图15所示。

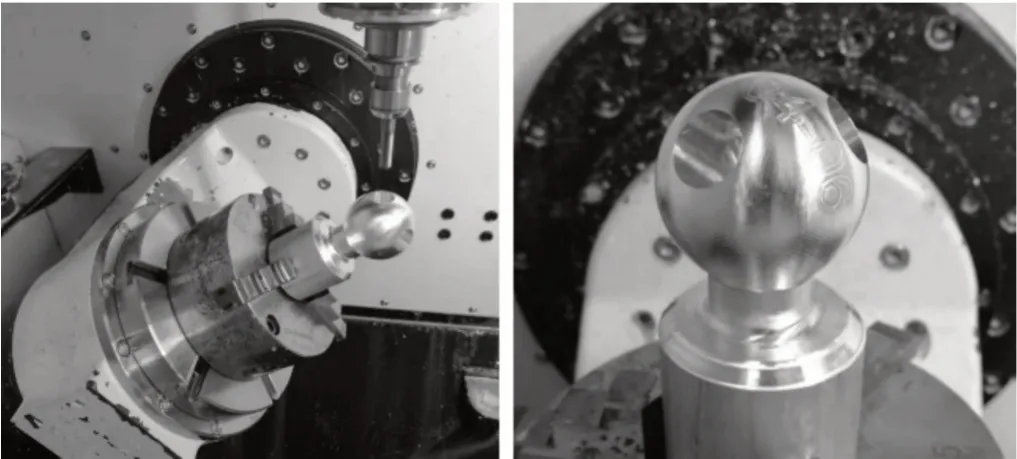

再将NC代码文件输入T180U 5轴机床,安装毛坯、刀具并设置坐标系后自动运行程序,机床按照程序安全完成测试样件加工,加工过程和最终工件加工效果如图16所示。

图15 VERICUT仿真测试

图16 上机加工测试样件

6 结论

后处理开发是CAM技术和5轴机床应用的关键一环,本文介绍的通过修改NX模板定制5轴后处理的方法简单高效并通过了实际加工验证,设计的自定义命令可以准确判断加工模式并按具体格式输出指定代码,对于企业技术人员和院校师生学习开发5轴后处理具有一定的参考和推广价值。