座椅板成形工艺分析及模具质量改进

2022-09-25高飞王莎王旭刘乐

高飞,王莎,王旭,刘乐

(陕西重型汽车有限公司,陕西西安 710200)

1 引言

近年来随着国内汽车产业的快速发展,不断有新势力涌入汽车行业,日益激烈的竞争环境促使新车型开发周期越来越短,同时对乘车舒适性的要求也是越来越高。驾驶室地板结构直接影响到乘车体验感,座椅板是驾驶室地板的重要组成部分。本文以某车型座椅板为研究对象,设计工艺方案,进行全工序CAE分析,模面补偿、不等间隙设计,进行动态干涉、废料滑出模拟。建立符合实际生产条件的模型,准确把控实际生产中出现的质量缺陷,减少试错成本,缩短模具开发周期,提升产品质量。

2 制件特点

此制件为重卡驾驶室地板件,三维数据模型如图1所示,材料为DC04,料厚为1.5mm,外形尺寸为424×417×231mm,模具开发周期3个月,周期较短。

图1 制件图

3 制件成形工艺设计

此制件整体呈L型,形状复杂,存在双向多角度翻边,经过对制件进行分析,初步确定成形工艺方案:第一工序拉伸,第二工序修边冲孔,第三工序翻边,第四工序折弯,共4序完成冲压成形。

3.1 拉伸工艺设计

拉伸工艺设计重点在冲压方向的选择、工艺补充及拉伸筋的设计。冲压方向不仅影响到工艺补充面的分布及后工序的成形方案,甚至会影响到是否能够成形出合格的工序件。按照此制件的结构特点,降低拉伸深度,使压料面受力均匀,以大孔法向为冲压方向。工艺补充是拉伸工序不可缺少的部分,造型需平缓,方便材料流动,且有利于后续成形修边。

拉伸成形过程中主要的质量问题是起皱和开裂,设置拉伸筋调节材料流动速度,提升成形质量。将工艺补充模型导入Autoform进行成形工艺分析,方包凸台侧壁出现撕裂拉脱现象,结果如图2所示,通过增大圆角无法解决。

图2 成形撕裂

基于制件结构特点,凸台部位存在方孔,有刺破刀安装空间,拟采用刺破方案,模拟工具体模型、刺破高度,在距离到底位置20mm开始刺破,最终成形分析结果如图3所示,从结果可以看出,侧壁减薄最大18%,满足制件技术要求。

图3 成形分析结果

3.2 修边冲孔工艺设计

修边冲孔将废料及所有孔全部冲裁到位,该工序修边线较为复杂,工艺设计重点是考虑废料滑落,如图4所示。

图4 修边冲孔工序

3.3 翻边工艺设计

翻边工序是将周圈及圆孔成形,其中翻边是沿着工序件外形边缘将工序件翻成斜角短边,呈分段多角度;翻孔是沿着孔边缘翻成直角短边。该工序存在双向翻边,工艺设计为上翻边与下翻边复合成形,如图5所示。

图5 翻边工序

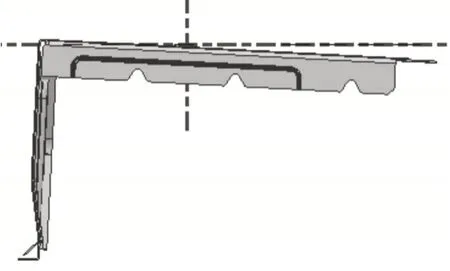

3.4 折弯工艺设计

该工序折弯呈90°角,设计重点是考虑成形回弹,回弹是因为弹性恢复,制件的外层因为弹性恢复而缩短,内层因为弹性恢复而伸长,直接表现就是回弹以后的制件与模具相关尺寸不一致。工艺设计冲压方向摆放采用5°仰角设计,给予角度回弹补偿预空间。经过反复模拟分析,回弹角度补偿2°,如图6所示。

图6 折弯工序

通过工艺设计及仿真模拟,最终确定工艺成形方案:第一工序拉伸,第二工序修边冲孔,第三工序翻边,第四工序折弯,如图7所示。

图7 成形工艺

4 模具结构设计

在模拟成形工艺合理的情况下,开始模具结构设计,冲压模具的结构直接影响到冲压件质量、生产效率及生产成本。

4.1 拉伸模结构设计

拉伸模如图8所示,主要由凸模、压边圈、凹模组成。凸模由下模座、凸模固定座、凸模镶块及其它辅助零部件组成。压边圈由压边圈底座、压边圈镶块及其它辅助零部件组成。凹模由上模座、凹模镶块、刺破刀及其它辅助零部件组成。

压边圈与下模之间设有安全保护板,护板高度保证压边圈在上死点时有30mm的遮盖高度。上、下模采用导板导向。上模座、下模座、凸模固定座、压边圈底座采用HT300铸造,凸模镶块、压边圈镶块、凹模镶块、刺破刀采用Cr12MoV锻造,淬火硬度56~60HRC。

成形之初,坯料由8个定位支架定位,成形时上模与下模接触,在压料力作用下,拉伸筋首先参与成形,随着滑块下行,板料在拉伸筋及压料面作用下开始成形,最终成形充分。拉伸成形结束后,上模上行,顶杆顶起压边圈,取出制件,拉伸工序结束。

4.2 修边冲孔模结构设计

修边冲孔模结构如图9所示,上模由上模座、压料芯、上模镶块及其它辅助零部件组成。下模由下模座、修边下模、废料刀、顶料汽缸及其它辅助零部件组成。上、下模采用导柱导向,压料芯采用导板导向。上模座、下模座、压料芯采用HT300铸造,修边上模、修边下模、废料刀采用Cr12MoV锻造,淬火硬度56~60HRC。

制件材料为DC04,厚度为1.5mm,冲裁力的计算:

式中L——剪切总长度

S——制件厚度

σb——制件抗拉强度

图8 拉伸模结构

修边冲孔模的重点是冲裁间隙的控制。冲刺间隙大,断面表现为塌角和断裂带软毛刺,冲裁间隙小,断面表现为光亮带和硬毛刺。针对间隙大,通常需要重新补焊研修刃口,间隙小时,重新研配间隙即可。该制件以上模为基准,下模配间隙,单边0.08~0.11mm。

坯料由修边下模型面定位,成形时修边上模与修边下模相互作用,制件上所有孔及周边废料同时切除。修边冲孔结束后,顶料汽缸顶起制件,取出制件,修边冲孔工序结束。

4.3 翻边模结构设计

翻边模结构如图10所示,下模由下模座、下压料芯、翻边下模及其它辅助零部件组成。上模由上模座、上压料芯、翻边上模及其它辅助零部件组成。上、下模采用导板导向。上模座、下模座、压料芯采用HT300铸造,翻边上模、翻边下模采用Cr12MoV锻造,淬火硬度56~60HRC。坯料由下压料芯型面定位,成形时翻边上模与翻边下模相互作用,上、下翻边同时成形。翻边结束后,翻边举升器顶起制件,取出制件,翻边工序结束。

4.4 折弯模结构设计

折弯模结构如图11所示,下模由下模座、下模镶块及其它辅助零部件组成。上模由上模座、压料芯、上模镶块及其它辅助零部件组成。上、下模采用导板导向。上模座、下模座、压料芯采用HT300铸造,上模镶块、下模镶块采用Cr12MoV锻造,淬火硬度56~60HRC。坯料由下模型面定位,成形时上模镶块与下模镶块相互作用,两条边同时成形。折弯结束后,顶料汽缸顶起制件,取出制件,折弯工序结束,最终制件成形。

图9 修边冲孔模结构

图10 翻边模结构

图11 折弯模结构

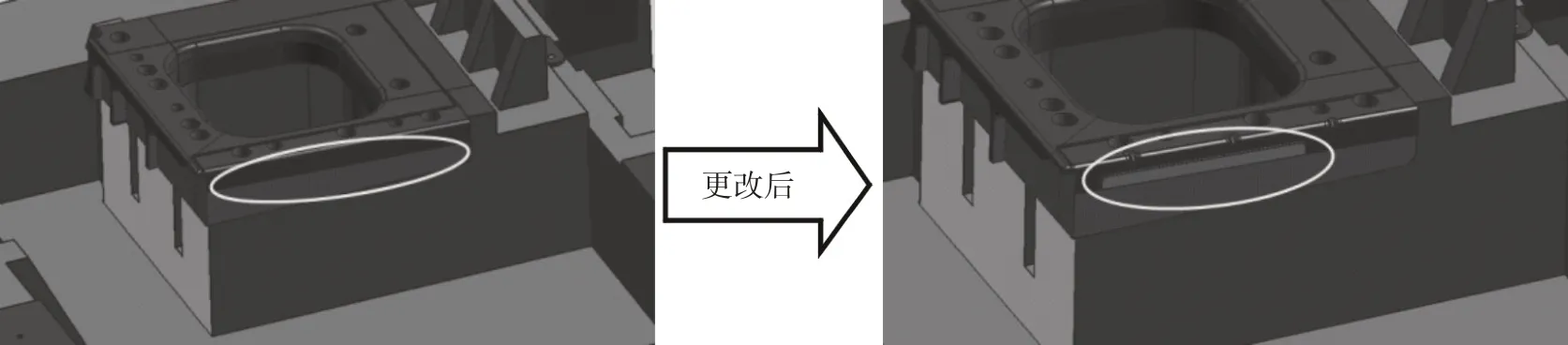

5 质量改进

折弯模验证V形缺口外凸面产生波浪变形,变形角度相差3°左右,经分析产生此面不平的原因为该部位下凹模悬空,折弯边高度较短,经过堆焊加工,将V形外凸面补齐,如图12所示,确保在制件折弯过程中此面能够抵抗变形,最终获得比较平整的制件。折弯出现较为严重的拉痕,如图13所示,通过钳工修配折弯间隙,消除了拉痕问题,最终全序模具验证调试合格,如图14所示,满足批量生产条件,冲压件质量稳定。

图12 补齐外凸面

图13 折弯拉痕

图14 成形制件

6 结束语

运用Autoform仿真模拟全工序成形,工艺及结构设计合理,全序模在较短的时间内完成调试交付,缩短了模具开发的周期和降低了模具的生产成本,冲压质量稳定,能够满足此制件的生产需要。设置刺破大,折弯仰角设计,为类似制件的模具开发积累了宝贵的经验。