基于解决塑件顶裂问题的延迟顶出的特殊应用

2022-09-25李孔富陈佳斌黄金香

李孔富,陈佳斌,黄金香

(广州导新模具注塑有限公司,广东广州 511430)

1 引言

在经济转型升级,节能环保,低碳可持续发展的背景下,塑件的轻量化在促进塑件行业的节能减排、进而实现绿色发展,推动相关制造产业转型升级、降本增效、向高质量发展具有重要意义。塑件的轻量化其中一个非常有效的途径是在保证塑件使用性能的基础上,改变塑件传统结构设计,减少塑件的相对壁厚,达到减少塑料使用量,降低塑件重量,从而达到节能环保,绿色发展的目标。结构的变化通常是变复杂了,而壁厚的减薄使单位面积的强度减弱,受力也会变差,因此,对塑件的生产提出了更高的要求,即对塑料模具的技术水平提出了更高的要求,那么塑料模具只有不断向高端化发展才能满足这样的要求。这一变化对塑料模具的一个重要影响就是如何保证塑件能顺利脱模。而在实际应用研究当中,通常的做法是设计更多的顶出支点、增加顶出支点位置壁厚、降低注射压力牺牲塑件表面质量或增加注射成型周期等手段。本文基于实际应用在不改变模具成熟顶出系统的前提下,通过调整塑件局部壁厚及延时顶出距离方式反复试模验证,研究受力支点强度、受力动态变化的配合来实现塑件在不出现由于顶出造成的开裂、不出现塑件表面质量不符合要求、不出现变形量不符合设计标准等缺陷的前提下可以顺利脱模,实现轻量化塑件发展及高效生产需求。这一研究成果为塑件的轻量化发展起到了积极的促进作用,为相关产业的转型升级,低碳环保可持续发展注入强大动力和保障。

2 问题描述

2.1 塑件脱模机构

注射模必须设计有准确可靠的脱模机构,以便在每一循环中将塑件从型腔内或型芯上自动地脱出模外,脱出塑件的机构称为脱模机构或推出机构。脱模机构有多种结构形式,如简单脱模机构,顺序脱模机构,二级脱模机构(顶出时采用两次动作才能把塑料脱模的机构),双脱模机构,带螺丝塑件脱模机构等,而每一类脱模机构又会有若干种不同的形式。本文应用的延时(脱模)机构为二次脱模机构中的一种比较特殊的应用形式。

在塑料模具中顶出系统(脱模机构)设计是否合理,是衡量模具质量的重要指标,也是塑料模具重要的组成部分,设计中对脱模机构的要求主要有:①结构相对优化、动作可靠,机构尽可能简单,零部件制造方便,修配更换容易,成本相对较低;②不影响塑件外观质量,不能造成塑件变形;③让塑件可靠地留在动模等。

2.2 顶出开裂问题

塑件的轻量化大部分是通过减薄壁厚来实现,那么塑件的刚度强度相对会变弱,模具中设计顶出系统难度大大增加,通常会在顶出位置出现一些难以预估的顶出应力发白,顶穿,开裂破损或塑件非顶出部分结构开裂等问题,特别是有表面外观质量要求的透明类塑件,顶出位置受到非常大的限制,顶出夹线又不可出现在可见位置。

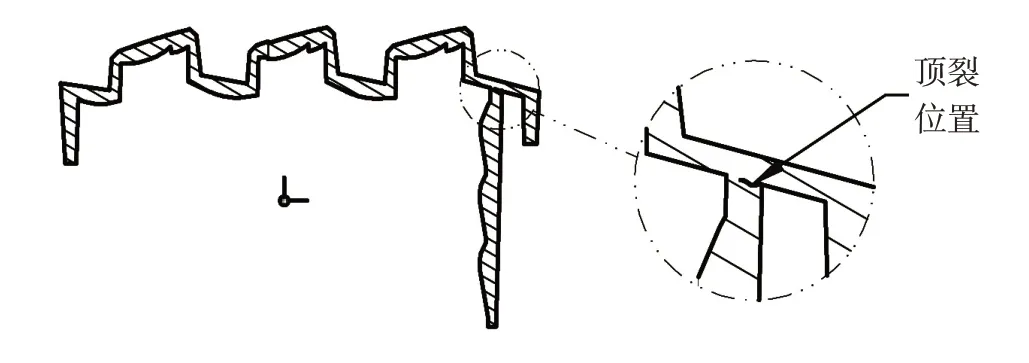

本文以汽车车灯内透镜为案例,研究分析塑件顶出开裂问题。图1所示为透明导光类塑件,有非常高的外观要求,同时由于是汽车车灯功能类零部件,有严格的配光要求,对塑件的轮廓度及变形要求也非常高。

图1 塑件3D造型图

基于塑件的特点结合实际情况,通过综合的评估检讨,设计了一套相对可靠的脱模结构:一是设计内抽滑块对深型骨位进行先行抽芯脱模,最大限度减少塑件粘模力;二是设计一套可靠的顶出系统,其包含在抽芯侧一侧设计3支方形推杆,塑件中间位置设计4支扁顶,非抽芯一侧4支方形推杆,如图2所示。设计出来的这一组合结构,是经过对这类塑件的充分检讨评估后所确认的方案,均可判定为安全可靠的设计方案。模具制造生产完成后,在进行试模调试过程中,出现的问题却比预估的严重得多,在确保塑件质量的情况下,塑件出现严重的顶裂问题,如图3所示,塑件合格率非常低。在试模中出现这个问题,并没有引起团队太多的重视,认为按常规的方式解决即可。

图2 顶出示意图

图3 顶裂位置示意图

在模具上就按部就班地启动了再优化方案尝试去解决出现的问题。首先,采用追加顶出的稳妥方案,如图4所示,模具优化完成之后再安排试模确认效果,然而这一改动并没有起到多大的作用。这时团队的解决方案转向了塑件的强度及刚度方面考虑,毕竟这是塑件轻量化后所产生的问题点,从这点出发,首先采用了增加塑件受力位置的壁厚来对应,由于没有实际的数据去支持和需要尽最大要求去保留塑件原有的设计,这个方案优化进行了多次,然而,结果与团队期望的仍有很大的差距,虽然对开裂有一定的改善,但并不能从根本上去解决问题,塑件合格率与目标仍有很大的差距。这一问题看似简单但却成了这类模具最为棘手的问题之一,这也成了团队对这类塑件模具设计问题点中一个全新的课题。

图4 改善顶出示意图

改善方案详细说明:在以往实际生产中,塑件顶出时发生变形或断裂问题大多由于顶出不足或顶出不均而引起的。模具顶出系统布置情况如图3所示。

参照以往同类问题发生的处理经验,优化方案分别采取了以下方法尝试去解决此问题:

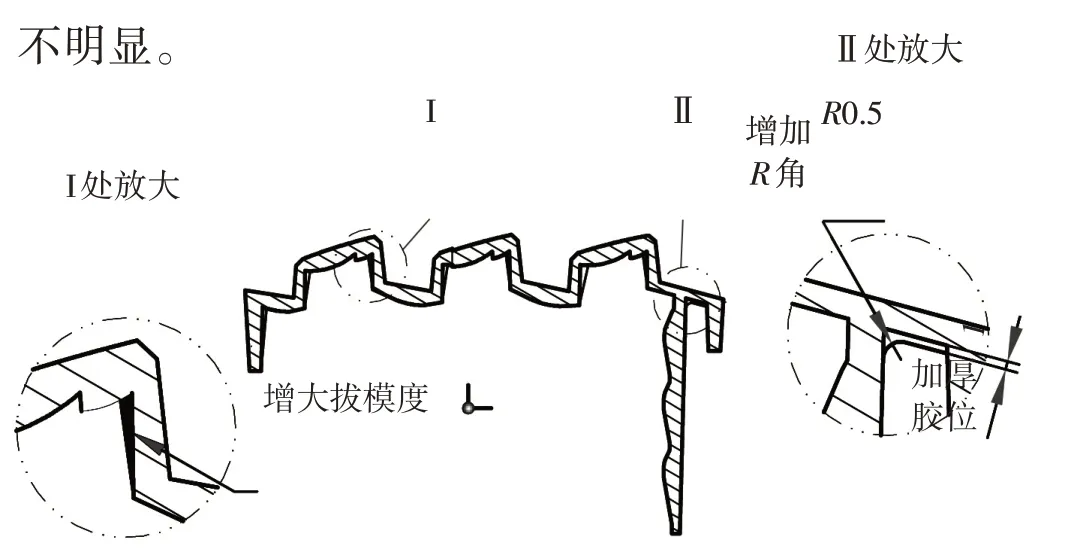

措施一:在容易开裂的这一侧,增加额外的方顶及扁顶各一支,增加这一侧的顶出受力,也进一步使顶出力更加平衡,如图4所示,更改完成之后,试模验证效果不明显。

措施二:这一措施分为多次进行,每次把出模角度增加0.5°,一共增加到5°,通过增大Ⅰ区胶位的出模度以减小Ⅰ区所受的包紧力(见图5中Ⅰ处放大图);每次更正试模验证,有一些效果,但不明显。

措施三:同样在断裂处加厚断裂处胶位以增加受力强度(见图5中Ⅱ处放大图),每次增0.2mm来验证,有一些效果,但不明显。

措施四:增加Ⅱ处R角以改善Ⅱ处受力强度及韧性(见图5中Ⅱ处放大图),试模验证,有一些效果,但

图5 改善塑件强度示意图

经过以上措施多次尝试优化,顶裂的问题虽稍有改善但问题依旧存在。此类问题如果得不到解决,必将严重影响模具的生产进度及增加模具生产成本,同时也会影响公司在客户心中的良好形象。把这一问题解决好,无疑成了当务之急。

这也让团队认识到这个问题并不简单,于是组织队员重新研究总结分析审核这类塑件的顶出方案,从顶出受力、塑件强度刚度、顶出平衡性等指标进行更加细化的分析研究。

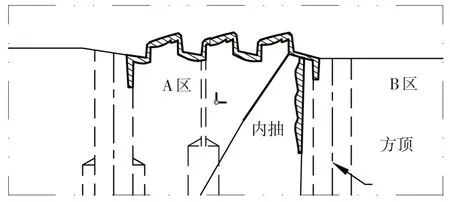

3 分析问题与解决方案

从塑件结构来看,塑件整体上主要呈壳状,对模具动模有较大的包紧力。而且主要分布在A区(见图6)。从模具的顶出设置情况来看(见图3)理论上足以将塑件安全平衡顶出型腔。在后继的措施当中还采取了增加顶出来加强顶出受力及平衡,也通过多次试验增加出模角的方式来减小A区对动模型腔的包紧力;其次加大断裂处塑件壁厚以加大受力强度、增加R角过渡来加强塑件开裂处顶出时的受力韧性,通过这些措施验证效果并不是很显著。这说明顶出过程中塑件开裂必有前面未能考虑到的情况阻碍塑件的顶出。这样团队组织安排重新分析此塑件在顶出时的受力变形情况以便尽快找出其中的原因及相应的解决方案。

图6 型腔剖示图

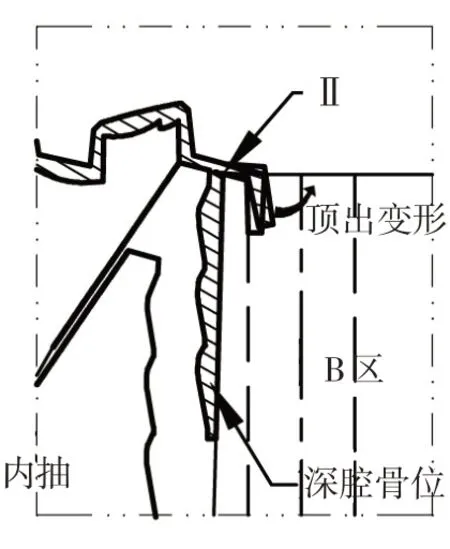

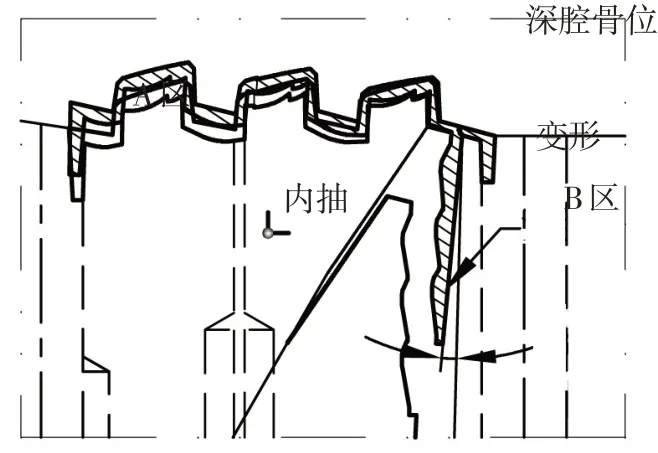

从塑件断裂的位置和方向来看,可推断开裂的主要原因是塑件的深腔骨位顶出时无法从型腔中脱出(有受真空吸附原因),而在方顶向上推动过程中,B区胶位发生趋势变形(见图7),而当变形大到一定程度超过塑件屈服强度时,Ⅱ处便会出现开裂。

图7 侧壁变形趋势图

理论上顶出是平衡的,塑件就可以平稳的脱离型腔的,目前,塑件无法顺利脱离,必然是有什么阻碍了深腔骨位的脱模。这样团队对深腔骨位的受力及可能发生的变形现象进行分解分析:若不考虑动模镶件的影响,塑件作为一个整体考虑,由于塑件中间粘模力相对较大,在顶出时从受力分布确认塑件有发生图8所示的变形情况,据此可以判断,深腔骨位有向外变形的趋势,而动模镶件恰恰又阻止了这一变形趋势的发生,同时由于真空吸附效应,深腔骨位更加难以脱离型腔,在这些因素的综合影响下,塑件Ⅱ处的受力是非常集中的,那么出现断裂的机率就会很大了。

因此,要解决这一问题的关键就是要解决深腔骨位的受力变形及粘模风险。在前面的优化方案中可知,增加塑件受力强度还达不到这一目标,说明单依靠塑件自身强度是无法抵消顶出时塑件向外变形及粘模的受力,要解决这一问题,最好借助外力改变塑件受力发生的弹性变形趋势才有可能解决这个问题,如图9所示,也只有这个改变才能从根本上抵消顶出时塑件因发生变形而开裂的情况,当然,在模具中需要使塑件脱离型腔可利用的外力只有顶出力,因此,要达到这样的目的在顶出系统中检讨解决方案是最适合的,综合各种机构的功能及其优缺点,采用延迟顶出的机构理论上可以实现这一变形控制。

图8 深腔骨位理论变形趋势图

图9 深腔骨位优化变形趋势图

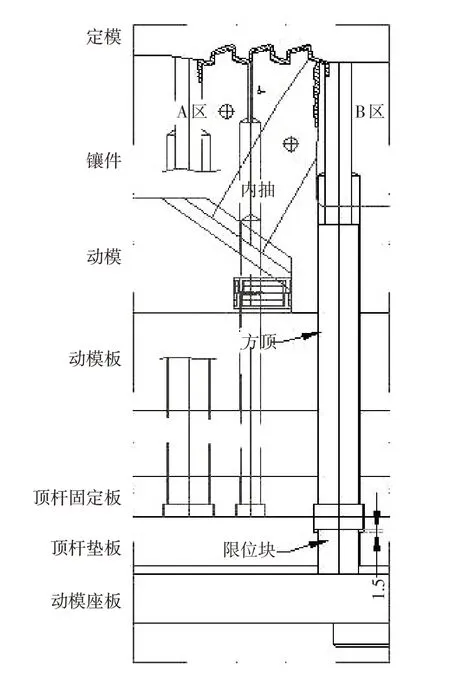

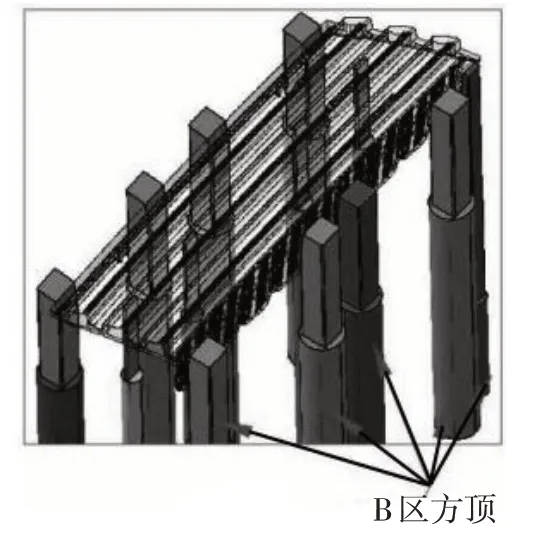

如图10所示,模具上对B区所有的方顶设计成延迟动作顶出(见图11),方案是在方顶杯头下方增设一限位块,限位块杯头与顶杆垫板开框处留有间隙避空,这个间隙距离就是延时顶出的距离,这一设计方案对调整这处的间隙非常方便,通过多次的研究及实验,当设计间隙为1.5mm,即延迟顶出行程为1.5mm时,塑件顶出开裂问题基本解决,塑件合格率大幅度提高,也不会因这个问题出现塑件报废的情况。

延时顶出动作原理:顶出时B区顶出机构因与顶针板设计了间隙,在间隙距离内不受力,没有运动,这样A区在顶出力驱动下先行顶出1.5mm后;顶杆垫板才与限位块贴合受力,驱动B区所有的方顶运动参与顶出塑件;这样塑件A区部分先受力脱离型腔时塑件发生轻微的弹性变形,深腔骨位也会如前面预想一样产生趋势变形效果(见图9),深腔骨位也可以从型腔侧壁离开,避免真空吸附,继而在塑件B区受力脱离型腔过程中,弹性变形会随之恢复,塑件顺利脱出型腔,塑件顶裂问题得到解决。

图10 顶出结构剖面图

图11 延时方顶位置图

4 结束语

本文采用在塑料模具中设计延时顶出系统,解决了塑件由于轻量化发展要求而出现塑件顶出开裂的问题,分析指出了塑料轻量化设计发展要求减薄塑件壁厚是导致顶出开裂的主要原因。本文提出延时顶出的特殊使用方法,以及分析了其改进措施。该方法利用了生产模具优化改造方式,采用各种方案各自分步验证的模式进行验证,并根据生产合格率的提升程度来确认并获得最终的结果。最后,通过多次试模验证寻找最合理的延时距离,证明在合理的延时距离可以达到设计目标,也证明了这一方法的有效性。本文方法具备成本低、执行快、验证方便,安全可靠,推广容易等特点,可以继续开展其它塑件模具因顶出开裂问题的研究。