湍西干渠隧洞工程喷锚支护暗挖与顶管方案比选

2022-09-24王相乐

王相乐

(河南灵捷水利勘测设计研究有限公司,河南 南阳 473000)

1 工程概况

湍西分干桩号0+060~3+030 段为1#隧洞,一期工程对湍西分干1#隧洞上段(桩号0+060~1+800段)建设长度1.74 km。隧洞位于垄岗状地貌单元上,地势由南向北上升,地面高程145.49~156.50 m。渠底设计高程140.76~139.60 m,地面高于渠底4.73~16.90 m。渠道所处线路均为农田,且渠底埋深较大,为减少永久占地,便于后期运行管理,此次采用隧洞方案。根据地勘报告,此段地层主要为粉质黏土,硬塑~可塑状态,含铁锰结核及钙质结核,围岩类型为Ⅶ类,属于土洞。

结合隧洞顶部覆盖层的厚度,同时满足厚度一般不少于洞径的1.50 倍的要求,确定隧洞桩号0+060~0+700 段长640 m采用明挖法施工,桩号0+700~1+800段长1 100 m采用喷锚支护暗挖法或顶管法施工。以下对比分析喷锚支护暗挖和顶管两种方案的技术经济特点,以确定最优设计方案。

2 隧洞喷锚支护暗挖方案设计

2.1 隧洞洞身水力设计

洞身水力设计主要是确定洞身净宽、水深、洞身进出口底高程和洞底纵坡。洞身高度按洞内水面线以上的净空面积不小于洞断面面积的15%,且高度不小于40 cm确定。洞身断面尺寸按明渠均匀流计算,运用水力计算方法获得计算结果。

2.2 隧洞洞身结构设计

2.2.1 结构计算参数选择洞身为C30钢筋混凝土,强度r=25 kN/m2。

2.2.2 山岩压力

①按普氏公式计算:坍落拱高度h=(B+2Htg(45°-ψ/2))/(2f)=4.52(m)。②垂直山岩压力强度:q=0.7γ岩h=63.27(kN/m2)。③侧向水平压力强度:洞顶面处e1=0.7γ岩htg2(45°-ψ/2)=13.76(kN/m2);洞底面处e2=(0.7h+H)γ岩tg2(45°-ψ/2)=31.15(kN/m2);平均值e=(e1+e2)/2=22.45(kN/m2)。

2.2.3 弹性抗力

采用查表法计算,洞身断面左半部分共分10个截面,圆拱段按15°倾角均分,直墙段按四等分。经计算,各截面压、拉应力均远小于C30钢筋混凝土的允许应力值。

2.3 隧洞明挖段设计

由于隧洞桩号0+060~0+700 段顶部覆土厚度不满足规范要求的1.50倍洞径要求,因此采用明挖法施工。为了确保隧洞上下游水流平顺,桩号0+060~0+700 段隧洞设计断面与桩号0+700~1+800段一致,亦采用圆拱直墙式反拱底板断面。断面尺寸为2.50 m×3.00 m(宽×高),顶拱内半径1.25 m,直墙高1.75 m,衬砌厚度为50 cm。开挖边坡按照1:2,当开挖深度超过6 m时,设2 m 宽戗台,埋管后回填粘性土,分层碾压,压实指标严格按照设计图纸施工。施工前,应对现状耕地表层50 cm表土进行剥离后运至堆放场堆放,待施工结束后进行表土覆盖恢复;对损毁的道路段,施工后按照原路面设计恢复。

2.4 隧洞暗挖段设计

2.4.1 隧洞临时支护设计

隧洞洞身开挖后采用锚杆、喷射混凝土支护(以下简称喷锚支护)。喷锚支护采用工程类比法进行设计。隧洞采用统一临时支护方案,洞身支护在顶拱及直墙范围内架设Ⅰ14 钢拱架,间距0.80 m;系统杆Φ20,排距1 m,长度2 m 砂浆锚杆;挂网喷0.15 m厚混凝土。系统锚杆挂网加固范围为顶拱侧墙,钢筋网采用Φ6.5,间距为0.20 m×0.20 m。严格按照“新奥法”进行隧洞施工,加强施工监测,根据洞控情况及时修改支护参数。

2.4.2 进口洞脸边坡开挖与支护

综合考虑岩土性质、地下水、边坡高度、坡度、周边环境等因素,参考《建筑边坡工程技术规范》与《锚杆噴射混凝土支护技术规范》,进口洞脸按1∶1放坡后,对边坡喷射C20混凝土10 cm及加设钢筋网进行支护;局部不稳定岩石采用锚杆加固处理。

2.4.3 进口边坡排水

在1#隧洞进口设置纵向排水沟,所截水流沿槽身方向汇向两侧耕地。排水沟为矩形断面,宽0.50 m,沟深0.50 m,采用C20混凝土衬砌,厚度0.30 m。

2.4.4 工作井

工作井位于桩号1+800,采用钢筋混凝土圆形结构,直径10 m,下部壁厚1.20 m,上部壁厚0.70 m,井底高程138.80 m,地面高程156.50 m,井深17.70 m,采用沉井法施工。洞身采用C30 钢筋混凝土,沉井底板为50 cm 厚C25 钢筋混凝土,下设40 cm C20 混凝土垫层,底部采用C20 回填,井壁下端设刃脚。工作井待二期隧洞施工结束后作为检查井使用,顶部设十字支撑梁及盖板,盖板厚30 cm。井口Φ80 cm,井盖厚15 cm。

3 隧洞顶管方案设计

3.1 管道水力计算

管道设计为无压管道。洞身断面尺寸按明渠均匀流计算,洞身纵坡i=1/1 500,糙率n=0.02。经计算,采用管径3 m 的管道,管内水深1.90 m,流速1.55 m/s,流量7.28 m3/s,满足要求。

3.2 管道承压复核

管道穿越生产道路,管顶覆土厚度不小于1.50 m。其荷载主要有填土垂直压力、路面厚度压力、管重压力、车载压力等,车载垂直压力依据《公路桥涵设计通用规范》计算荷载分布,按公路-Ⅱ级标准。经计算,管道承载65.75 kN/m2,预应力钢筋混凝土Ⅲ级管允许荷载273 kN/m2。因此,采用Ⅲ级预应力钢筋混凝土管满足使用要求。

3.3 明挖段设计

由于隧洞桩号0+060~0+700 段顶部覆土厚度不满足规范要求的1.50倍洞径要求,因此采用明挖法施工。为了确保隧洞上下游水流平顺,桩号0+060~0+700 段隧洞设计断面与桩号0+700~1+800 段一致,采用DN3000 的管道。管道采用C40 钢筋混凝土预制管(RCP,III级管),钢承口,壁厚300 mm,单节长2 m。管道基础均采用C20 混凝土基础(120°包角),基座底宽4.40 m、总厚1.30 m。开挖边坡按照1∶2,当开挖深度超过6 m时,设2 m 宽戗台,埋管后回填粘性土,回填应分层碾压,压实指标严格按照设计图纸施工。施工前,应对现状耕地表层50 cm 表土进行剥离后运至堆放场堆放,待施工结束后进行表土覆盖恢复;对损毁的道路段,施工后按照原路面设计恢复。

3.4 顶管段设计

3.4.1 管道设计

管道采用DN3000 的顶管专用III 级管,钢承口,壁厚300 mm,单节长3 m,材料为C50钢筋混凝土,接口处采用配套的密封圈密封,并设有灌浆孔;采用土压平衡法顶进。

3.4.1.1 管道顶力复核

由主顶油泵等顶进设备施加的顶力通过顶铁作用在钢管管壁上,以克服顶管机械顶面阻力、管壁与土体之间的摩阻力和粘结力,因此钢管截面应满足施加顶力的要求。经估算,此管道顶管机迎面阻力为5 976 kN,顶管顶力为11 176 kN。

3.4.1.2 管道允许最大顶力计算

钢筋混凝土管顶管传力面允许最大顶力按《给水排水工程顶管技术规程》提供的公式计算,经计算,所选用的预制C50钢筋混凝土管顶管传力面允许最大顶力Fdc为28 081 kN。顶管顶力计算值大于顶力估算值,故管道管壁可承受顶进推力作用。

3.4.1.3 沉井后背土体稳定分析

圆形沉井后背土体稳定应符合《给水排水工程钢筋混凝土沉井结构设计规程》,经计算:沉井顶管力标准值Ptk为8 643.82 kN>顶管顶力11 176×0.6=6 705.60 kN,后背土体稳定。

3.4.1.4 后背墙设计

顶管顶进过程中通过油缸推力的反力均匀地作用在顶管的后背墙上传导给工作井,由计算可得工作井后背土体稳定。千斤顶与圆井之间应设置后背墙,后背墙要有充分的强度、足够的刚度、表面平整且垂直于顶进管道的轴线。后背墙有枕木、铁撑板、钢板组成,后背墙与圆井空隙处用C25混凝土填充,后背墙厚及具体规格尺寸由施工方结合施工组织方案确定。

3.4.2 工作井、接收井设计

3.4.2.1 工作井、接收井布置

根据工程线路布置工作井1座,接收井2座。

3.4.2.2 工作井、接收井尺寸

①工作井长度、宽度计算。工作井长度经计算取10 m。工作井内净宽度经计算取5.60 m。经计算,工作井直径10 m,下部壁厚1.20 m,上部壁厚0.70 m,深度依据管道埋深及施工设备要求确定。②接收井长度、宽度计算。经计算,接收井最小内净宽度7.50 m,接收井井径取10 m。③工作井、接收井结构设计。

3.4.3 顶管中继间布置

施工中必须采用中间接力顶进,根据实际情况做好中继间布置并作必要调整。

3.4.4 泥浆减阻

①注浆主管。设置2 路DN50 注浆管,一路管顶管机后面的同步注浆;一路跟踪补浆系统。②手动补浆环。沿线每3节混凝土管设一注浆环,包括预埋有6 只注浆孔的钢筋混凝土管、注浆支管、手动球阀,手动注浆环作为自动注浆站的备用和补充装置,根据需要由人工操作,进行补浆。

3.4.5 注浆加固

顶进结束后采用水泥砂浆或粉煤灰水泥砂置换减阻泥浆,随后清洗并拆除注浆管路,封闭管道注浆孔,密封关节接口。灌浆施工应严格按照《水工建筑物水泥灌浆施工技术规范》及设计要求执行,灌浆前通过灌浆试验确定注浆加固施工参数。

4 隧洞方案确定

4.1 喷锚支护暗挖和顶管两种方案投资对比

喷锚支护暗挖和顶管两种方案直接工程费对比见表1。顶管方案直接工程费比喷锚支护暗挖方案高出400.98 万元。

表1 喷锚支护暗挖和顶管两种方案直接工程费对比表

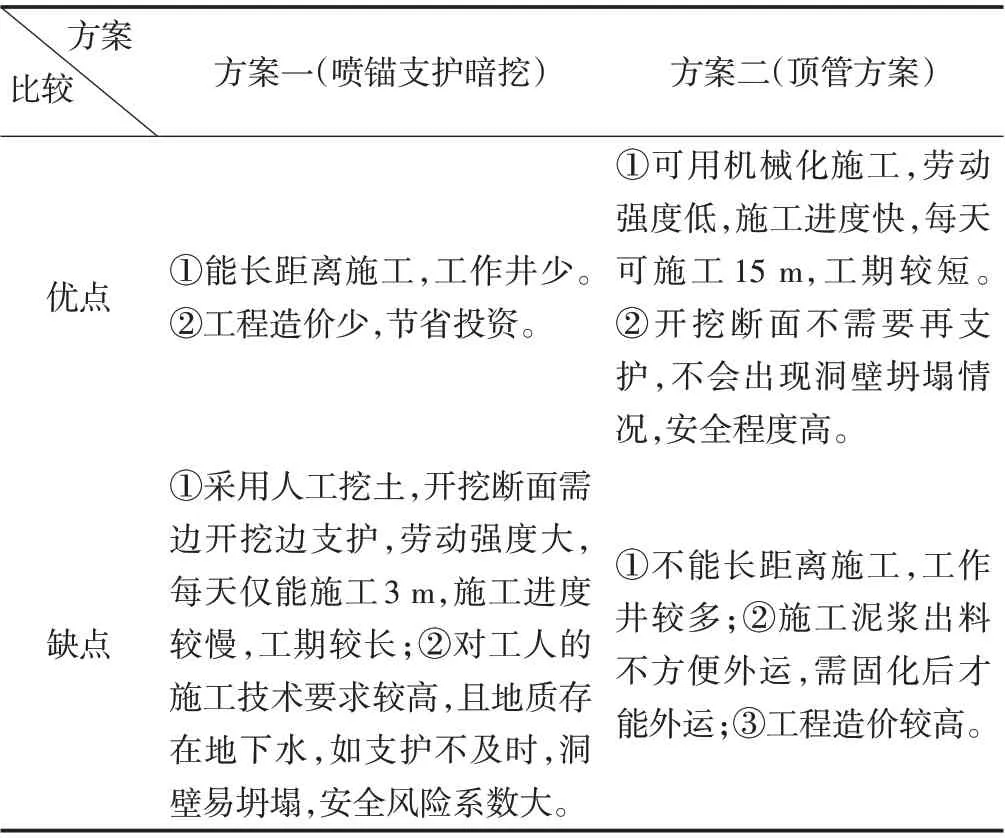

4.2 喷锚支护暗挖和顶管两种方案技术特点对比

喷锚支护暗挖和顶管两种方案技术特点对比见表2。经综合比较可知,顶管方案机械化程度高,工程进展快,且安全性更有保证,但投资略高,故顶管方案作为最优方案。

表2 喷锚支护暗挖和顶管两种方案比选表

5 结语

湍西分干1#隧洞一期工程采用顶管优化方案,凸显出隧洞工程建设的技术经济优势。此隧洞规模是区域近年来最大的,设计流量7.28 m3/s,4级建筑物,洞径3 m。顶管采用土压平衡法顶进,泥浆减阻,注浆加固技术减少地面沉降,施工工艺先进。但施工难度很大,需加设中继间减少顶进阻力。