复合材料薄壁件成型模具设计

2022-09-24南无疆王礼先成子兴

0 引言

稳态强磁场试验装置为科学研究提供稳定的强磁场试验环境,满足国内多学科前沿发展对于强磁场试验条件的需求,而稳态强磁超导装置用绝缘材料作为该装置的重要组成部分也成为开发的关键点。其中混合磁体的复合材料水冷线圈作为其组成部分,关系磁体及装备设置的可靠运行,能确保为科研工作者提供方便的试验测试与分析环境。

绝缘筒体是混合磁体水冷线圈的重要部件,采用增韧环氧树脂/无碱沃兰布浸料缠绕成型,然后机械加工至外形尺寸。由于筒体壁厚较薄和性能要求较高,在缠绕成型的过程中控制缠绕张力和压辊压力来提升塑件的综合力学性能,同时也导致树脂的含量不足、塑件脱模困难等问题。为解决此类问题,针对超薄壁筒体成型模具的结构展开研究、设计,并辅以试验、生产加以验证。

伴随我国建筑装饰装修行业的大力发展,清洁能源与绿色能源的应用范围越来越广,通过不断加强清洁能源的应用,利用清洁能源进行建筑室内装饰装修,能够提升大气污染与二氧化碳的控制水平,为居民营造一个更为健康的居住环境。清洁能源的合理应用,不仅能够推动我国建筑行业的可持续化发展,而且有效满足国家绿色发展需求,将其运用到建筑装饰装修当中,能够减少生态环境污染,推动建筑室内装饰装修设计实现生态化发展目标[4]。

兴民煤矿矿区地貌属溶蚀剥蚀中低山地貌,北部灰岩分布区属峰丛洼地;矿区所在的煤系地层分布区属浅切脊状山沟谷。一般标高1 350~1 500 m,最高1 582.5 m(营盘),最低1 277.6 m(紫马河)。相对高差一般30~150 m,最大高差304.9 m。一条北西—南东向(大体沿兴仁与晴隆县之间的县界)延伸的地表分水岭横亘矿区北缘。

1 绝缘筒体及模具特性分析

1.1 绝缘筒体特性分析

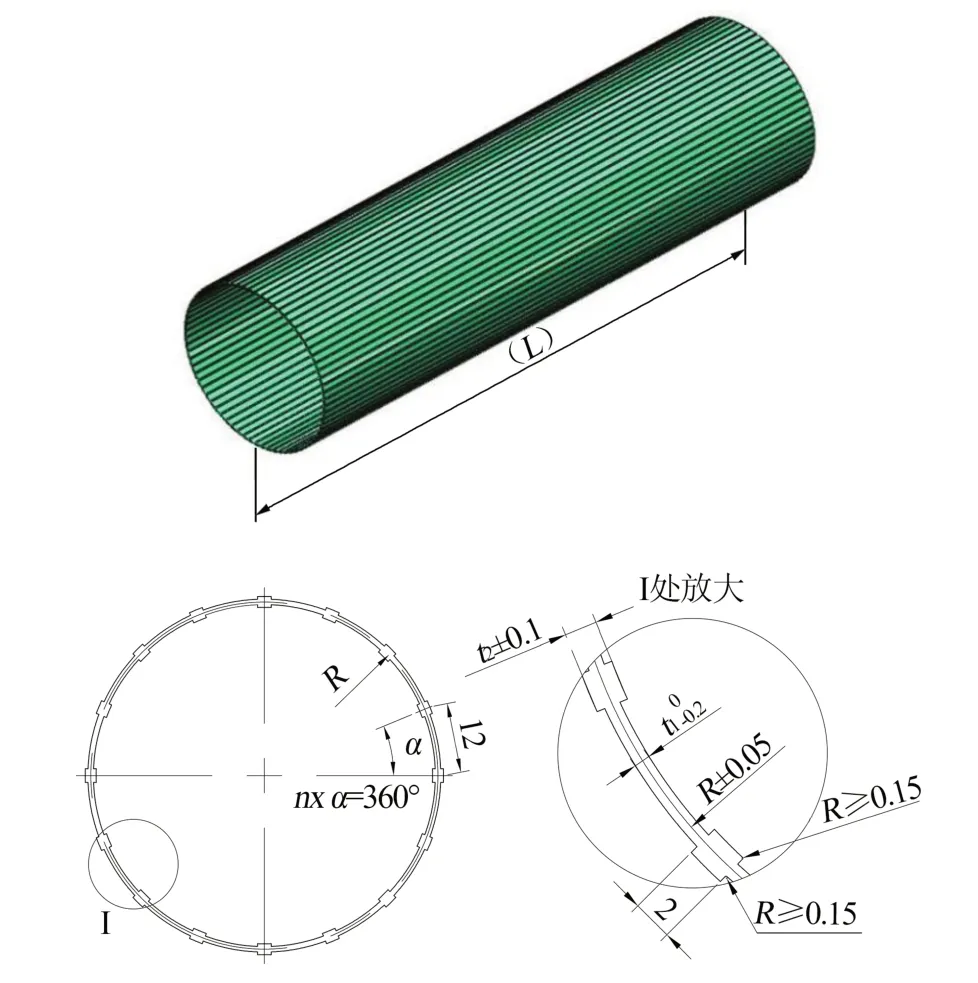

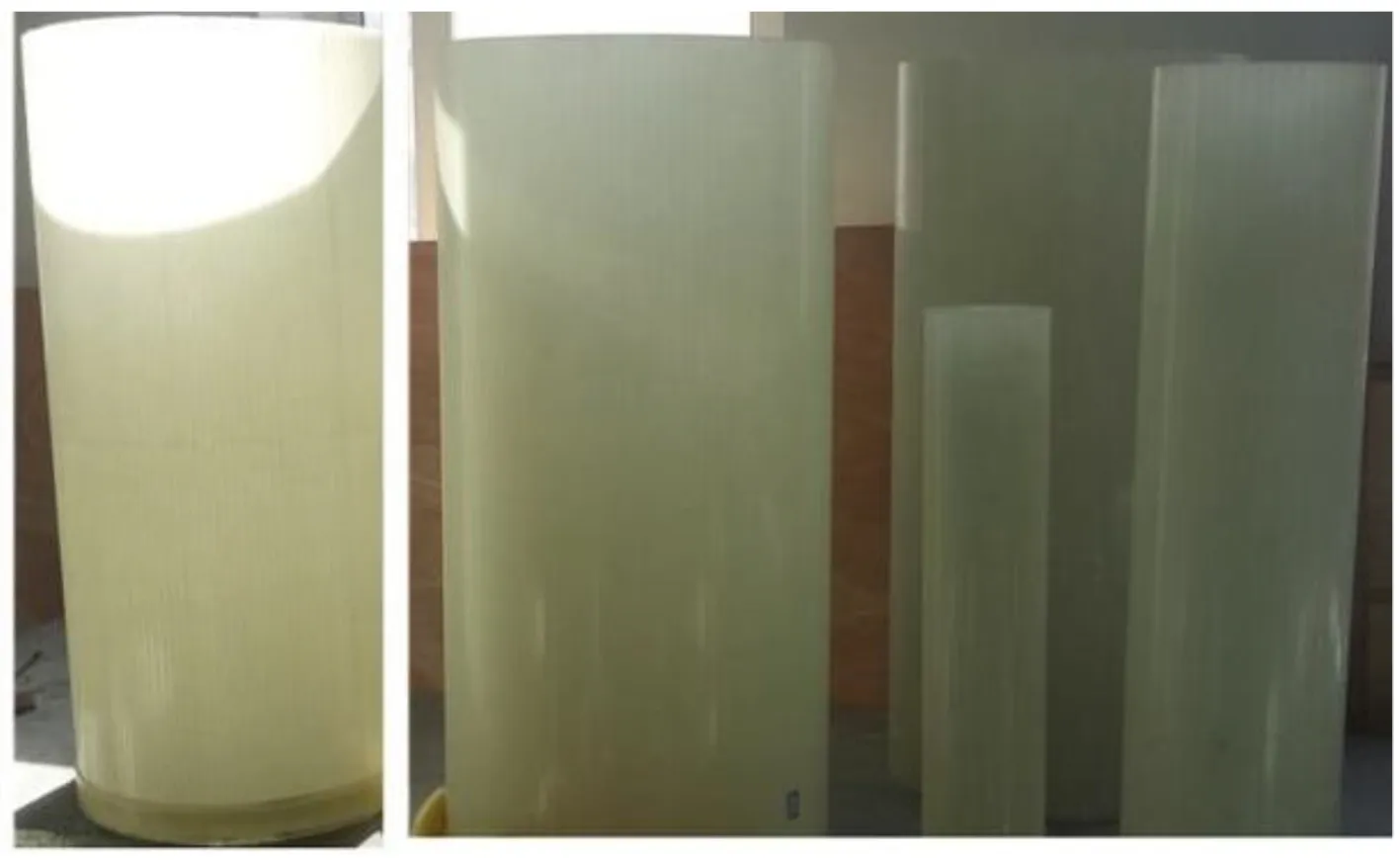

绝缘筒体外形及尺寸如图1 所示,规格型号如表1所示,绝缘筒体由柱形筒体、内圈凸棱和外圈凸棱组成。

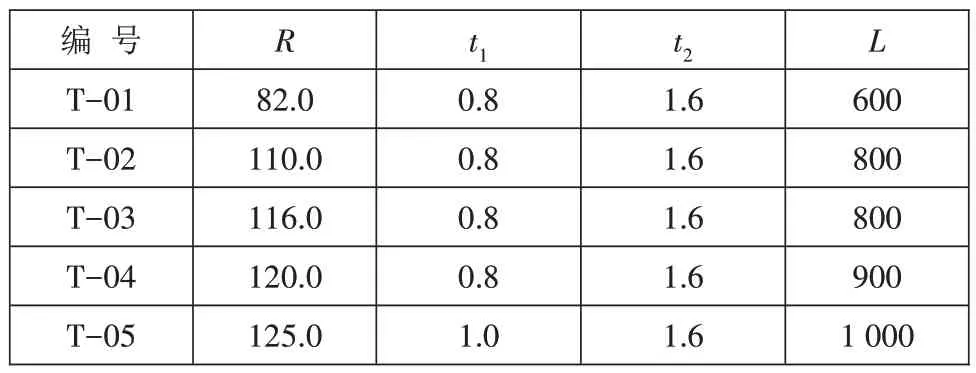

筒体采用玻璃纤维布增强环氧树脂基复合材料成型,成型流程如图2 所示。要求筒体直线度≤0.1 mm,表面粗糙度为

3.2 μm,弯曲强度≥400 MPa,绝缘性能电压≥0.5 kV/mm。

1.2 模具设计要点分析

筒体塑件的壁厚较薄(

<1 mm),内、外表面设计有均布的凸棱,塑件与模具的接触面较大,厚度尺寸要求也相对较高,且直径/厚度>100、长度/厚度>700,属于超薄壁件,易造成脱模困难、脱模力使塑件开裂等现象。因此,需要进行合理的模具结构设计,在提高模具定位精度和刚度的同时,应着重考虑脱模方式。

2 模具结构设计和制造特点

2.1 模具零件材料

思远就钻进厨房,与楚墨嘀嘀咕咕,两个男人发出一阵怪笑。思蓉问他们:“嘀咕什么呢?”思远从厨房里探出脑袋,说:“我在向楚墨请教韭菜炒鸡蛋的做法。”思蓉说:“韭菜炒鸡蛋很可笑?”思远的脑袋刚刚缩回厨房,思蓉就听到他极力压抑的“哧哧“的笑声。思蓉问念蓉:“韭菜炒鸡蛋怎么让两个男人笑成这样?”念蓉说:“壮阳呗。”思蓉撇撇嘴,说:“那也不至于笑得嘴巴咧到耳朵后面啊!”

依米珠单抗皮下注射吸收半衰期为 (1.7±1)d,皮下注射1 mg·kg-1的绝对生物利用度为80.4% ~93.1%,腹部、上臂和大腿不同部位皮下注射的绝对生物利用度相近,表观分布体积11.4 L,表观消除率 0.24 L·d-1, 消除半衰期为 (27.8 ± 8.1) d,依米珠单抗的表观消除率和分布体积随患者体重增加而增大[9]。依米珠单抗的药动学特性不受年龄、种族、体内FⅧ抑制物水平及轻、中度肝损伤的影响[9]。

2.2 模具结构及脱模方式

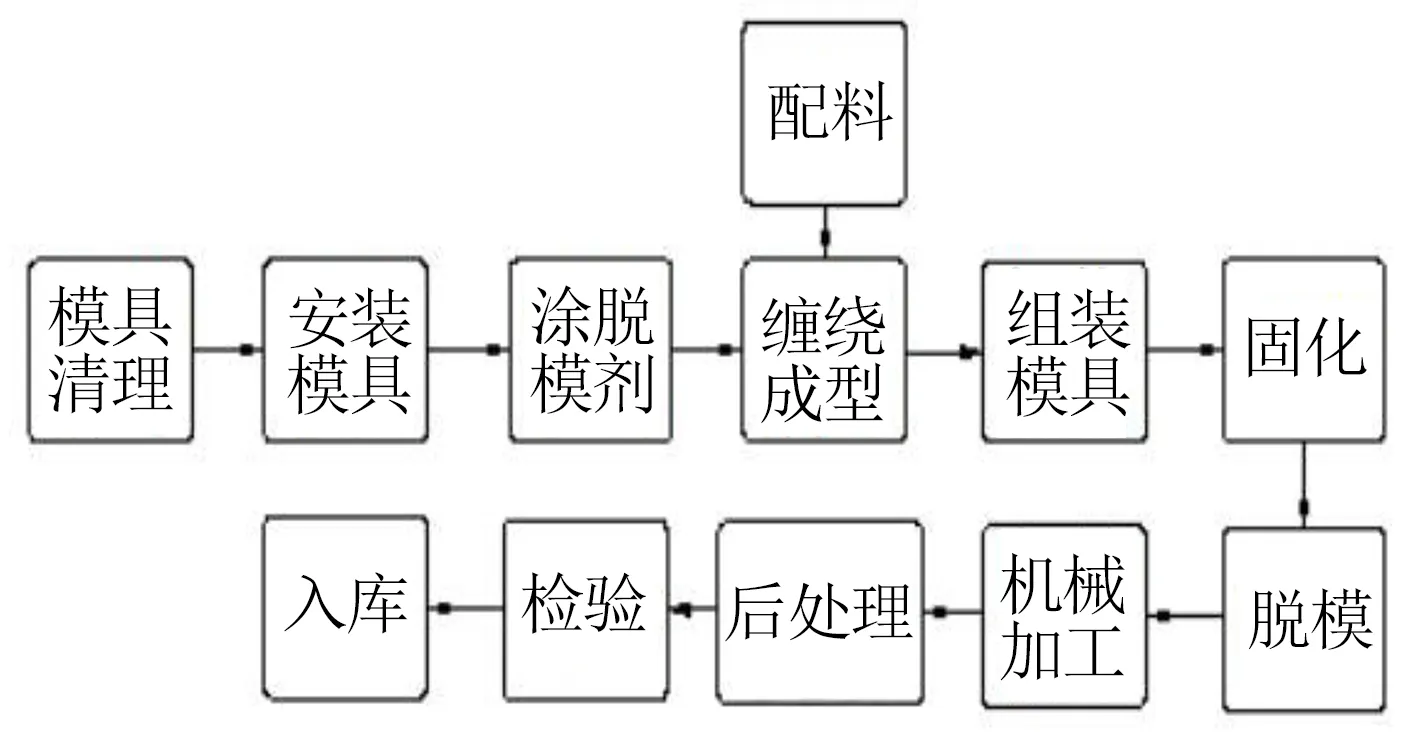

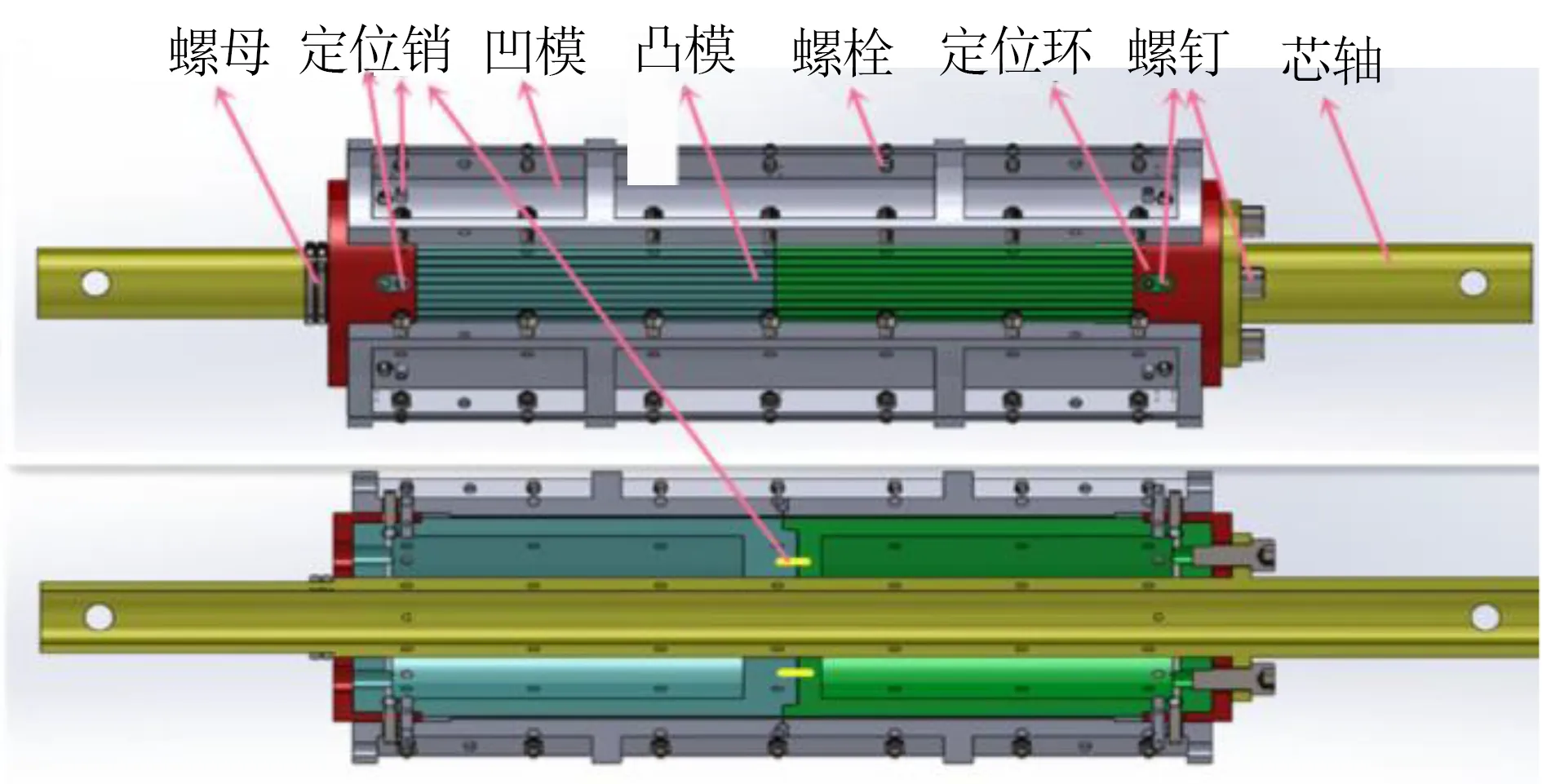

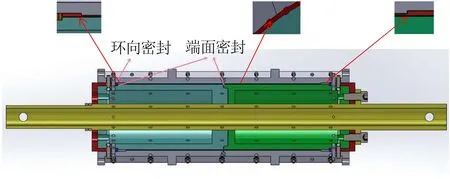

根据塑件的特征及成型工艺,模具采用组合式模具,主要由凸模、凹模、定位环、芯轴、销钉、螺栓、密封环等组成,如图3所示。

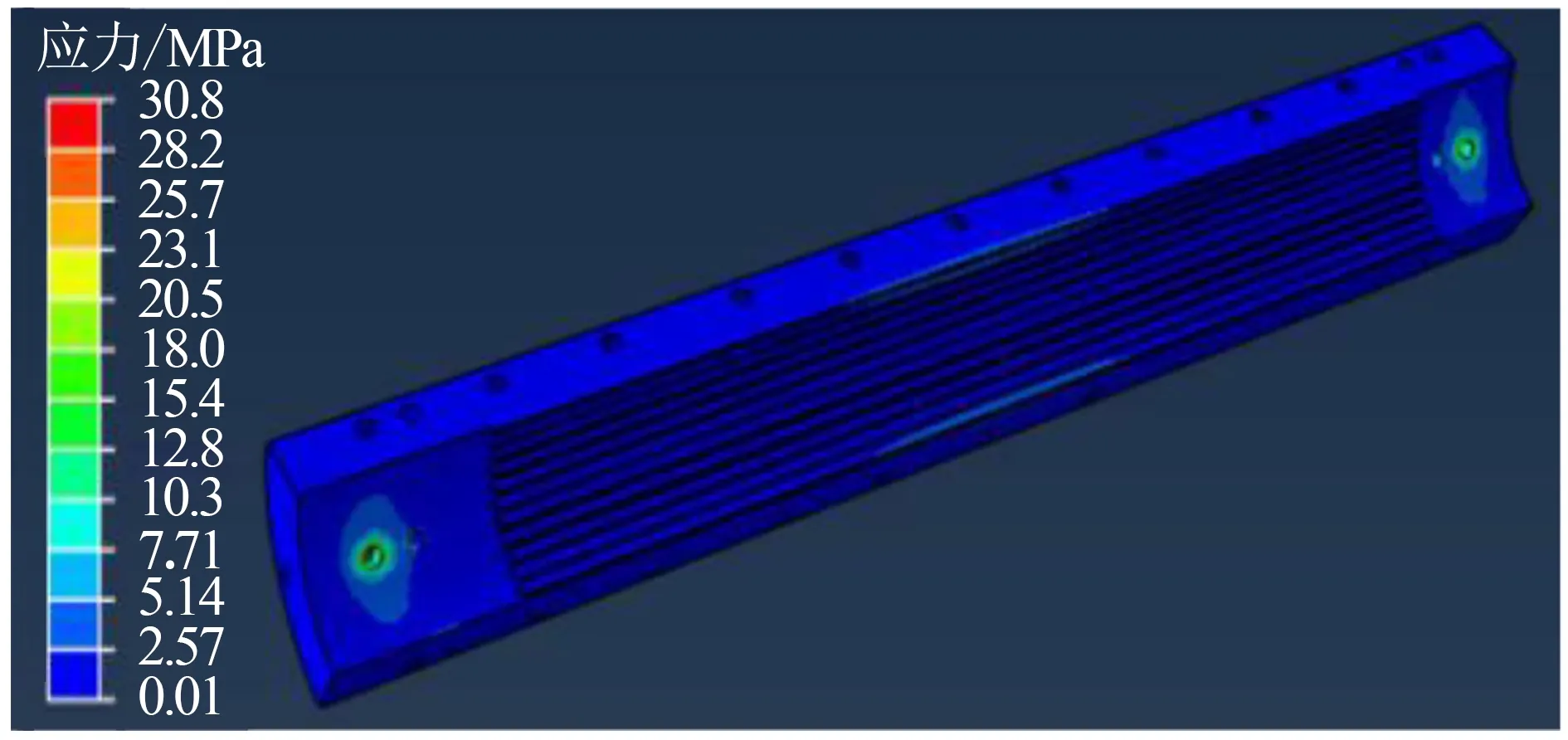

在上述试验的基础上,通过Abaqus有限元分析软件对筒体在成型后凹模合模应力、变形进行了仿真。P20钢的密度取7.810 3 kg/m

,弹性模量设置为207 GPa,泊松比为0.25。安全系数取1.5,模具许用应力为250 MPa,成型模具极限挠曲变形量取0.08 mm。

其中,

≈2π

。由式(3)、(4)得:

≈

。

2.3 凸模与凹模的制造

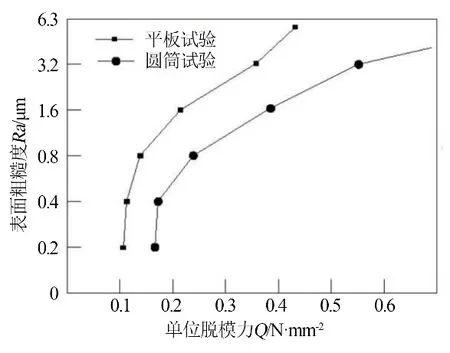

为保证模具的耐磨性和成型面粗糙度,在制造模具零件时,凸模采用40Cr 热处理,通过车削、铣削、磨削、抛光、镀铬、抛光加工,使凸模表面粗糙度值≤

0.4 μm;凹模采用热作模具钢P20,P20硬度为30~42 HRC,无需热处理,可直接用于模具零件加工,且尺寸稳定性好,具有良好的切削性及抛光性。凹模抛光后表面粗糙度值≤

0.8 μm,保证塑件能顺利地脱模。图5所示为100 mm×100 mm试验平板和筒体在不同粗糙度下的脱模力。

白云山风速年变化趋势如图6a所示,不同海拔月平均风速白云山顶最高(7.6 m/s),实验林场最低(2.8 m/s),这与林场周边植被茂密,下垫面风阻较大有一定关系。白云山顶植被较为稀疏,地势空旷,风速变化受下垫面的影响较小,比较有代表性,山顶风速随月份主要表现为“先增大,后减小”的趋势,形成“两峰两谷”的分布特征,3—8月风速相对较大,其中6月风速最大(9.0 m/s),次峰值在4月(8.5 m/s),2月和9月风速最小(均为6.7 m/s)。而其他几个海拔风速受白云山森林公园茂密树林分布的影响较大,风速随月份波动变化为主,变化幅度不一致,风速峰值和谷值出现时间也不一致。

3 合模力及脱模力的分析与计算

3.1 合模力的试验分析与有限元计算

简化上式得粘附力计算公式:

运用八纲辨证理论开展中药用药咨询的实践体会…………………………………………………… 徐良辉等(11):1569

为减小模具和复合材料的结合力,凸模从结构上分两段,通过芯轴、定位销和螺母连接。根据凹模和塑件接触的表面积大小,凹模分5~8 瓣式镶件结构,各凹模之间通过螺栓和定位销连接。凸模和凹模通过螺钉连接,轴向通过定位销定位,径向用限位环定位,控制塑件的厚度。塑件在成型后,为防止熔料进入螺钉、销钉及配合面处,在模具的端面、环面上用O 形硅橡胶密封圈进行密封,如图4所示。

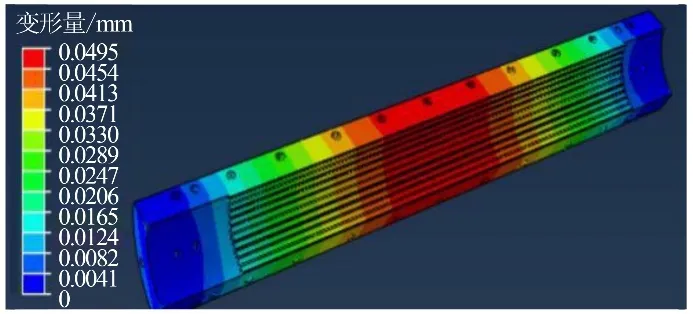

该工况主要是考察复合材料件在完成铺层后,组装凹模时复合材料层对模具的反作用力。具体实施:将模具两端螺纹孔处固定,凹模工作表面上逐渐施加到2.1 kN的总压力。经计算最大应力值为30.8 MPa,如图7 所示,小于许用应力250 MPa;最大变形发生在模具中部,且变形由两端向中间逐渐增大,最大变形量为0.049 5 mm,如图8 所示,小于极限挠曲变形量0.08 mm,结构刚度满足要求。

3.2 脱模力计算

收缩变形转化为周向弹性应变:

式中:

Q

——塑件脱模力(未考虑空气阻力),kN;

——凸模工作表面断面周长,mm;

——凸模工作表面长度,mm;

——脱模斜度,(°);

—摩擦系数,取0.1~0.2;

—粘附力,取0.06~0.1 MPa;

——凹模合紧力(5瓣),kN。

模具结构反映了零件的截面尺寸、表观状态、性能等特点。因此,模具零件材料应具备热稳定性好、不易变形、加工方便、简单和使用安全、可靠等特点,保证成型的塑件质量稳定。薄壁管类塑件型芯一般选用45#、40Cr、GCr15、65Mn 等材料,经过热处理后精加工、表面镀铬工艺再抛光,保证模具零件的刚度、耐磨性、粗糙度达到要求,有效降低脱模力。当采用RTM、模压等工艺生产要求较高的塑件时,凸、凹模一般选用P20、718H、738H、S136 等模具钢,因其具有优良的抛光性、防锈性、耐磨性。

选取其中一种复合材料筒体规格尺寸计算粘附力

,并计算其脱模力,与实际脱模力进行对比。复合材料筒体的力学性能服从虎克定律:

式中:

——拉应力,kN;

——材料弹性模量;

——弹性应变。

如图1所示塑件截面图,其周向成型收缩:

式中:

——塑件收缩率。

关于我国知识产权法院体系建设的几个问题.............................................................................................李明德 03.14

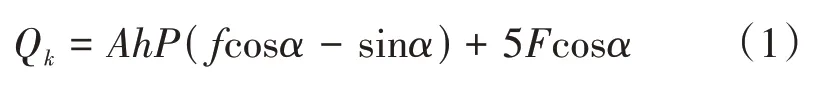

筒体成型过程中,由于纤维布张力、凹模的合紧力和固化冷却收缩而包紧凸模,产生对凸模的粘附力,筒体脱出凸模的脱模力必须克服粘附力和摩擦阻力。影响塑件与模具零件工作表面粘附力的因素较多,与模具零件的截面形状、塑件的壁厚、塑件的收缩率、对成型零件的摩擦系数等有关,在实际生产中只考虑主要因素,按如下公式计算脱模力:

复合材料超薄壁件在成型后均存在脱模困难现象,该模具结构可有效避免脱模时对塑件的损伤。脱模时先卸掉左端的螺母,将芯轴抽出,再拆掉限位环处的螺钉和销钉,通过机械反推的方式将限位环推出,再用脱模机将两段凸模分别从两端脱出。由于在凹模两端设计了脱模工艺台阶,塑件在成型时两端补有脱模阶梯,能保证在抽出凸模时塑件保留在凹模上,如图4 局部放大所示。最后松动凹模各瓣处连接螺栓,依此用铁锤、铜棒、橡胶锤敲震凹模的外表面,再通过凹模脱模气孔导入0.1 MPa的干燥空气,使塑件与凹模分离,松开螺栓及销钉,卸下第1 瓣凹模镶件,按照上述方法依次卸下其他几瓣凹模镶件。

其中,

为塑件厚度,mm。

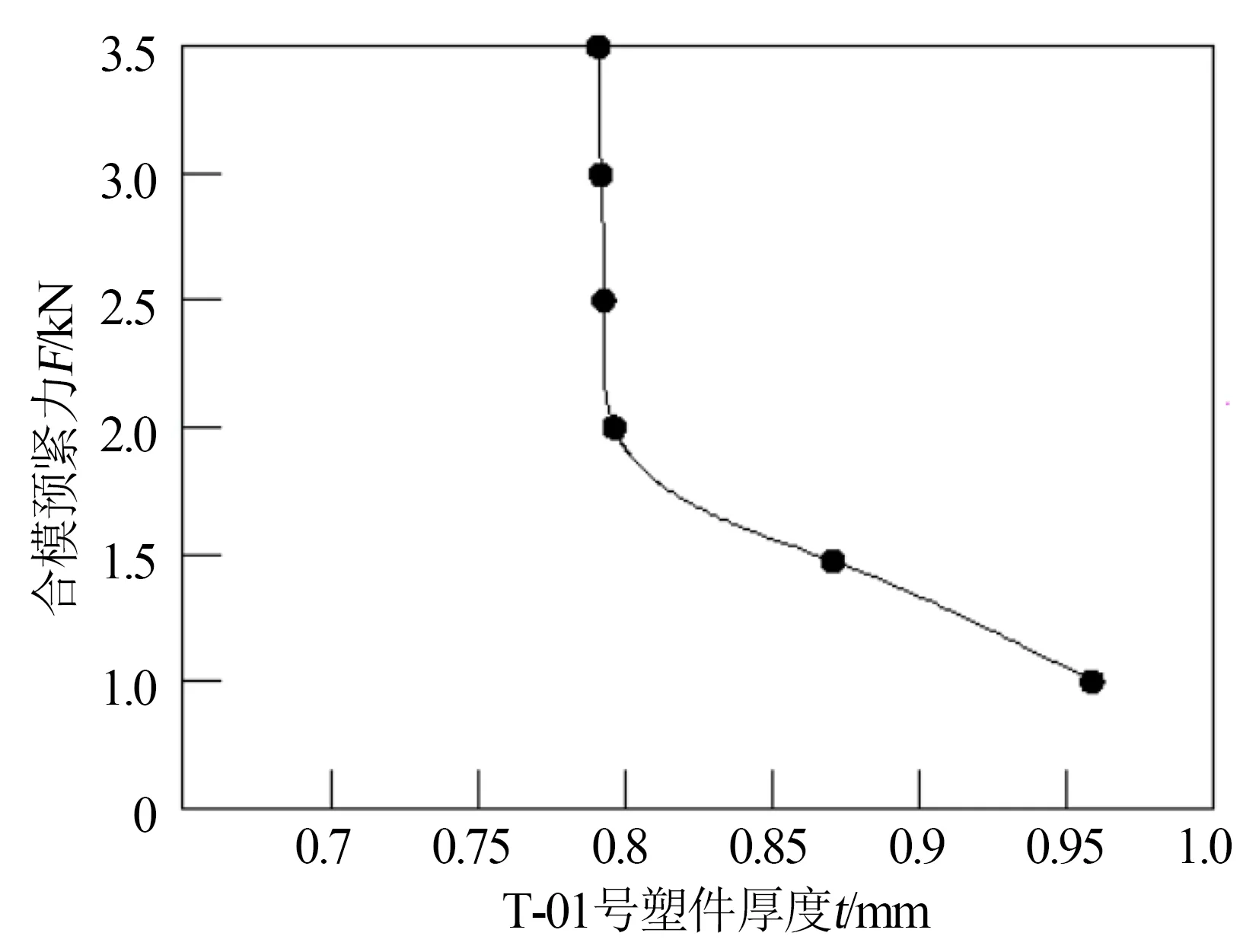

图6所示为T-01号塑件凹模合模预紧力对塑件厚度的影响,实践证明当合模力为2 kN 时,成型的塑件厚度满足要求。

将式(6)代入式(1)式可得:

式中:

总脱模力,kN;

——安全系数,考虑脱模力为确保脱模动作稳定可靠,需要足够脱模驱动力,一般取2~3。

选取表1中编号T-01的筒体按式(7)计算,因塑件尺寸要求较严,模具脱模斜度微小、

值可忽略,即

=0,根据已有试验数据

=10 GPa,

=0.04%,

=600/2=300 mm,

=2.1 kN,计算得

Q

=4.6 kN,

=8.9 kN;与实测值7.53 kN 接近,但计算值是在两倍可靠性系数时计算所得,分析产生的偏差可能由于模具零件的表面平整度与粗糙度不均匀、不一致所致。

4 模具制造与筒体生产

4.1 模具制造

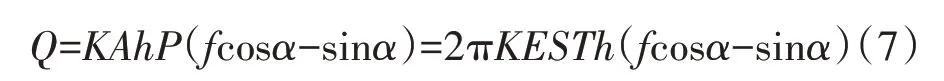

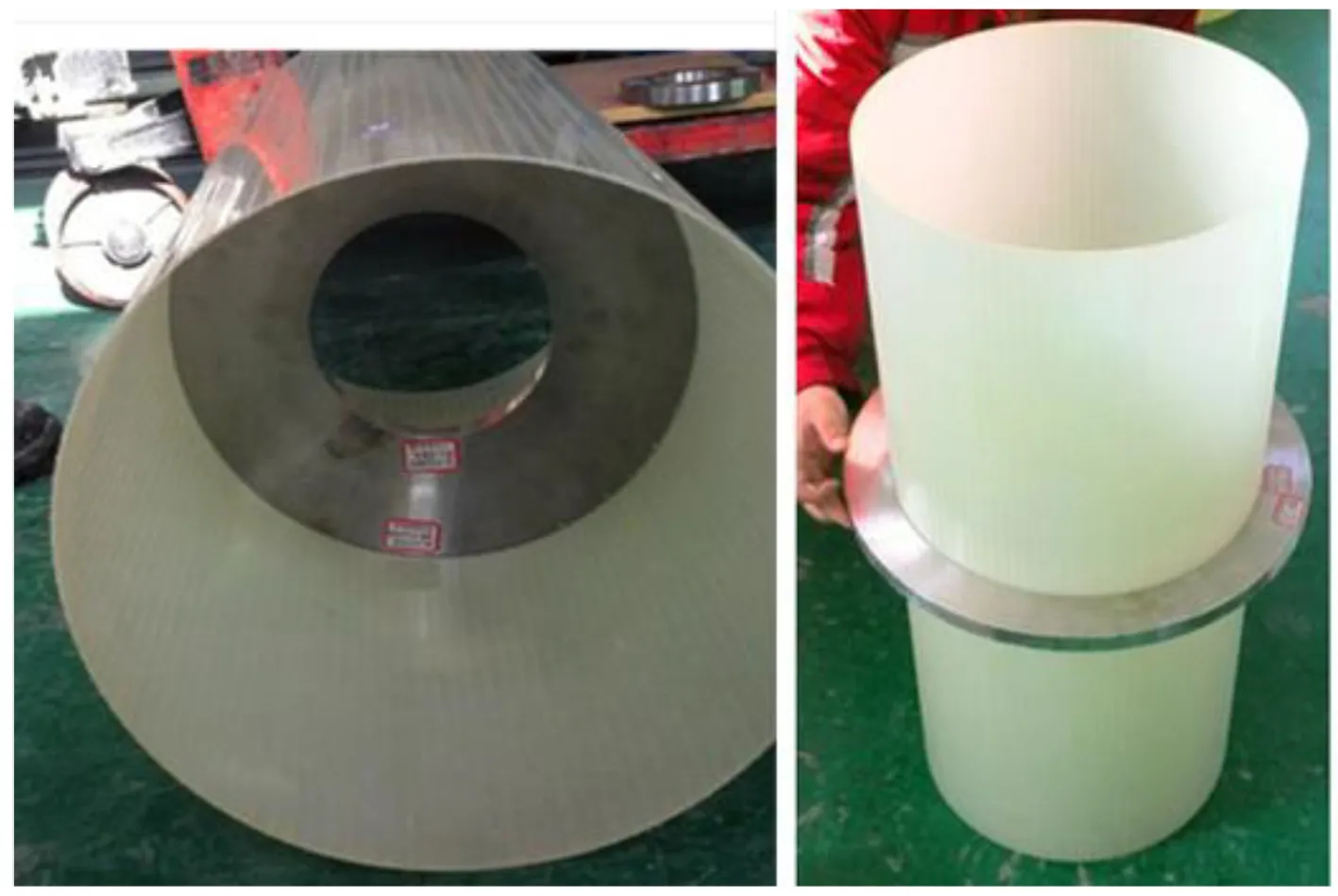

按照设计的模具结构进行加工制造,严格按材料的热处理工艺、模具加工工艺实施,并通过千分尺测量法、压铅丝法对模具进行了检验,如图9 所示。凹模分瓣后的模具及平板试验件如图10所示。

主动绘制“环境地图”。检察机关作为“正义之眼”,要善于做党委政府的眼睛,及时发现并通报重大环境污染问题,这既是公益诉讼履职的要求,也能帮助相关行政部门及时整改,避免重大环境责任事故的发生。通过组织检察干警日常走访、开展定期不定期巡查等方式,加强对辖区内山水林田湖草底数、污染源、危险源情况的了解,绘制“环境地图”,主动向地方党委提供服务经济社会发展的检察方案。

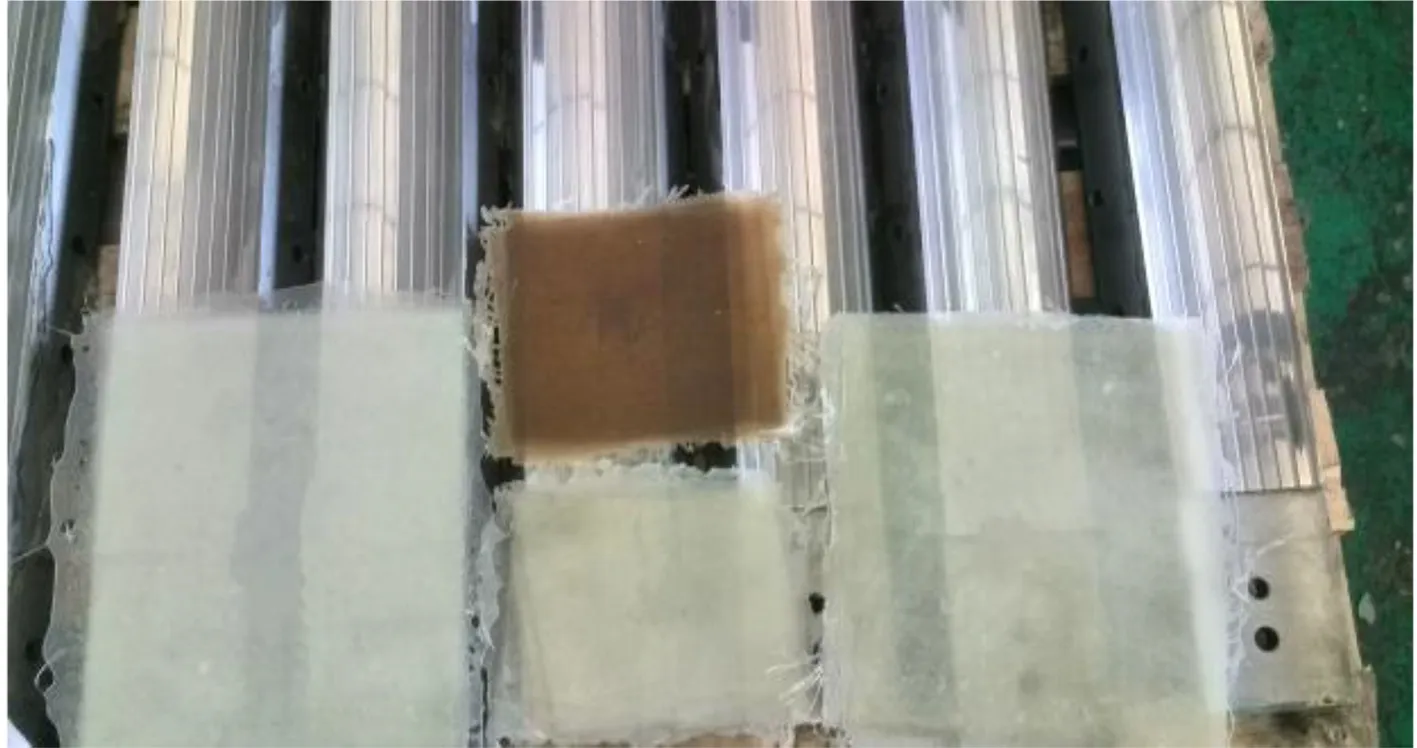

4.2 薄壁筒体生产和检验

按预先排定好的复合管工艺生产脱模后,塑件表面光滑、无褶皱现象,凹模分瓣处无多余的凸棱,塑件圆角饱满、无缺陷,如图11 所示。脱模后的塑件通过车床切掉两端的脱模工艺台,去除飞边后用卡尺测量塑件的厚度,并用通环测量塑件的内、外径,均满足要求,如图12 所示。该模具结构可广泛应用于类似塑件的生产制造。

5 结束语

为保证薄壁塑件顺利脱模,减小脱模时单工序模具零件的工作表面,模具的凸、凹模采用分体结构,能有效减小脱模力。复合材料薄壁筒体成型模具设计了凸模脱模工艺台,且凸模的表面粗糙度比凹模好,保证了脱模过程中筒体能有效附着在凹模上,凹模相对于凸模更易脱模,且不易损坏塑件;凹模与塑件通过敲震、气顶的方式分离,显著提升模具脱模的可靠性。

通过有限元软件分析塑件在成型后模具合模时应力与变形,模具变形微小,满足塑件的精度要求。并用公式计算了脱模力,在实际生产中测试了塑件的脱模力,实践证明模具的脱模结构形式和模具零件工作表面的粗糙度是塑件脱模力的主要影响因素。该模具结构也存在一定的不足之处,用机械反推装置脱模效率低,且容易损坏模具,后期在大批量生产中可用液压推出装置替代机械反推装置,使脱模更趋于平稳。

[1]OLIVA A B,BILTCLIFFE M,DAY A,et al.Investigation of ramp-rate limitation on the superconducting magnet for the grenoble 40-T hybrid system[J].IEEE Transactions on Ap⁃plied Superconductivity,2006,16(2):940-944.

[2]SCHACHT J,NIEDERMEYER H,LAQUA H,et al.Tasks and structure of the WENDELSTEIN 7-X control system[J].Fusion Engineering and Design,2006,81:1799-1806.

[3]吴仲城,沈春山,申 飞,等.稳态强磁场装置中央控制系统设计方案[R].合肥:中国科学院强磁场科学中心,2008.

[4]黄文煜,杨 浩,周 栋,等.复合材料方杆缠绕成型模具设计及工艺研究[J].航天制造技术,2021(2):40-43.

[5]王兴忠,薄东海,马吉川.基于RTM 工艺的复合材料成型模具设计研究[J].纤维复合材料,2021,38(3):47-51.

[6]李思良.塑件对型芯包紧力和脱模力的计算[J].模具工业,1996,22(11):32-35.

[7]袁 楠,李 聪,骆伟兴.复合材料成型模具的设计[J].内燃机与配件,2020(3):122-123.

[8]叶 青,陈 博,倪 恒,等.大型复合材料箱体成型模具设计[J].宇航工艺,2021,51(2):97-102.

[9]肖 遥,李东升,吉 康,等.大型复合材料航空件固化成型模具技术研究与应用进展[J].复合材料学报,2022,39(3):907-925.

[10]闫竹辉,刘 斌.汽车灯罩壳体注射模设计[J].模具工业,2020,46(12):64-67.

[11]黄菊华,钱应平.注射模具初始脱模力的计算[J].塑料工业,2007(S1):196-200.

[12]李 超,丘哲明,刘建超.用混编布带缠绕薄壁圆筒的研究[J].纤维复合材料,2003(3):40-43.

[13]刘馨阳,赵海涛,袁明清,等.模具对复合材料层合板固化成型影响的数值分析[J].复合材料学报,2021,38(6):1974-1983.

[14]岳广全,张博明,戴福洪,等.固化过程中模具与复合材料构件相互作用分析[J].复合材料学报,2010,27(6):167-171.

[15]杨晓波,湛利华,蒋成标,等.模具材料对复合材料制件固化过程应变的影响分析[J].南京航空航天大学学报,2018,50(1):24-29.

[16]KRAVCHENKO O G,KRAVCHENKO S G,PIPES R B.Cure history dependence of residual deformation in a ther⁃mosetting laminate[J].Composites Part A:Applied Science and Manufacturing,2017,99:186-197.

[17]何 凯,李成龙,龚志红,等.航空复合材料构件精确制造技术探讨及应用[J].航空制造技术,2017(9):101-105.

[18]LIAN J Y,XU Z B,RUAN X D.Analysis and control of cured deformation of fiber-reinforced thermosetting com⁃posites:a review[J].Journal of Zhejiang University-Science A,2019,20(5):311-333.

[19]王 雯,鲍益东,樊胜宝,等.框架式复材成型模具轻量化设计方法[J].航空制造技术,2018,61(Z2):82-86.

[20]丁安心,李书欣,倪爱清,等.热固性树脂基复合材料固化变形和残余应力数值模拟研究综述[J].复合材料学报,2017,34(3):471-485.