掘进巷道探放水施工设计及支护技术

2022-09-23王亮

王 亮

(山西焦煤山煤国际韩家洼有限公司,山西 大同 037100)

引言

探放水施工是保证煤矿井下采掘施工期间杜绝水害隐患的重要保障,巷道在掘进过程中由于受邻近采空区以及上覆采空区、老窑水等影响,巷道围岩出现渗水现象,严重威胁着巷道安全快速掘进。巷道掘进前期通过探放水施工消除水害隐患,但是在实际巷道掘进过程中,由于探放水施工设计不合理以及安全技术措施不到位,探放水施工期间经常出现透水事故,或者巷道探放水施工后巷道掘进期间仍受围岩淋水影响,严重制约着巷道安全快速掘进。本文以韩家洼煤矿22401运输顺槽掘进为例,对巷道掘进期间提出了合理有效的探放施工设计以及安全技术措施,力求保证巷道安全掘进,消除水害隐患。

1 22401运输顺槽概况

山西焦煤山煤国际韩家洼有限公司22401运输顺槽位于井田三水平西盘区,巷道设计长度为840 m,掘进煤层为22号煤层,煤层平均厚度为12.98 m,平均倾角为5°,煤层老顶以灰白色中粒砂岩为主,中粗粒结构,块状构造,泥质胶结,其成分以长石、石英为主,含煤屑,局部含少量砾石,粒径大小为2~5 mm,成分以燧石为主,呈次棱角状,岩芯局部破碎。底板以砂质泥岩,灰黑色泥质结构块状构造,夹细砂岩条带,下部砂粒逐渐增多,岩芯局部破碎[1-2]。

根据兼并重组前原毛官屯煤矿资料显示,当巷道施工到32 m处,距南帮9.8 m有兼并重组前原毛官屯煤矿遗留下来的旧巷。施工到246.3 m处,距北帮2.6 m处有兼并重组前原毛官屯煤矿遗留下来的2202运输顺槽。施工到600 m和661 m处,遇到兼并重组前原毛官屯煤矿遗留下来的两条南北空巷,巷道宽约4 m。

22401运输顺槽采用综合机械化掘进工艺,截至目前巷道已掘进140 m,巷道掘进前期在过原毛官屯煤矿遗留下来的旧巷时巷帮及顶板出现局部淋水现象,截止2020年4月17日淋水停止,共计淋水量为87 m3,为了保证巷道后期掘进安全,防止透水事故,决定对巷道采取合理有效的探放水施工设计。

2 探放水施工设计

2.1 钻孔布置参数

由于22401运输顺槽上覆无采空区以及积水区,所以无需对上覆进行施工探放水钻孔,巷道掘进期间主要技术区集中在巷道迎头前方两侧采空区内,所以对工作面迎头布置探水钻孔即可。

1)22401运输顺槽每个钻场内共计布置5个探水钻孔,钻孔编号为1号、2号、3号、4号、5号,钻孔开口位置布置在距顶板2.0 m处,钻孔布置间距为1.0 m,且布置在同一条直线上。

2)所有钻孔深度为100 m,钻孔仰俯角为0°其中1号钻孔水平角为30°,2号钻孔水平角为15°,3号钻孔为中部钻孔,水平角为0°,4号、5号钻孔与1号、2号钻孔对称布置[3-4]。

2.2 钻孔封孔工艺

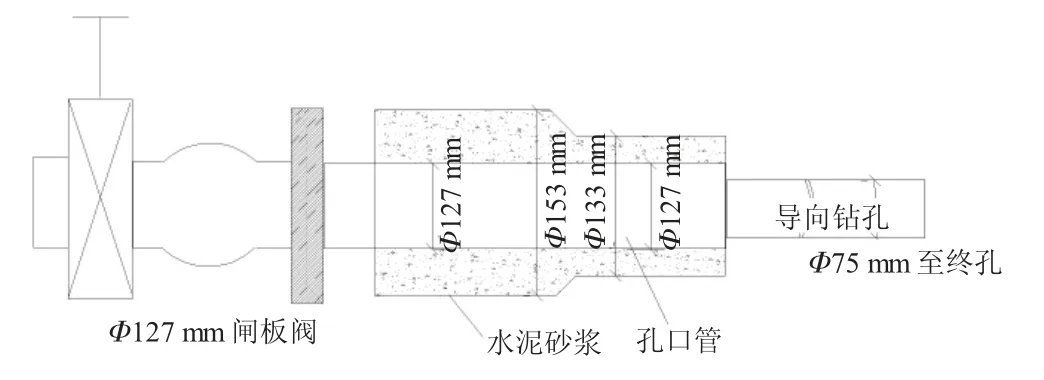

传统钻孔采用通径封孔工艺,该封孔工艺钻孔扩孔简单,但是封孔时钻孔由于无孔径差,封孔效果差,所以决定对22401运输顺槽钻孔采用变径法进行封孔,如图1所示。

1)采用ZQJC-720/11型气动架柱式钻机以及直径为63 mm、长度为1.5 m钻杆配套直径为75 mm钻头进行导向钻孔施工,导向钻孔施工长度为11 m后停止钻进,更换扩孔钻头进行扩孔施工。

图1 探水钻孔变径法封孔平面示意图

2)变径扩孔时先扩外孔,后扩内孔,外孔采用直径为150 mm合金钢钻头进行扩孔,扩孔后扩孔段直径为153 mm,扩孔深度为5.0 m;外孔扩孔到位后更换直径为130 mm钻头进行内孔扩孔施工,扩孔后钻孔直径为133 mm,扩孔深度为5.0 m,内外孔交接处采用变径衔接[5]。

3)钻孔变径扩孔到位后,对钻孔内安装直径为127 mm孔口管,每节孔口管长度为3.0 m,共计4根,相邻两节孔口管采用连接套进行固定。

4)待孔口管安装后,对孔口管与孔壁之间锚入一根直径为20 mm注浆软管,注浆软管与泥浆泵连接,注浆液采用水泥与水玻璃以1∶1比例的混合浆液,注浆压力为1.5 MPa,注浆前在孔口往里0.5 m范围内采用膨胀水泥进行封堵,防止注浆液渗出,注浆时间不得低于10 min,注浆完成后对钻孔高压注水试验,注水压力为3.0 MPa,注水期间无钻孔窜动以及煤壁渗水时视为封孔合格。

3 探放水钻场支护技术

22401运输顺槽掘进煤层为22号层,煤层整体稳定性差,在进行探放水施工时,很容易造成受水压影响,出现煤壁破碎、片帮现象,导致透水、顶板等事故发生,所以决定对钻场采取“施工井字形钢带+支设T型钢棚”联合支护措施。

3.1 施工井字形钢带

由于钻场煤壁破碎严重,在施工钻孔时很容易出现片帮现象,所以决定对钻场施工“井字形”钢带。

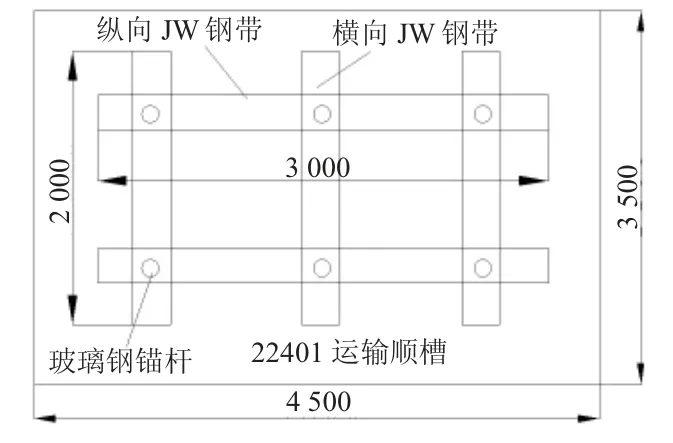

1)22401运输顺槽巷道宽度为4.5m、高度为3.5 m,在钻孔施工前,对钻孔区域施工两排JW型钢带以及3排纵向钢带,横向钢带长度为3.0 m、宽度为0.32 m,钢带上焊制3个支护孔,孔间距为1.3 m,横向钢带共计2根,纵向钢带共计3根,纵向钢带长度为2.0 m、宽度为0.32 m,纵向钢带上焊制2个支护孔,孔间距为1.5 m。

2)钻场煤壁纵横向钢带交错布置,整体呈“井”字形布置,如图2所示,第一根JW型钢带布置在距顶板1.2 m处,第二根与第一根布置间距为1.5 m,纵向钢带布置间距为1.3 m,纵向钢带与横向钢带垂直布置。

图2 22401运输顺槽钻场支护示意图(单位:mm)

3)纵向及横向钢带之间采用玻璃钢锚杆固定,每排布置3根玻璃钢锚杆,玻璃钢锚杆长度为2.0 m、直径为25 mm,锚杆采用端头锚固方式,每根锚杆采用一根长度为0.35 m树脂锚固剂锚固,锚杆外露端采用一块玻璃钢圆托盘预紧[6]。

3.2 安装T型钢棚

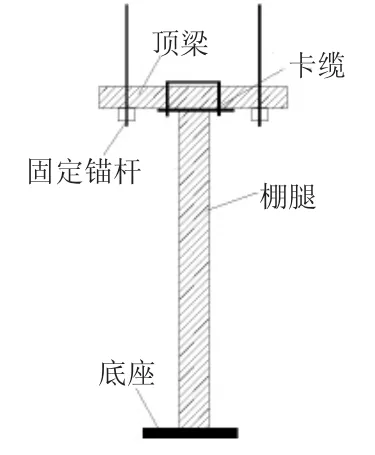

由于受钻孔施工扰动影响以及放水时水压影响,很容易造成钻场顶板破碎、冒漏现象,所以决定对钻场施工一排T型钢带进行加强支护,如图3所示。

图3 T型钢棚结构示意图

1)22401运输顺槽钻场安装的T型钢棚主要由顶梁、棚腿以及底座等部分组成,其中顶梁长度为0.5 m,采用宽度为0.12 m槽钢安装而成,在顶梁中部焊接一块长度为0.2 m钢板,钢板上焊制两个直径为25 mm圆孔,孔间距为0.1 m,顶梁两侧各焊制一个直径为30 mm锚杆支护孔。

2)棚腿采用长度为3.5 m、宽度为0.11 m工字钢梁焊制而成,在棚腿顶底端各焊接一个长度为0.2 m钢板,与顶梁上钢板尺寸相同,且在钢板上焊制两个圆孔;底座采用长度及宽度为0.3 m的拱形垫片。

3)首先安装顶梁,顶梁与顶板采用两根长度为0.5 m、直径为22 mm锚杆进行固定,顶梁固定后采用卡缆将棚腿与顶板进行固定,最后安装底座,T型钢棚安装间距为1.5 m。

4 结语

截止2020年8月21日22401运输顺槽已掘进到位,巷道掘进期间共计施工7个探水钻场(钻场编号为1号、2号,…,7号),共计35个探水钻孔,钻孔总深度为3 500 m,其中1号钻场有3个钻孔为湿孔,2号、3号、4号、7号钻场内所有钻孔为干孔,5号钻场内有1个为湿孔,6号钻场内有4个钻孔为湿孔,共计放水量为1 487 m3。探放水施工完后,巷道在后期掘进过程中,未出现顶板及两帮淋水现象,保证了巷道后期安全快速掘进,取得了显著应用成效。