铁路混合梁斜拉桥动静载荷载试验研究

2022-09-23胡晓东魏博豪

胡晓东,魏博豪,王 炎,陈 勇

(1.中铁四局集团有限公司,安徽 合肥 230041;2.浙江理工大学建筑工程学院,浙江 杭州 310000;3.上海市建筑科学研究院有限公司,上海市 200032)

0 引 言

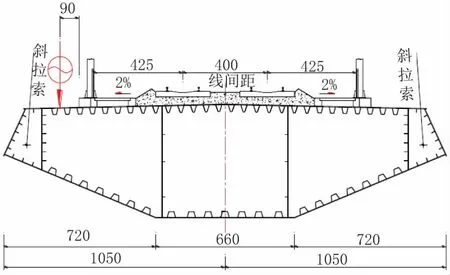

甬江铁路斜拉桥属于宁波铁路枢纽货运列车外环线的控制性工程,是国内首座大跨度铁路混合梁斜拉桥。该桥设置为双线Ⅰ级电气化铁路,设计荷载选用中—活载,货车最高运行时速为120 km/h。甬江铁路斜拉桥主桥为铁路钢-混混合梁斜拉桥,梁体全长为909.1 m,边跨为4跨混凝土箱梁,孔跨按照(53+50+50+66)m布置,主跨为468 m钢箱混合梁。甬江桥承受荷载大,结构设计复杂,施工难度较大。在主梁设计及施工过程中,缺乏可供参考的工程案例和数据资料。为确保成桥效果,众多学者围绕该桥展开进行了许多研究工作[1-4]。

对于大跨度的混合梁斜拉桥,以往研究工作大多依据理论分析和模型试验展开。但事实上,由于此类桥梁桥体结构受力复杂,施工技术含量高,需利用有限元软件模拟各施工阶段,根据理论数据制定动静载试验方案,对主桥进行动静载试验,以此来评估桥梁在试验荷载作用下的工作状态,检验其是否符合国家标准和设计要求,为其他桥梁工程提供参考。

本文以甬江铁路斜拉桥为例,介绍了基于MIDAS/CIVIL有限元模型,依照试验方案在各种设定工况下开展动静载的试验,总结归纳了此类大跨度铁路斜拉桥动静载试验的经验。

1 甬江桥整体有限元分析

为确保测试结果能更真实的反映所测桥体结构的实际受力状况以及承载力,如何在超大尺寸的桥体上恰当的做出选择,就需要依靠有限元分析软件来实现[5-7]。

1.1 有限元模型的建立

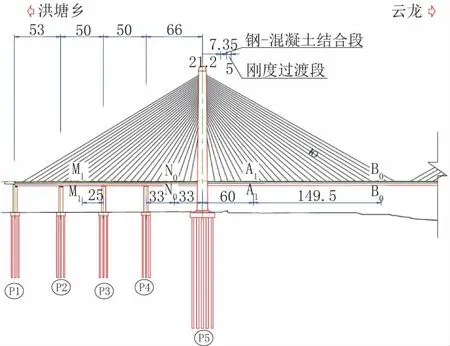

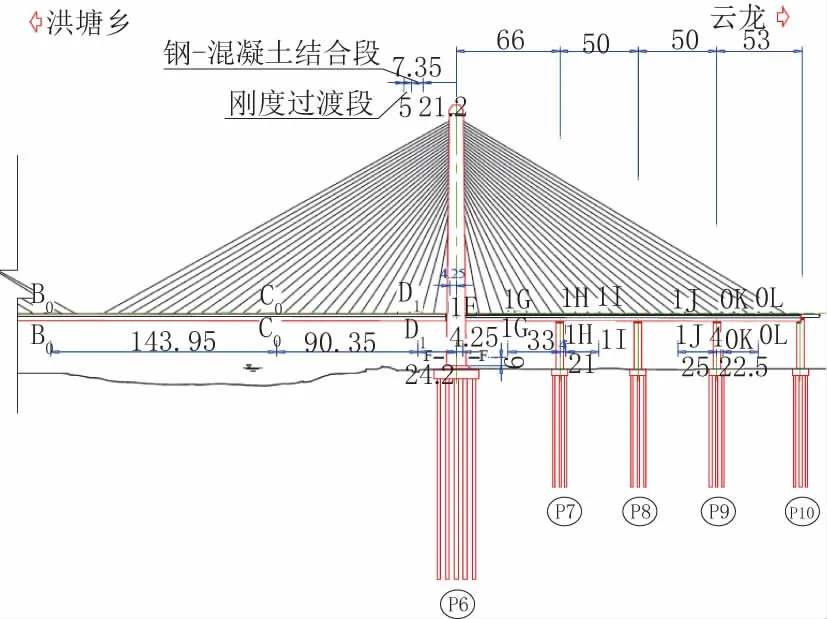

采用MIDAS/CIVIL对主桥梁体、斜拉索、桥塔、桥墩及承台等结构进行模拟,全桥共计999个单元。边界条件设置时,边跨纵梁在P1#—P4#、P7#—P10#墩处设置竖向支承,主梁与桥塔间横系梁间采用弹性连接,桥梁结构为半飘浮体系。桥墩与基础采用固结方式。整桥有限元模型如图1所示。

1.2 有限元模型静力分析结果

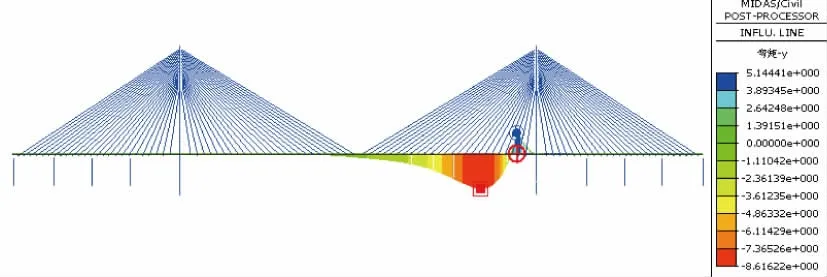

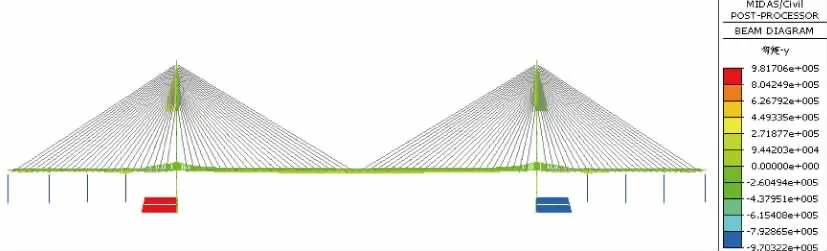

基于设计资料,在有限元模型中对各施工阶段进行模拟,得到控制截面的弯矩影响线,如图2、图3所示,以及设计活载弯矩及位移包络图,如图4、图5所示。

图3 主跨钢混结合段截面弯矩影响线

图4 主梁设计活载弯矩包络图(单位:kN·m)

图5 主梁设计活载位移包络图(单位:m)

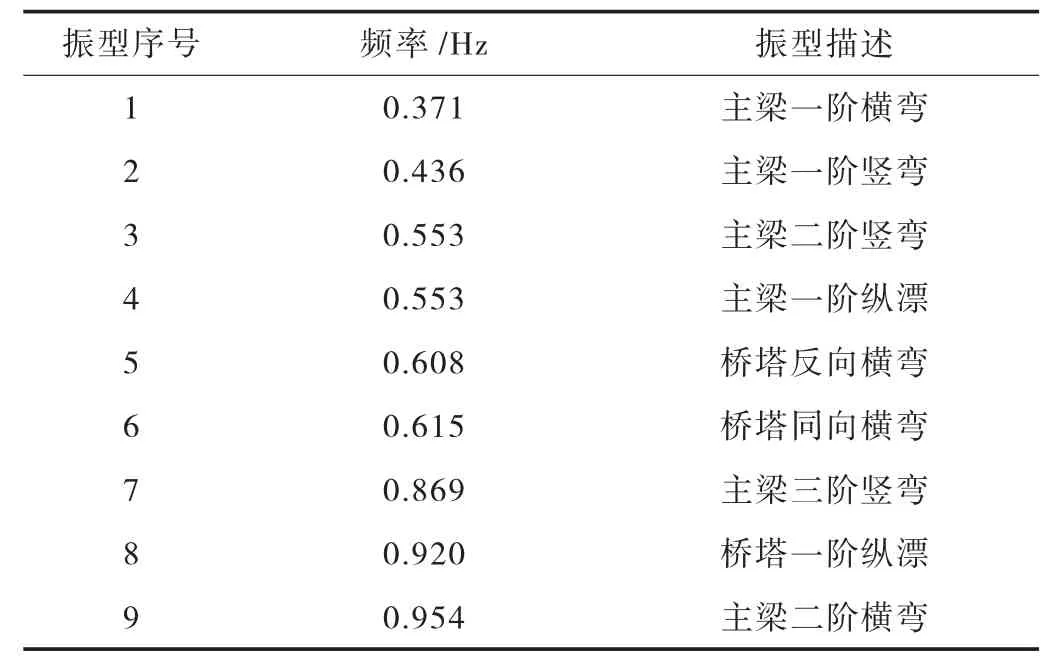

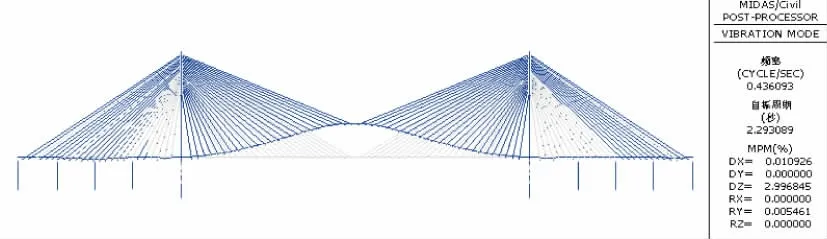

1.3 有限元模型自振分析结果

对主桥进行动力特性分析,得到自振特性分析结果,如表1所示,部分振型曲线如图6、图7所示。

表1 主桥自振特性分析结果

图6 主梁一阶竖弯振型图(f=0.436 Hz)

图7 主梁二阶竖弯振型图(f=0.553 Hz)

1.4 试验工况选取

结合桥梁的实际情况和有限元分析结果,选取若干截面作为试验控制截面,各截面布置如下图8、图9所示。

图8 试验截面洪塘岸半跨布置图(单位:m)

图9 试验截面云龙岸半跨布置图(单位:m)

2 试验方案

2.1 试验目的

通过静载试验,检验桥梁结构实际性能是否达到设计要求;判定桥梁能否保证货运列车安全运行;检验并判断桥梁是否满足设计及运输要求,为桥梁交工验收、提供技术依据。

2.2 初始状态测试

正式试验前,需根据施工坐标控制网对桥面布置的各测点进行高程测量。测点应沿横桥向对称布置。此外,还需对桥塔三维线形以及所有斜拉索索力进行测试。

2.3 静载试验

基于计算结果,确定静载试验内容如下:

(1)A-A~N-N工况下,对各加载试验截面进行应力测试;

(2)A-A~C-C、O-O工况下,选择其中索力最大的3对斜拉索进行索力增量测试;选择主跨中加载车辆最多的工况,利用索力健康监测系统对主跨索力进行全测;

(3)桥塔塔顶纵向水平偏位测试;

(4)主跨箱梁八分点竖向挠度测试,其它试验跨箱梁四分点竖向挠度测试;

(5)支座、阻尼器位移测试;

(6)箱梁纵向位移及梁端转角测试;

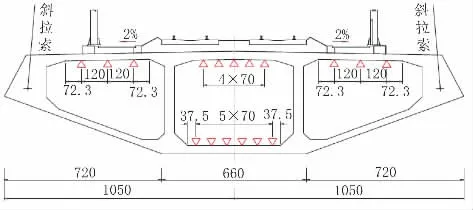

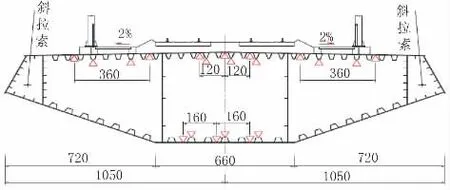

在进行测点布置时,应有针对性的进行应力测点、挠度测点、位移测点、转角测点以及索力测点的布置。以梁体加载截面静应力测点为例,在A-A~E-E工况、G-G~N-N工况试验截面中,单个混凝土截面布置17个静应力测点,单个钢箱梁截面布置20个静应力测点。梁体试验截面具体测点布置见图10、图11。

图10 混凝土梁试验截面静应力测点布置图(单位:cm)

图11 钢箱梁试验截面静应力测点布置图(单位:cm)

静载试验荷载[8]用列车充当(机车为DF4型,车辆为C70货车)。每一个检验项目所需列车重量及编组,应根据设计控制荷载产生的最不利效应值按下式等效换算得到:

式中:η为静力试验荷载效率;Sst为试验荷载作用下检验项目计算效应值(某检验特定位置的变形、内力或应力值);S为设计标准荷载作用下的计算效应值(不计动力系数);δ为动力系数。

静载试验荷载应该根据静载试验加载项目,对列车进行相应解编,来满足各工况中最不利的加载情况。甬江桥各试验工况的荷载效率系数介于0.75~0.88之间。

2.4 动载试验

基于计算结果,选取B-B、D-D、E-E、G-G、I-I截面来进行动载试验,具体试验内容如下:

(1)脉动试验

测定桥跨结构的振型、临界阻尼比和固有模态频率。

(2)制动试验

测定在车辆制动荷载作用下桥跨结构的动态响应,制动速度为40 km/h、50 km/h、60 km/h、70 km/h。

(3)行车试验

测定桥跨结构在行车荷载作用下的动态响应,行车速度包括:5(标定车速试验)、40 km/h、60 km/h、70 km/h、80 km/h。

在进行测点布置时,应有针对性的对动挠度测点、动应变测点、加速度测点、横向和竖向振幅测点以及主梁振型测点进行布置。以动挠度测点为例,应在主跨跨中截面(B-B)横向布置1个测点,具体测点布置见图12。

图12 动挠度测点横向布置图(单位:cm)

主桥行车试验采用货车单向行车。制动试验和行车试验单列货车由2DF4D+20C70(重车)+20C70(空车)编组组成。动载试验包括行车试验和制动试验,先进行行车试验,然后进行制动试验。

3 试验结果分析及比较

3.1 初始状态线形测试结果分析

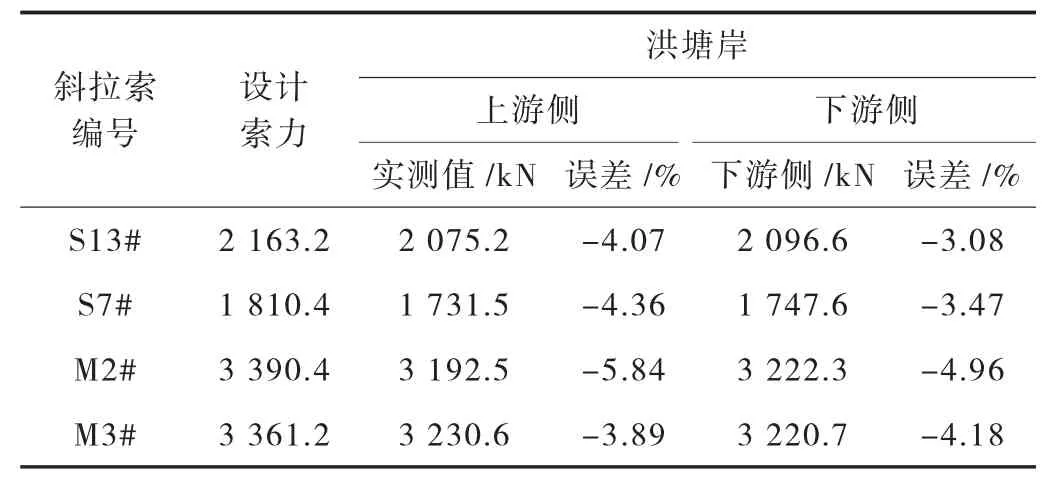

篇幅有限,表2、表3列出了部分试验数据以及计算结果。基于实测结果可知,各测试部位的桥面初始高程、偏位、桥塔初始线形、恒载索力值均与设计值符合较好。

表2 洪塘岸实测索力值与设计索力值对比

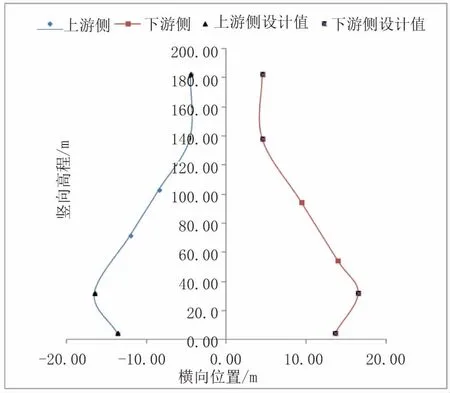

表3 洪塘岸索塔初始线形检测结果

3.2 静力试验结果分析

基于试验结果,得出各试验截面的挠度、应力、塔顶水平偏位、阻尼器位移、梁端转角、支座位移以及索力的实测值与计算值较符合。表4、表5列出了部分试验数据以及计算结果。

图13 洪塘岸索塔实测线形与设计线形对比图

表4 部分满载加载试验挠度实测值与计算值比较

表5 部分试验截面应力实测值与计算值比较

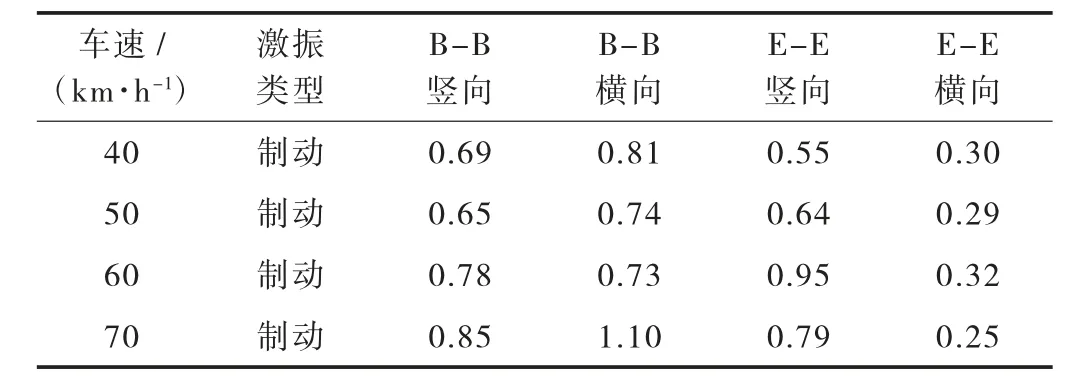

3.3 动载试验结果分析

表6、表7为部分根据测试部位的实测加速度时程曲线分析得到的对应加速度测试结果。由测试结果可以看出:甬江桥的主跨跨中处桥面横、竖向加速度分别介于0.10~1.10 m/s2和0.34~1.11 m/s2之间;桥塔处的桥面横、竖向加速度分别介于0.03~0.32 m/s2和0.12~0.95 m/s2之间;P6#墩的墩顶横、纵向加速度分别介于0.01~0.15 m/s2和0.01~0.09 m/s2之间。

表6 部分试验截面行车实测振动加速度 单位:m/s 2

表7 部分试验截面制动实测振动加速度 单位:m/s 2

根据《新建时速200公里客货共线铁路设计暂行规定》[9](铁建设函[2003]205号)第5.3.2条规定:“道砟桥面强震频率不大于20 Hz的竖向振动加速度a≤0.35g”。桥跨结构实测竖向加速度最大值发生在行车速度为80 km/h时的主跨跨中处,其值为1.11 m/s2,小于规定,表明桥跨结构的竖向动力性能良好。根据《铁路桥梁检定规范》[10]10.0.5条第2项规定:“桥跨结构在荷载平面的横向振动加速度a不应超过1.4 m/s2”。桥跨结构实测横向加速度最大值发生在制动速度为70 km/h时的主跨跨中处,其值为1.10 m/s2,小于规定,表明桥跨结构的横向动力性能良好。

表8~表11为根据脱轨系数和减载率实测时程曲线图得到的桥跨结构脱轨系数及减载率测试结果。

表8 甬江特大桥行车脱轨系数实测值

表11 甬江特大桥制动减载率实测值

表9 甬江特大桥制动脱轨系数实测值

表10 甬江特大桥行车减载率实测值

分析测试结果可得:桥跨结构的行车减载率介于0.08~0.39,制动减载率介于0.03~0.16;行车脱轨系数介于0.24~0.55,制动脱轨系数介于0.07~0.27。

根据规范《铁道车辆动力学性能评定和试验鉴定规范》[11](GB 5599—85)第3.3.3.1条规定,减载率的限值为0.60。行车速度为80 km/h时,桥跨结构的最大减载率为0.39,小于规定值,满足要求。根据规范《铁道机车动力学性能试验鉴定方法及评定标准》[12](TB/T 2360—93)第2.2.2.1条规定,当最大脱轨系数小于等于0.6时,评定等级为优良。行车速度为80 km/h时,桥跨结构的最大脱轨系数为0.55,小于规定值,等级为优良。

4 结论

(1)甬江桥的桥面初始高程、恒载索力、桥塔初始线形与设计值符合较好。

(2)甬江桥的主桥桥跨结构具有足够的强度和刚度,满足设计荷载,即双线“中—活载”的要求。

(3)甬江桥的设计以及施工质量良好。桥跨结构的横向振幅、脱轨系数以及加速度等均满足规范要求。