某大桥桥墩纤维增强复合材料防撞浮箱常见病害分析

2022-09-23赵晓斌邹镇川

赵晓斌,邹镇川

(重庆市建筑科学研究院有限公司,重庆 400016)

0 引言

位于通航河道中的桥梁虽然受船舶撞击造成垮塌的可能性较小,但该类事故一旦发生,后果将十分严重。目前国外策略是通过动力分析设计,预防事故发生,保护主要构件不被破坏。我国则主要是根据公路规范标准,按内河航道等级确定撞击力,再通过合理设计船桥碰撞机理及桥墩防撞装置来抵抗撞击力,提出了“小撞不坏、中撞可修、大撞不倒”的设计原则。

(1)防撞机理

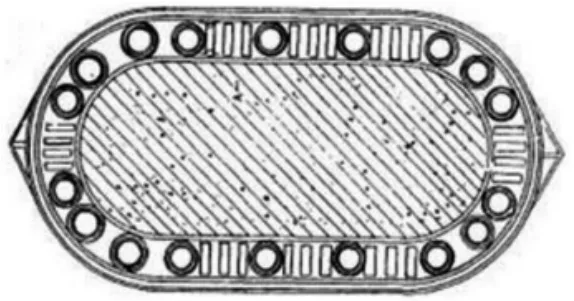

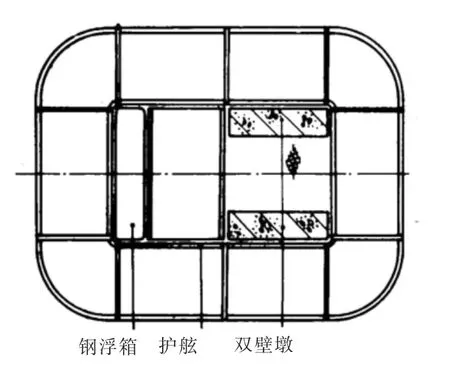

桥墩防撞早期采用的是刚性防撞装置,但在保护桥墩时不能保障航船安全。经过创新,九十年代后一系列柔性防撞装置被研发出来,其理念为保障桥墩结构和航船均不损坏,防撞装置自身变形后也能恢复到原来形状,可以反复多次使用,同时通过在防撞装置内部设置蜂窝状充气腔体,达到装置整体可随水位涨落而升降的效果。如1991 年研究出的三不坏防撞装置[1-2](图1),1994 年研究的桥墩浮式柔性防撞护套[3](图2),2007年湛江海湾大桥柔性耗能防撞装置等[4]。

图1 三不坏防撞装置平面图

图2 桥墩浮式柔性防撞护套平面图

(2)结构材料

长期以来,桥梁防撞设施大量采用钢制结构[5]和橡胶,但在使用过程中暴露出诸多问题,如钢制结构自重大、易腐蚀、维护成本高等,橡胶抗拉强度低、易老化、使用寿命短等。为改善上述缺陷,一种新型的纤维增强复合材料在桥梁防撞设施中开始大量应用,其材料性能更符合桥墩防撞浮箱的要求。

纤维增强复合材料由增强材料和基体材料组成,其中高性能纤维为增强材料,合成树脂为基体材料。纤维具有很高的抗拉伸能力,可提供纤维增强复合材料的强度,起到承受撞击荷载作用。纤维增强复合材料的密度较小,约为钢密度的1/5~1/7,结构的自重小,同时,在潮湿环境中纤维增强复合材料具有耐腐蚀性、可维护性等特点。

1 某大桥新型防撞浮箱设计

1.1 设计参数

长江流域某跨江大桥为5 跨预应力混凝土连续刚构,主桥下部结构的4 个主墩中2 个位于通航河道中,截面尺寸7.0×2.5m,墩高43.0~57.0m。根据大桥船撞风险分析咨询报告中提出的预测通航密度下的船撞倒塌频率,建议对风险较大主墩采取一定的防撞保护措施。经讨论后,推选纤维增强复合材料(FRP)新型材料+柔性防撞+装配式结构原理,对桥墩防撞浮箱进行设计。设计设防荷载标准:①撞击船舶吨位1600 t;②船舶撞击速度3.0m/s;③船舶偏航角度8°~22°。其浮箱纤维材料铺设成品根据使用环境中温度、湿度、酸碱度等要求应达到表1 中的要求。

表1 浮箱纤维增强复合材料性能要求

1.2 结构构成

大桥主墩墩柱FRP 防撞浮箱设计分为两部分,一部分为环向围护在墩柱外围的FRP 箱体结构,主要起到抗撞、消能结构和浮力平衡的作用;一部分为外围箱体与墩柱之间的FRP 八边形内衬柱壳构件,主要通过变形缓冲,消除浮箱传递给桥墩的能量[6]。

由于桥墩外围周长较长,整体式设计施工安装及后期维护难度较大,因此外围浮箱采用装配式设计,每一组浮箱共分为12 个单元箱。在此基础上便于对迎撞面或迎水面单元箱体功能进行优化,即分为7 个密封浮力箱和5 个底部开孔水阻箱,如图3 所示。浮力箱用于调试浮箱的出水面高度,水阻箱主要与内衬柱壳等共同提供撞击时的水流阻力。

第二句的“假象”实指第一句“乱人心神”的甜美果实和“美丽的陷阱”,“蒙蔽”“沉醉”“不可自拔”“沉沦”等词语则对应于第一句“毒性”“陷阱”,写作上是一气呵成。

图3 桥墩浮箱(半幅)平面布置图

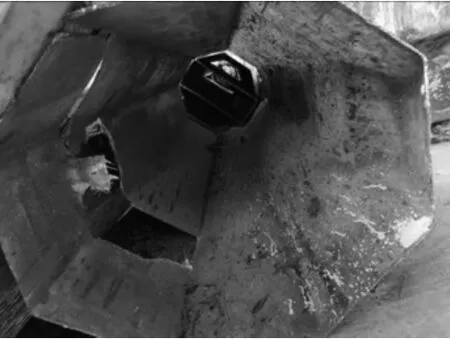

根据强节点、弱构件设计理念,各单元箱体的组装方式将会直接影响其整体性及防撞性能,该桥经试验及有限元分析结果研究对比,采用燕尾槽承插式组装连接,现场施工情况如图4 所示。在箱体组装施工时,为保证各单元箱体连接紧密,箱壳构件间燕尾槽连接界面要求空隙尺寸≤±3.0mm。

图4 大桥主墩FRP浮箱施工

2 防撞浮箱常见病害分析

纤维增强复合材料具有较高的强度和较好的耐久性,因此防撞浮箱单元箱体因自身磨损产生破坏的情况相对较少,其问题易出现在箱体连接、纤维拼接及其他设计薄弱部位,对应浮箱使用中易出现的三类病害:箱体燕尾槽连接部位破坏、箱体角部破坏和易损构件失效破坏。

2.1 箱体连接破坏

桥墩浮箱根据安装位置可分为前箱、中箱和后箱三类,各单元箱采用箱体周围的燕尾槽连接,使用过程中易出现的破坏形式为单元箱燕尾槽连接面卡榫根部竖向自上而下开裂。将燕尾槽卡榫部位共标记为12 个典型位置,燕尾槽竖向开裂集中在点3 部位,少数开裂位于点2 和点4 部位。

浮箱燕尾槽部位的日常受力状态包括拉伸、压缩、剪切以及拉伸、压缩、剪切的共同作用,受力形式较复杂。在各受力工况下,浮箱燕尾槽接触部位连接点均表现出应力较其他部位更集中的特点。而根据燕尾槽连接卡榫的构造设计,其连接界面空隙尺寸≤3.0mm。采用MIDAS FEA 软件建立燕尾槽部位有限元模型进行分析,验证了燕尾槽连接点3 部位受力集中,属于薄弱部位,如图6 所示。具体破坏形式见图7、图8。

图5 单元箱体燕尾槽卡榫破坏位置(点3)

图6 单元箱体燕尾槽有限元计算分析

图7 箱体侧面连接卡榫开裂

图8 箱体端面连接卡榫开裂

该类破坏形式中,前箱(子箱1)与中箱交接位置破损较严重。经测算,前箱(子箱1)的箱体重量为9872.7kg,中箱箱体重量为3988.5 kg,前箱(子箱1)是中箱箱体重量的2.47 倍。同时,箱体在不断随水位上下起伏时,各箱体之间受到的水阻力也不同,最终导致前箱(子箱1)与中箱箱块之间的燕尾槽连接受力较其他部位明显变大,其破坏也较严重。

2.2 箱体角部破坏

纤维增强复合材料的力学性能呈明显的各向异性,其抗拉强度和弹性模量与纤维方向和含量有很大关系,垂直于纤维方向的性能相对较差。

图9 箱体迎水面角部剪切开裂

2.3 易损构件破损

浮箱内衬柱壳附着安装在外围箱体表面,属于防撞设施中的易损构件,设计年限约为5 年左右。由于柱壳位于浮箱和桥墩之间,在浮箱遭受撞击或风浪推移等作用下产生位移和变形后,内衬柱壳将承担消能的作用,消能方式为柱壳变形。而浮箱内衬柱壳纤维增强复合材料的厚度较浮箱箱体薄,仅为3mm,因此当内衬柱壳长期发生较大变形时,与箱体连接的柱壳卡榫易出现脱落,甚至存在整个连接面出现撕裂脱落的情况,其破损速度超过箱体,见图10、图11。

图10 柱壳卡榫脱落

图11 柱壳连接面脱落

浮箱设施采用装配式设计,除单个箱体及柱壳施工安装较方便外,也便于破损构件尤其是内衬柱壳的修复、更换。

3 材料性能试验

桥墩防撞浮箱的箱壳构件和柱壳构件的材料采用无碱玻璃纤维布、毡增强乙烯基酯树脂并涂覆阻燃、抗紫外线照射老化和水蚀老化的酚醛乙烯基酯胶衣树脂,其氧指数≥35,30 年使用期内材料不明显褪色,强度、模量保留率≥85%。由于环境的干湿变化、温度变化、光照变化和酸碱度、含盐量等均会对复合材料的基体以及基体与纤维界面产生影响,复合材料基体将会变脆,基体与纤维界面强度将降低,复合材料力学性能将衰减[9]。

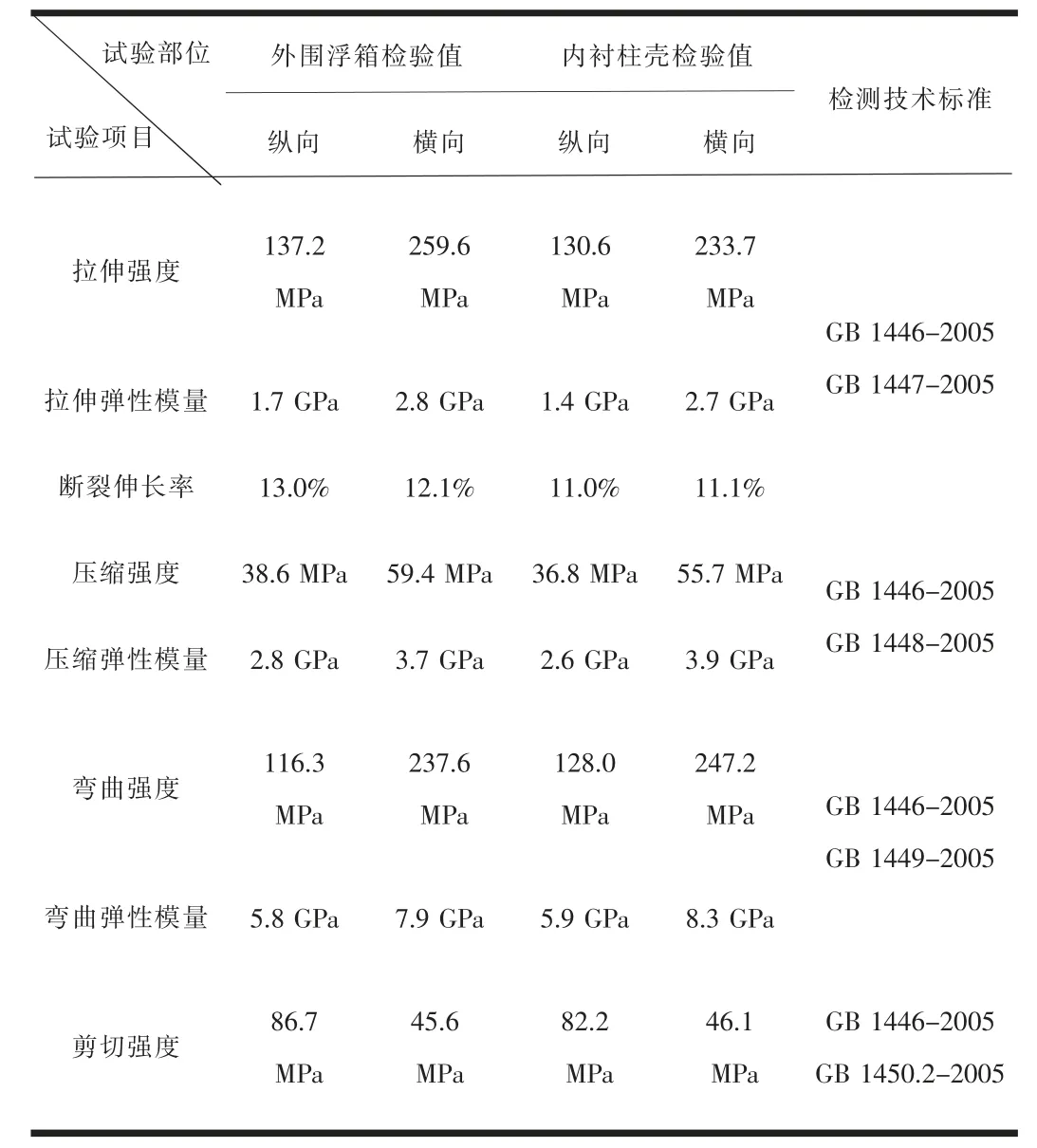

该工程浮箱已投入使用8 年,为验证是否存在上述材料老化现象,进行材料试验,检测技术标准见表2。

根据表2 可知,浮箱纤维增强复合材料的基本力学性能指标未存在明显降低,仍在设计范围内,说明浮箱箱体和内衬柱壳出现的问题病害不是由材料性能下降引起的。

表2 FRP浮箱单元箱箱壳和内衬柱壳材料检验结果

4 防治对策

根据工程桥墩防撞浮箱的结构型式及新材料特点,对该类新型防撞浮箱出现的问题病害应区分对待:浮箱箱体病害应以“预防”为主,内衬柱壳病害应以“治、换”为主。

(1)浮箱在使用过程中单元箱体无明显的变形或磨损,其病害主要表现为受力集中的燕尾槽连接部位开裂,可见外围浮箱破坏模式为箱体连接失效破坏。目前,为恢复燕尾槽连接功能,对该部位的修补难度较大。一方面采用短纤维搭接修复后难以达到原铺设纤维的力学性能,另一方面不管是采用外部修复还是采用内部修复,施工操作均不易实现。若采用内部修复,由于单元箱体内装八面体柱壳,无法直接从内部接近燕尾槽部位;若采用外部修复,燕尾槽部位前后连接间隙最大仅为3mm,经纤维重新修补后连接间隙将被压缩,将无法满足修复后的施工安装要求。

因此,浮箱箱体燕尾槽开裂破损基本无法通过后期加固来修复,应考虑在设计及运营阶段以预防为主,即应对单元箱体的燕尾槽承插式组装连接方式进行优化设计。既要考虑后期浮箱加固修复的可行性,又要考虑通过单个箱体的拆装就可实现修复目的的便利性,以减少修复施工作业量,节约成本。

(2)对于易损薄壁构件-内衬柱壳,由于其长期处于储能-释能变化过程中,壳体反复过大变形造成疲劳破坏,其常见破坏模式为柱壳连接卡榫或连接面撕裂、脱落失效,此时柱壳功能完全失效,应从外围箱体中进行拆除更换处理。考虑到内衬柱壳易损、使用年限短,而其所处位置在外围箱体与桥墩中间,不便于拆卸,因此应对内衬柱壳的结构型式及与箱体连接型式进行优化,一方面改变结构设计延长其使用年限,另一方面优化内衬柱壳与浮箱连接型式,便于损坏后拆卸更换。

5 结论与展望

(1)纤维增强复合材料防撞浮箱作为一种新型浮箱类型,使新材料的优点得到发挥,但也出现了不同于传统材料的问题和病害,其破坏型式由传统的构件破坏转变为节点连接破坏。

(2)防撞浮箱燕尾槽连接处为箱体主要受力部位,榫槽连接失效后,该部位修复难度较大,并且修复后新、旧单元箱体榫槽连接安装精度较难满足设计要求空隙尺寸≤±3.0mm,箱体可修复性差,应考虑对箱体燕尾榫槽连接进行优化设计。

(3)内衬柱壳为薄壁、易损构件,设计寿命较短,属于更换较频繁构件,应考虑对内衬柱壳更换便利性进行优化设计。