不同斯特林制冷机驱动盖板的探测器热仿真

2022-09-22耿利红饶启超温建国张永壮卢旭辰

张 巍,耿利红,饶启超,温建国,张永壮,卢旭辰

(华北光电技术研究所,北京 100015)

1 引 言

斯特林制冷机作为红外探测器组件的重要组成部分,可为红外探测器提供必需的低温工作环境,确保红外探测器正常工作[1]。理想的斯特林制冷循环是由两个等温过程和两个等容过程组成的闭式热力学循环[2-3]。工质在斯特林制冷机的压缩腔内被等温压缩,产生的压缩热通过压缩端盖、曲轴箱等传递到周围环境,斯特林制冷机的驱动元器件和电机定子,也会因自身电阻产生热量,受制冷机结构的限制,产生的热量不能及时散出会引发热量聚集,引起的温升对驱动元器件的可靠性、控温稳定性、机械零部件的可靠性等都有很大影响[4-5],因此,有效的斯特林制冷机散热设计,可提高斯特林制冷机和红外探测器的工作性能。

空间应用的斯特林制冷机,主要通过传导和辐射换热进行散热,没有对流换热,制冷机散热条件较为恶劣[6]。高晓明等[4]对星载斯特林制冷机的热控制方案进行了分析,发现在局部强化传热、隔热设计等热控措施基础上,采用热管、冷板和热辐射器集成的热控制方案,可有效实现制冷机温度的控制。许国太[5]等对空间应用的斯特林制冷机安装支架进行了结构设计,发现通过提高安装支架及制冷机与安装支架耦合界面间材料的导热性能,可提高斯特林制冷机的散热性能。辛光磊[7]等利用Ansys有限元软件对斯特林制冷机电机外壳进行了热仿真优化,经过优化计算后,制冷机整体温度可降低约4 ℃。目前对斯特林制冷机和红外探测器组件的热控制,集中于红外探测器组件安装工装和制冷机电机外壳部位,鲜有对热流密度较高的制冷机驱动元器件散热控制方面的研究。

本文根据空间应用的旋转式斯特林制冷机的实际工作情况,基于Ansys有限元软件,对旋转式斯特林制冷机的驱动盖板结构进行了散热优化设计,以使斯特林制冷机探测器组件自身温升维持在一个较低的范围内,提高斯特林制冷机探测器组件的工作性能。

2 热仿真模型

2.1 几何模型

利用Inventor软件建立了斯特林制冷机探测器组件的三维简化模型,如图1所示,斯特林制冷机探测器组件模型主要由红外探测器芯片、杜瓦组件和斯特林制冷机组成,斯特林制冷机主要由曲轴箱、驱动板、驱动元器件、驱动盖板、电机外壳、电机转子保护套、电机定子、压缩端盖等部分组成。

图1 斯特林制冷机探测器组件三维简化模型

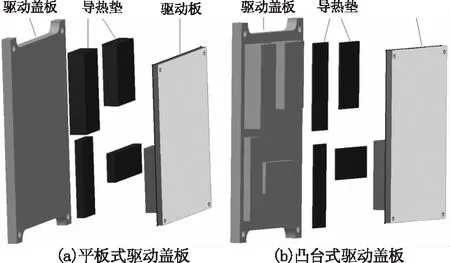

斯特林制冷机探测器组件内驱动元器件的热流密度高,产生的热量主要通过传导换热将热量传递至驱动盖板和电机外壳,然后通过传导和辐射换热将热量传递至周围环境。为了探索驱动盖板结构对斯特林制冷机探测器组件散热性能的影响,研究了四种不同结构和材质的驱动盖板,如图2所示,分别为铝合金材质的平板式驱动盖板结构(图2(a))、铝合金材质的凸台式驱动盖板结构(图2(b))、紫铜材质的凸台式驱动盖板结构(尺寸1)(图2(c))、紫铜材质的凸台式驱动盖板结构(尺寸2)(图2(d))。平板式和凸台式驱动盖板与驱动板的装配示意图如图3所示,驱动盖板与驱动板之间通过导热垫连接,根据驱动盖板结构的差异,驱动盖板与驱动板之间的导热垫尺寸不同。将不同结构和材质的驱动盖板与导热垫、驱动板等斯特林制冷机探测器组件进行装配,考察了四种斯特林制冷机探测器组件的热分布规律,具体装配的驱动盖板及对应的导热垫状态如表1所示。

图2 斯特林制冷机驱动盖板结构及材质

图3 驱动盖板、导热垫和驱动板的装配示意图

表1 驱动盖板及对应的导热垫状态

2.2 仿真模型

将斯特林制冷机探测器组件三维简化模型导入Ansys有限元软件中Steady-state Thermal模块进行稳态热仿真,材料物性参数依据真实物性参数进行选取,采用Ansys自带的协调分片算法进行自动网格划分。计算过程中忽略制冷机内部气体的对流换热,忽略制冷机内部的摩擦损失及其他耗散损失。

根据空间应用的斯特林制冷机探测器组件的工作特点和实际情况,斯特林制冷机探测器组件与周围环境通过传导和辐射换热,没有对流换热,斯特林制冷机探测器表面发射率依据材料表面法向发射率进行设定。制冷机内驱动元器件、电机定子和压缩过程是探测器组件的主要发热源,通过附加热载荷形式模拟实际发热过程。计算过程中具体设定的边界条件为:

(1)根据斯特林制冷机探测器组件的实际工作情况,设定环境温度为65 ℃,制冷机的控温温度为-196.15 ℃;

(2)铝合金的发射率取为0.2,铜的发射率取为0.6[8];

(3)驱动元器件发热量q1为0.029 W/mm3、电机定子发热量q2为2.03×10-4W/mm3和压缩端发热量q3为1.71×10-4W/mm3,其计算公式分别为[7]:

(1)

(2)

(3)

式中,Q1为驱动元器件的实际热功耗;V1为驱动元器件实际体积;U为工作电压;R为等效电阻;Q2为电机的实际功耗;η为电机的效率;V2为电机定子的实际体积;Q3为制冷机压缩端的理论放热量;V3为压缩端的实际体积。

根据以上边界条件及热载荷设置,求解得到稳态条件下斯特林制冷机探测器组件各个部分的温度分布。

3 结果与讨论

3.1 实验验证

为验证所建立仿真模型的正确性,将编号为Case4的斯特林制冷机探测器组件进行热真空实验,实验过程中,斯特林制冷机探测器组件通过曲轴箱的底部固定于导热底板上,然后放置于实验真空罐内,真空罐内真空度为1.3×10-3Pa,采用热电偶监测驱动盖板外表面、电机外壳上表面和压机端盖外表面的温度,通过调节真空罐浴油温度实现实验真空罐内环境温度的调控,考虑导热底板的导热热阻和导热底板与真空罐及斯特林制冷机探测器组件之间的接触热阻等,根据实测实验数据,设置计算过程中曲轴箱底部与真空罐浴油温度的温差为6 ℃。将斯特林制冷机探测器组件的热仿真计算结果与热真空实验结果进行对比分析,结果如表2所示。

由表2可见,仿真得到的斯特林制冷机探测器组件的温度分布与实验结果基本一致,由于斯特林制冷机探测器组件通过曲轴箱底部与导热底板接触,传导换热主要通过曲轴箱底部实现,因此压机端盖温度最低,仿真计算的最大误差位于驱动盖板处,最大相对误差为11.4 %,说明所建立的仿真模型可以有效计算斯特林制冷机探测器组件的温度分布。仿真计算值与实验结果误差主要在于,仿真过程中未考虑斯特林制冷机探测器组件内各零件之间的接触热阻及制冷机内气体换热,而这些在斯特林制冷机探测器组件实际工作过程中是不可避免的。

3.2 仿真结果分析

图4所示为四种斯特林制冷机探测器组件仿真计算获得的温度分布云图,图5所示为四种斯特林制冷机探测器组件内制冷机驱动板的温度分布云图。

由图4和图5可见,编号为 Case1、Case2、Case3和Case4的斯特林制冷机探测器组件的最高温度依次降低,制冷机驱动板和电机外壳的温度较高,其最高温度出现在驱动板的驱动元器件位置,说明热量通过温度较高的驱动元器件、电机外壳等向温度较低的曲轴箱底部和探测器组件冷端传递。

图5 斯特林制冷机驱动板温度分布

编号为Case1的斯特林制冷机探测器组件装配的是平板式驱动盖板,驱动盖板与驱动板之间主要通过导热垫实现热量传递,且导热垫的导热系数为0.8 W/(m·K),使驱动元器件的发热热量不能有效传递至驱动盖板、电机外壳和周围环境,造成驱动元器件及相应的驱动盖板和电机外壳温度较高。将驱动盖板从平板式结构改为凸台式结构后,驱动元器件最高温度明显降低(100.1 ℃→94.4 ℃),这是因为采用凸台式驱动盖板结构,使驱动盖板和驱动板之间的导热垫厚度明显减小(如表1所示),金属的导热系数远大于导热垫的导热系数,使热量从驱动元器件到驱动盖板、电机外壳和周围环境的热量传递明显改善。当驱动盖板从Case2的铝合金材质更改为Case3的紫铜材质时,由于驱动盖板导热系数的提高(λ铝合金=123 W/(m·K)→λ紫铜=386 W/(m·K)),驱动元器件最高温度从94.4 ℃降低到93.3 ℃。进一步增大驱动盖板凸台高度(Case4),使驱动盖板和驱动板之间的导热垫厚度减小(如表1所示),斯特林制冷机探测器组件的散热情况得到进一步改善,因此,在所考察的四种斯特林制冷机探测器组件中,探测器编号为Case4的驱动元器件温度最低,与探测器编号为Case1的驱动元器件温度相比,驱动元器件的最高温度可减小8.5 %。

以上分析表明,在热真空实验环境条件下,通过改进斯特林制冷机驱动盖板结构,提高斯特林制冷机驱动盖板和导热垫的导热系数,可有效改善斯特林制冷机探测器组件的散热性能,减少热量局部聚集,降低斯特林制冷机探测器组件自身温升,提高斯特林制冷机探测器组件的工作性能。

4 结 论

基于Ansys有限元软件,对不同驱动盖板结构的斯特林制冷机探测器组件进行了热仿真计算,并将计算值与热真空实验结果进行了对比分析,结果表明,斯特林制冷机探测器组件内驱动板和电机外壳的温度较高,其最高温度出现在驱动板的驱动元器件位置,热量通过温度较高的驱动元器件、电机外壳等向温度较低的曲轴箱底部和探测器组件冷端传递。斯特林制冷机驱动盖板由平板式结构改为凸台式结构、增大驱动盖板和导热垫的导热系数可有效改善斯特林制冷机探测器组件的散热性能,斯特林制冷机探测器组件的最高温度可减小8.5 %。