多特征数据驱动的数控铣削加工能耗预测研究

2022-09-22史梦成

张 华,史梦成,鄢 威,王 正

(1.武汉科技大学冶金装备及控制教育部重点实验室,湖北 武汉 430081;2.武汉科技大学机械传动与制造工程湖北省重点实验室,湖北 武汉 430081;3.武汉科技大学绿色制造工程研究院,湖北 武汉 430081)

1 引言

制造业作为国民经济的支柱产业,在国家发展过程中起着举足轻重的作用,而数控机床作为工作母机,代表了制造业的发展水平,我国机床的年产量和保有量居于世界前列。机床在加工过程中消耗的能源占到制造业的75%左右[1],但机床用于加工工件过程的有效能耗只占总能耗的30%左右[2]。因此,对机床加工过程进行节能优化,对提高机械加工过程能源利用率,实现制造业节能减排和可持续发展具有重大作用。

提高机械加工过程中的能源利用率的关键是要能够准确的预测机械加工过程的能耗。近年来,国内外许多专家学者对机床能耗尤其是加工过程能耗预测做了大量研究,提出了许多关于加工过程能耗预测的理论模型和经验模型。文献[3]对机械加工系统进行了研究,建立了数控加工系统的功率平衡方程。文献[4]综合考虑机床自身能量消耗特性并考虑未来加工过程可能发生的能量消耗特点,提出了机床固有能效的新概念。文献[5]从机床运行过程出发包括启动、空载、加工、待机等状态进行分析,得出机床能耗预测模型与机床主轴转速密切相关的结论。文献[6]通过分析不同材料切除率,建立了切削加工过程比能模型,从切削比能的角度出发预测能耗。文献[7]从切削参数的角度出发,分析了机械加工过程能量效率,得出了机械加工过程能耗受切削用量等参数的影响较大的结论。文献[8]通过解析数控机床加工过程中NC代码与能耗部件之间的关系,建立了机床整体能耗评估模型。文献[9]运用实例推理的方法,通过检索加工工艺相似的案例,预测零件加工过程能耗。

上述方法在进行机械加工过程能耗预测时大多基于机床结构的理论建模和经验模型,然而由于机械加工过程中能耗的多源动态性,实际加工中模型的相关参数的获取和计算过程比较复杂,随着工业互联网等新兴技术的发展,在机械制造过程中产生了海量的工业大数据,为机械加工过程能耗预测提供了可能。通过数控铣削加工过程中收集的特征数据,对数据的特征属性进行分类分析并通过特征选择算法对数控铣削加工过程中能耗影响较大的特征数据进行筛选,最后运用ABC-BPNN 的算法进行数控铣削加工过程能耗预测。

2 数控铣削加工过程能耗分析

2.1 数控铣削加工过程特征属性分析

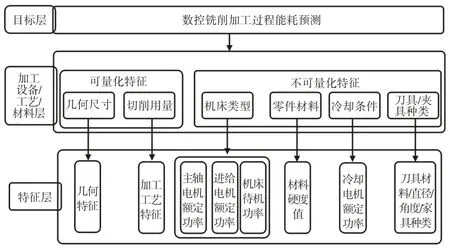

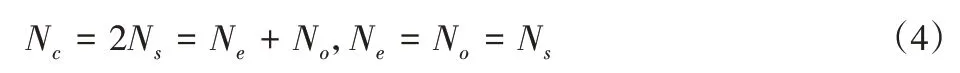

数控铣床作为一个复杂的机电系统,其加工过程中的能耗受众多因素的影响,能耗预测的重点就是为了确定数控铣削能耗预测过程中输入变量和能耗预测结果之间的定量关系。由零件的成形原理可知基于材料去除原理的数控机床的加工过程主要受机床类型、刀具种类、零件材料属性、夹具类型、零件几何形状尺寸、切削用量和冷却条件等影响。这些影响零件加工制造过程的相关因素也被称之为特征,这些特征的数值称为特征数据。由于这些特征对机床加工能耗的影响程度和相关性的不同,在确定加工能耗影响特征之前需要对这些特征进行属性分析。

在这些特征中有些是直接给定了数据,在加工过程中,零件几何形状尺寸、切削用量等特征是可以直接从计算机辅助设计和工艺规划信息中读取。如零件的几何尺寸可以直接从CAD系统中读取,有些特征没有直接给定数据,如铣床xk613等设备,必须对其加工过程进行分析,从而找到其它数值化参数量化该特征。因此,可以将这些特征分为可量化特征和不可量化特征,在不可量化特征中,机床主要通过待机功率、空载功率、切削功率影响加工能耗,因此,可以通过主轴电机额定功率、进给电机额定功率和待机功率量化特征。刀具和夹具在工件材料和机床选定好后并被确定,因此属于冗余特征,暂不考虑在内。零件材料对机床加工能耗受硬度影响最大,因此通过硬度值衡量。冷却条件用冷却电机额定功率衡量。数控铣削加工过程特征属性分析结果,如图1所示。

图1 数控铣削加工过程特征属性分析框图Fig.1 Block Diagram of Characteristic Attribute Analysis of CNC Milling Process

2.2 数控铣削加工过程特征数据采集及处理

多特征数据驱动的数控铣削加工过程能耗预测的关键是要对加工过程数据进行采集和处理,数控铣削加工过程中的多源数据包括产品设计数据和数控系统数据。可以从计算机辅助设计/计算机辅助工艺规划、制造执行系统、制造数据采集及状态管理系统、刀具数据管理系统中提取这些数据。由于数控铣削加工过程中所产生的数据种类多、数量大,以及在操作过程中可能出现设备异常或者操作重复造成数据残缺或重复,因此,需要对采集的数据进行数据检查、空缺值填补、数据筛选、数据关联分析等处理。数据采集方法及处理,如图2所示。

2.3 基于ReliefF的特征选择算法

特征选择的目的是在原始数据集中找到一个小的特征数据集用以描述原始数据集,并且描述效果能够接近原始数据[10]。在预测数控铣削加工能耗过程中,机床相关特征、零件设计相关特征、工艺参数相关特征对加工能耗的影响程度是不同的。因此,需要根据加工零件的类型、加工工艺方法进行特征选择。

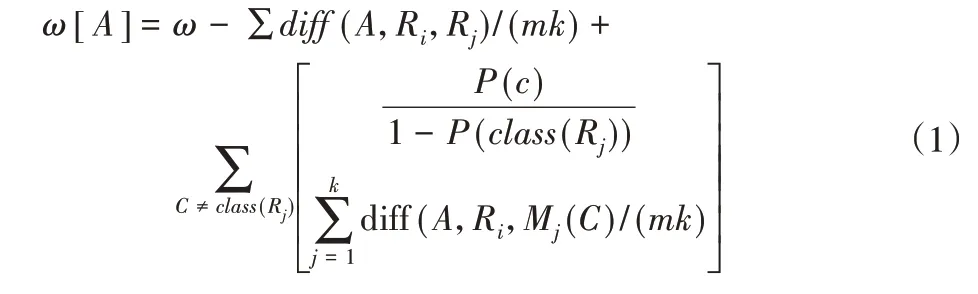

ReliefF算法可以解决复杂的多类特征选择问题,ReliefF算法的运算过程为,首先从原始样本集中随机抽取一个样本R,

每个随机样本R的附近都有两类样本:R的同类近邻样本H和R的不同类近邻样本M,再从R的同类近邻样本H和不同类近邻样本M中分别抽取k个近邻样本,这两类样本关于特征A的权值是不同的,根据下面的公式更新特征A的权值ω[A]:

式中:m—随机抽样次数;函数diff(A,Ri,Rj)—样本Ri和Rj在特征A上的距离;Mj(C)—不同类样本C中的第j个最近邻样本;class(Ri)—样本Ri所属的样本类别;P(C)—C类样本数占样本总数的比例。

ω[A]越大,对特征A越便于分类,因此,将求得的大于设定阈值的特征数据作为能耗预测的输入特征数据。

3 基于ABC-BPNN算法的求解

BPNN神经网络算法是目前应用最广泛的求解无法用数学公式描述的复杂模型及其非线性问题的方法之一,但该方法大多采用梯度下降法调整网络节点处的权值,因此受初始权值和阈值的影响较大,导致神经网络收敛速度慢和容易陷入局部最优值等问题[11]。

采用一种基于ABC-BPNN的数控铣削加工能耗预测方法,ABC(人工蜂群算法)由于整体搜索能力强,受初始值的影响较小,可以用来优化BPNN神经网络算法在运行时出现的问题,同时又不丢失BPNN神经网络的良好学习能力和泛化能力。该算法可以加快网络的训练速度提高预测的精度。

3.1 构建神经网络

将用于预测数控铣削加工能耗的特征变量值作为BPNN神经网络的输入变量,隐层神经元的作用是用于存取从样本中提取的数据及神经网络的运算规律,隐层神经元的个数一般用下面的经验公式确定:

式中:m—输入神经元的个数;n—输出神经元的个数;c—(1~10)之间的常数,输出神经元为预测的数控铣削加工能耗。

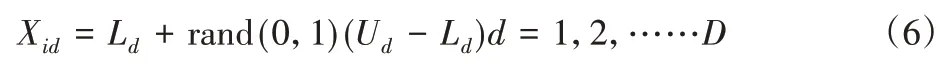

3.2 人工蜂群算法优化BPNN神经网络的步骤

(1)构建BPNN神经网络拓扑结构,初始化算法参数。

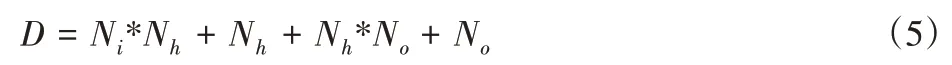

(2)初始化人工蜂群算法参数:蜂群的大小(Nc)、引领蜂数目(Ne)、跟随蜂数目(No)、解的个数(Ns)、极限值(limit)、最大循环次数(MCN),并且Nc、Ns、Ne、No满足下式关系:

蜂群中的每一个解都是一个D维向量,并且D维向量满足如下式关系:

初始化时,按以下公式随机产生Ns个可行解:

式中:Xid—问题的可能解;Ud和Ld—可行解中的最大和最小元素,rand(0,1)表示在[0,1]中的一个随机数。

(3)计算每个解的适应度值

(4)计算食物源的最佳收益率

式中:f(Xi)—第i解的适应度值,跟随蜂根据最佳收益率的大小从现有的解中根据式(9)搜索新的最优解。

(5)每一个引领蜂对应一个蜂源(模型的解),引领蜂根据下式搜索新的解Vid,并进行贪婪学习,如果新的解的适应度值大于原解的适应度值,则用新解代替原解,否则原解的更新失败的次数加1。

式中:d—[1,D]区间内的一个随机整数;j—可行解中不为i的解;φ—[-1,1]区间内的一个随机数。

(6)判断最优解更新次数是否超过limit 值,如果超过limit值则舍弃该食物源,出现侦查蜂搜索新的食物源。

(7)如果算法的迭代次数超过设定的最大循环次数,则结束算法,否则返回第(5)步。

(8)将算法算得的最优值赋予BPNN神经网络的连接权值和阈值,输出最终的能耗预测结果。

ABC算法优化BPNN神经网络预测数控铣削加工能耗的流程,如图3所示。

图3 ABC优化BPNN神经网络流程图Fig.3 ABC Optimized BPNN Neural Network Flow Chart

4 案例分析

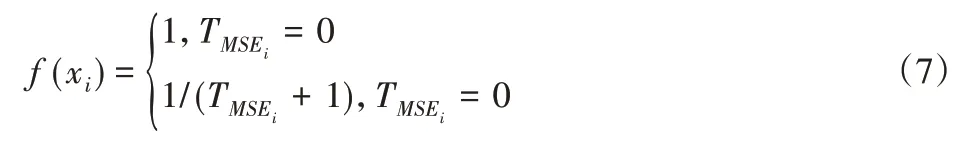

4.1 实验条件

实验通过某两种不同型号数控铣床铣削工件平面所采集的历史数据,运用以上方法对数控铣削加工能耗进行预测。数控铣床加工工件材料为HT-200,采用三刃高速钢立铣刀,材料为8Cr4V,刀具直径10mm,采用WT1800高精度功率分析仪测量实际铣削加工能耗结果。现场试验测量装置,如图4所示。

图4 数控铣削加工能耗测量装置图Fig.4 CNC Milling Processing Energy Consumption Measuring Device

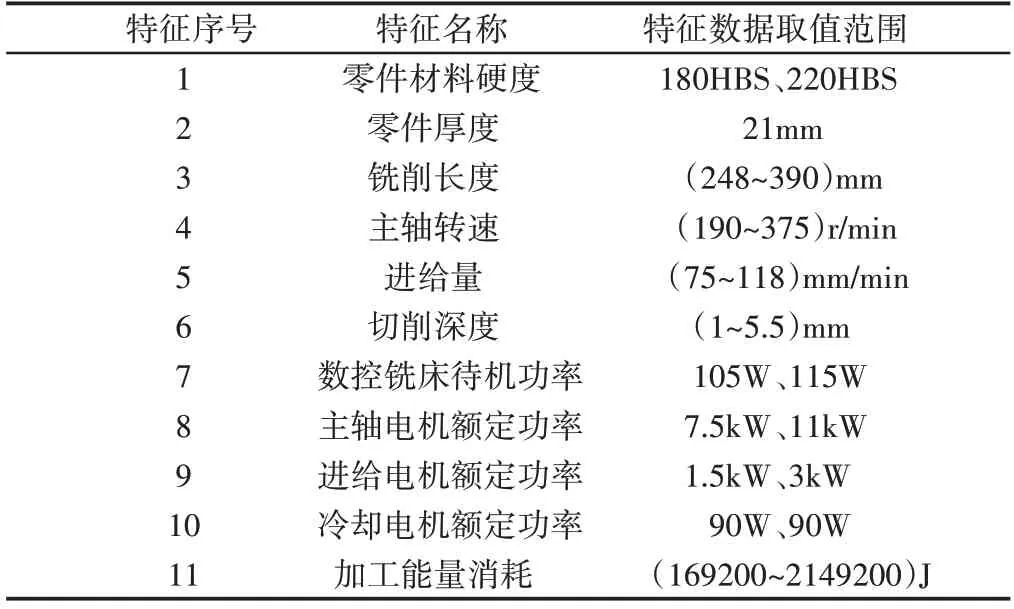

零件铣削加工实验数据集的特征取值范围,如表1所示。

表1 零件铣削加工过程数据集特征取值范围Tab.1 Part Milling Process Data Set Feature Value Range

4.2 零件铣削加工能耗预测

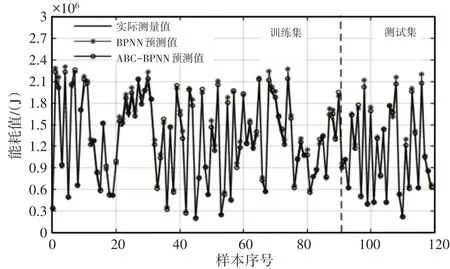

经过前文ReliefF 的特征选择算法筛选,收集实验得到的120条有效铣削加工能耗数据,选取数据集中的90条数据作为训练样本,其余30组数据作为测试样本,选取对数控铣削加工过程中对能耗影响较大的特征作为能耗预测的输入变量,采用ABCBPNN算法对数控铣削加工能耗进行预测,算法在装有Inteli5-双核CPU、4G内存、window10操作系统matlab2014b平台上运行。

BP神经网络参数设置:采用典型的三层BP神经网络,输入层选取表1中对能耗影响较大的9个特征变量,隐含层采用个10神经元,输出层为预测的铣削加工能耗值,输入层隐含层之间采用“logsig”传递函数,隐含输出层之间采用“tansig”传递函数。人工蜂群算法参数设置:设置人工蜂群种群个数为100个,限制值limit为100,最大迭代次数MCN为2000次。算法预测结果,如图5所示。

图5 数控铣削加工能耗ABC-BPNN和BPNN神经网络算法预测结果图Fig.5 Prediction Results of ABC-BPNN and BPNN Neural Network Algorithm for Energy Consumption of CNC Milling

对两种算法的能耗预测结果,采用平均误差评价模型的预测效果,平均误差计算公式为:

式中:E—计算的平均误差;n—样本的数量;Ep—预测的能耗值;Ea—实际的能耗测量值。

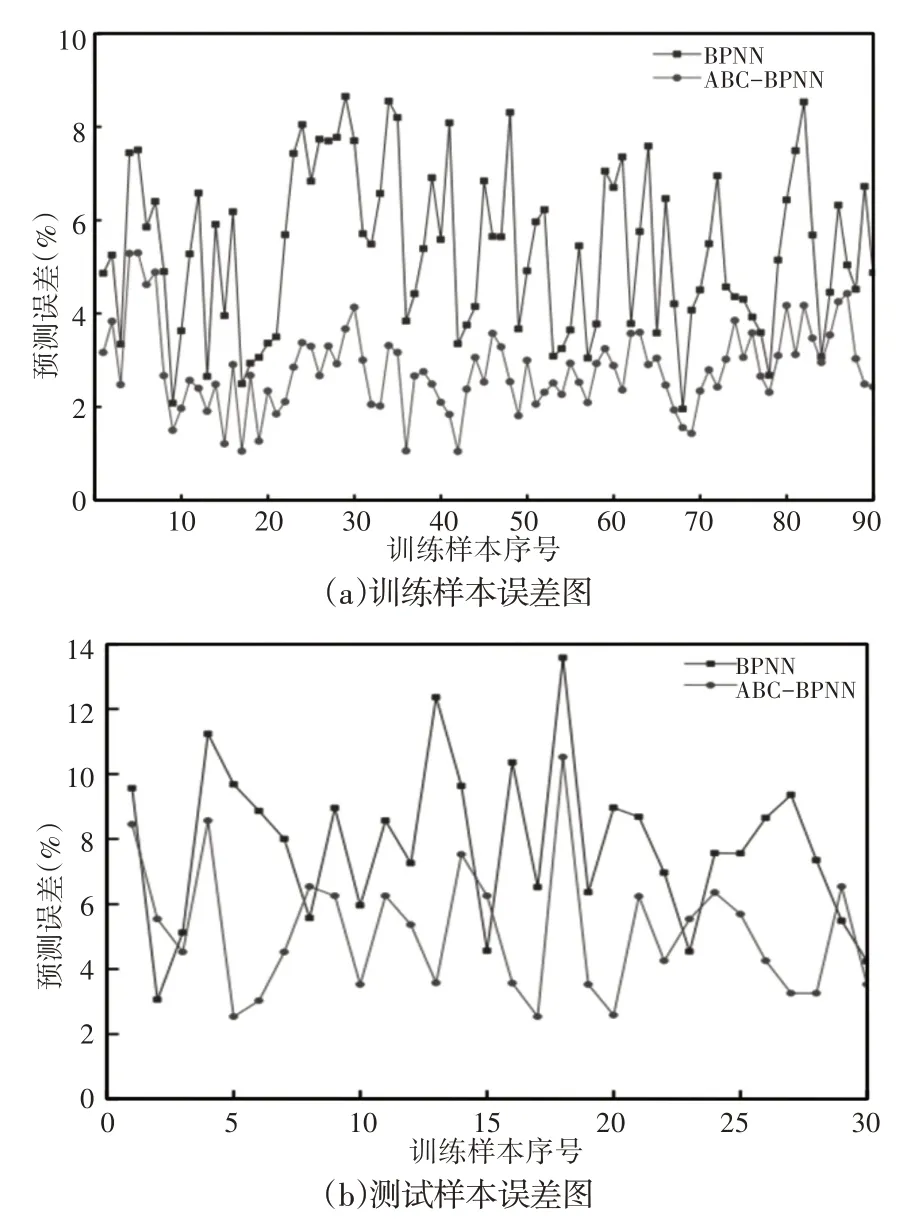

由式(10)计算的ABC-BPNN算法预测的数控铣削加工能耗的训练样本和测试样本平均误差分别为2.86%和5.13%与实际的测量值之间非常的接近,基本能够满足实际生产过程中的误差允许要求,由图6预测误差图可知,ABC-BPNN算法的预测值平均误差小于BPNN算法的预测值平均误差,因此,ABC-BPNN算法的预测值跟实际测量值更加的接近。

图6 数控铣削加工能耗训练样本和测试样本预测误差图Fig.6 Numerical Control Milling Processing Energy Consumption Training Samples and Test Sample Prediction Error

5 结论

数控铣削加工过程的能耗随加工情景的不同呈现出复杂的动态性,因此传统的理论建模和经验建模难以准确预测出加工能耗,从数控铣床铣削加工工件产生的特征历史数据的角度出发,对数控铣削加工过程中能耗影响较大的特征数据进行分析,提出了特征数据的采集方法,通过ReliefF的特征选择算法筛选出对铣削加工过程影响较大的特征数据作为能耗预测的输入变量,运用ABC-BPNN 的算法对数控铣床铣削加工过程能耗进行预测,并通过两种常用算法对数控铣床铣削工件平面的实际案例的能耗预测结果进行对比,结果证明了该方法的有效性和精确性,为实现制造过程中的能耗预测提供了一定的理论支持。