桥式起重机分布式控制系统设计

2022-09-22周奇才熊肖磊

周奇才,王 恺,熊肖磊,赵 炯

(同济大学机械与能源工程学院,上海 201804)

1 引言

桥式起重机应用场景多在生产车间、仓库和料场,优点有操作灵活,稳定,安全可靠等。桥式起重机是使用范围最广、数量最多的一种起重运输机械。

随着实际作业复杂程度的加大和电子技术的发展,大量电子控制单元应用在起重运输机械的控制系统。大规模信息数据的传输共享使得设备对信号控制的实时性要求提高;数量众多的反馈信号也使得设备运行的可靠性大大降低,加大了故障维修的难度[1]。

分布式控制系统通过综合网络技术、总线通讯技术以及计算机技术,集中管理、分散控制,可以解决上述问题。关于用于工业生产的分布式控制,文献[2]提出了一种基于罗克韦尔PLC的分布式控制系统设计用于自动控制系统,文献[3]提出了一套基于以太网和PROFIBUS-DP现场总线的分布式控制系统,用于70万吨高速线材自动生产线。文献[4]提出了一种基于Controller Link网络的环轨起重机分布式控制系统。

2 目的

国家“863”计划经过多年的探索,确定了研制智能化工程机械的目标。《中国制造2025》提出了“智能工厂”和“智能生产”的目标。作为工程机械的重要代表,起重机控制系统智能化、信息化的需求包括精确定位;遥控技术;智能防撞;安全监控和故障诊断等,除此之外,实时性和安全性也是重要发展方向。

针对上述发展方向,提出一种桥式起重机分布式控制系统。通过分布式控制节点实现起重机的控制并对起重机实时工作参数和状态信息进行收集,利用上位机监控并实现人机交互界面图形化、交互式显示。

3 分布式控制系统

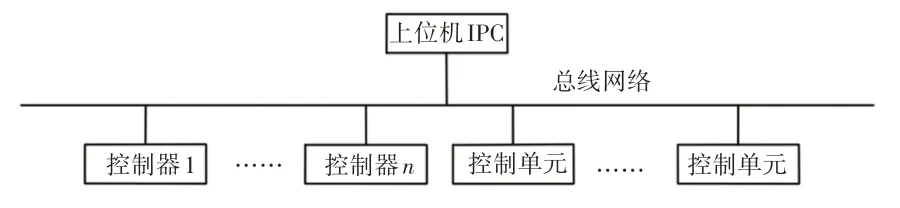

分布式控制系统,每个独立的控制单元作为网络节点挂接在总线上,每个控制节点都具有检测、计算的功能,同时又在不断的与其他控制节点进行通信[5]。分布式控制系统可以将设备控制、检测、调试和管理整合起来,效率明显提高,如图1所示。

图1 典型分布式控制系统网络拓扑图Fig.1 Network Topology of Typical Distributed Control System

桥式起重机控制系统需要实现分散控制、集中管理的能力,同时对抗干扰能力、可扩展能力也提出了更高要求。因此,控制系统采用分布式的控制方式,上位机和各控制节点之间利用总线网络通信。

4 分布式控制系统节点设计

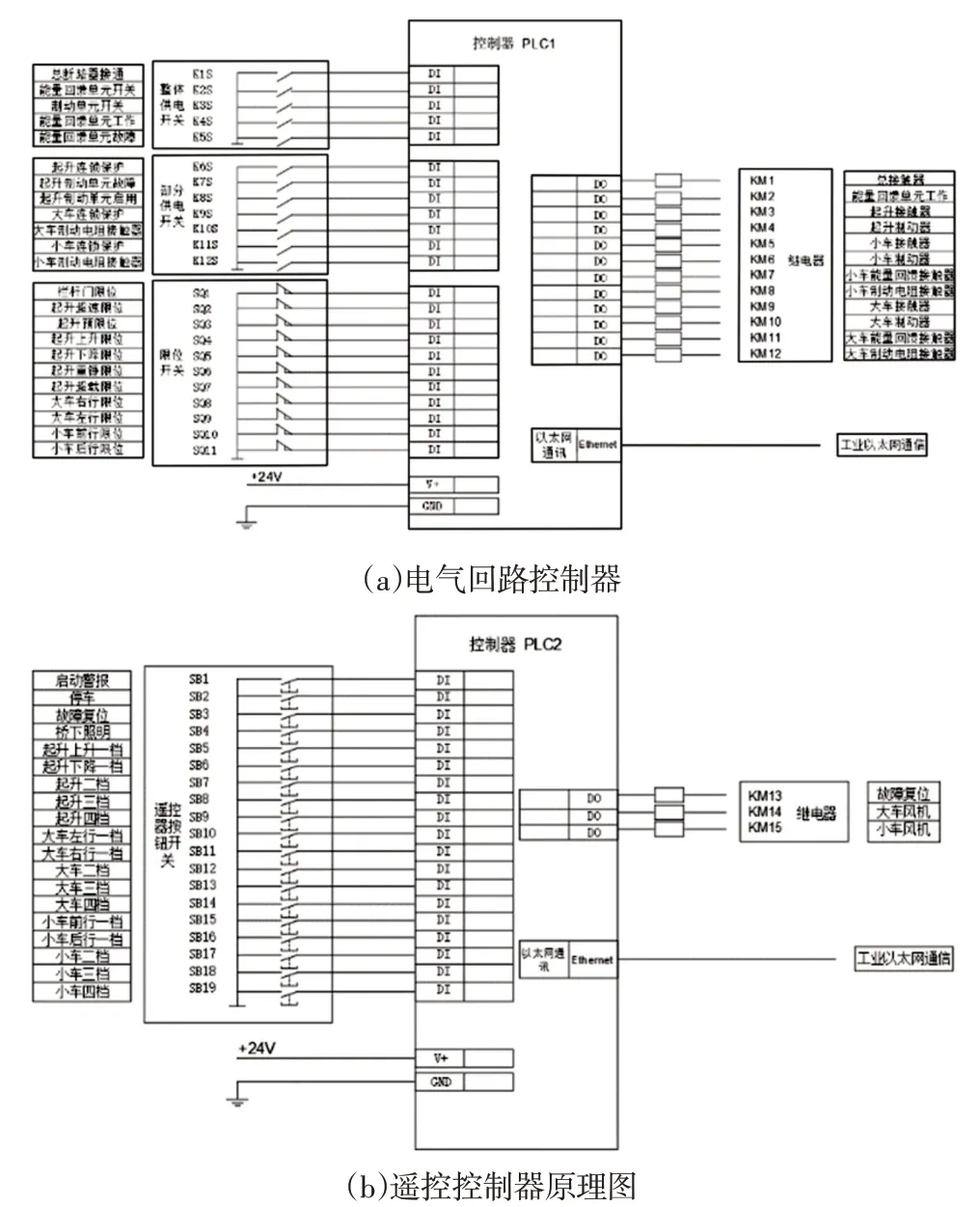

桥式起重机分布式控制系统控制节点根据设计需要,包括两个现场控制器,一个数据采集器,一个视觉监控控制器和三个动力控制单元组成,如图2所示。两个现场控制器与数据采集器均采用PLC,视频监控控制单元采用嵌入式系统。

图2 现场控制器原理图Fig.2 Schematic Diagram of the Field Controller

4.1 现场控制器设计

电气回路控制器需要实现对桥式起重机实现电气化控制,保证安全、可靠。电气回路控制器需要采集的数据有24个开关量输入:5个整体供电开关,8个部分供电开关和10个限位开关。桥式起重机上电之后如果电气回路状态正常,整体供电开关和部分供电开关闭合。12个开关量输出:当起重机电气回路与机构位置正常的时候可以对制动器、接触器等进行控制。通过以太网模块与其他控制节点相连并通过工业以太网实现起重机电气回路的信息交换。

遥控控制器需要实现遥控器信号的采集和对动力控制单元进行控制。动力回路控制器需要采集的数据有19 个数字量输入,全部为遥控器输入信号,遥控手柄的移动控制主起升、大车、小车运动方向和速度。3个开关量输出控制大小车风机的开关和故障复位。主起升、大车、小车速度各分为四个档位,遥控器收集档位和电机转向数据并存储在有关寄存器中,通过以太网模块与其他控制节点相连并通过工业以太网实现信息交换,最终使得动力系统实现相应的要求。

4.2 数据采集器设计

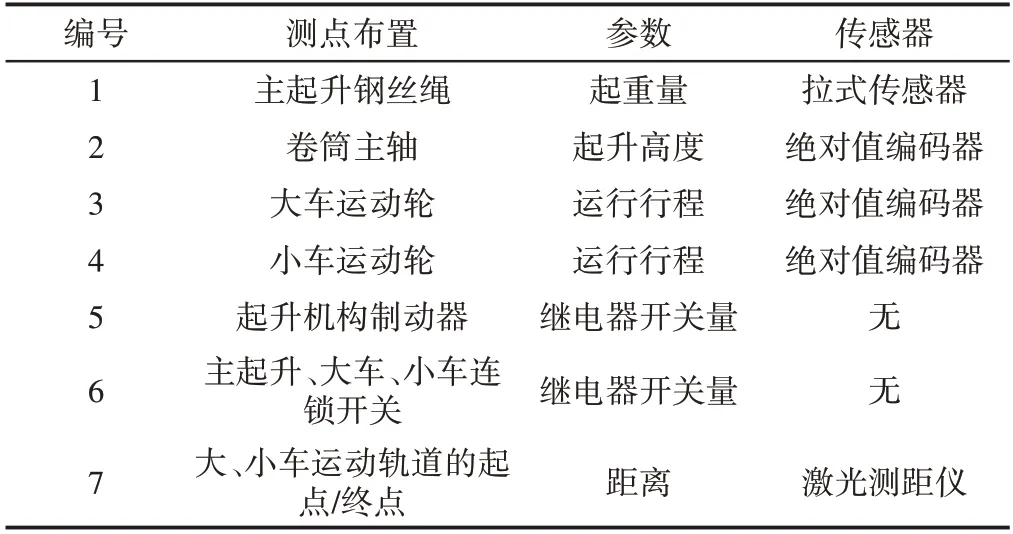

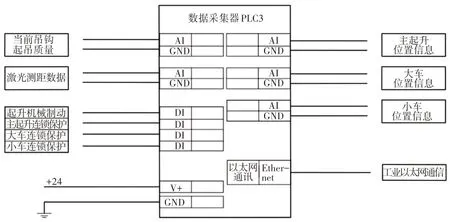

桥式起重机大都工作在环境复杂、恶劣的环境,将起重机当前运行所处的状态实时监测并将监测信息上传到监控中心储存、分析,对起重机的安全作业来说意义重大。结合国标要求,起重机监控参数8种:起重量、起升高度/下降深度、运行行程、操作指令、工作时间、累计工作时间、工作循环、吊装货物在厂房的位置;起重机监控状态5种:起升机构制动器开闭、门限位、机构之间的运行连锁、轨道运行机构安全信号、超速保护。系统监测状态量,如表1所示。数据采集器原理图,如图3所示。

表1 系统监测状态量Tab.1 System Monitoring Status

图3 数据采集器原理图Fig.3 Schematic Diagram of the Data Collector

选择二线制的拉式传感器、激光测距传感器和绝对值旋转编码器,通过模拟量输入模块或接口与数据采集器相连,数据采集器将收集的模拟量信息转换为数字量信息存储并通过总线网络分享;起升机构制动和主起升、大车、小车连锁保护信号是数字量,通过数字量输入接口或者模块与数据采集器相连;通过以太网模块与其他控制节点相连并通过工业以太网实现信息交换。

4.3 动力控制单元设计

动力控制单元需要通过读取、识别现场控制器收集的信号实现对电动机的控制进而实现对主起升、大车、小车等机构运行速度的控制。动力控制单元由变频器和电动机组成,通过读取控制器PLC内部相关寄存器的内容并实现变频器频率的改变,进而改变电动机的转速。通过以太网模块与其他控制节点相连并通过工业以太网实现信息交换和现场控制器对动力的控制。

4.4 视频监控控制单元设计

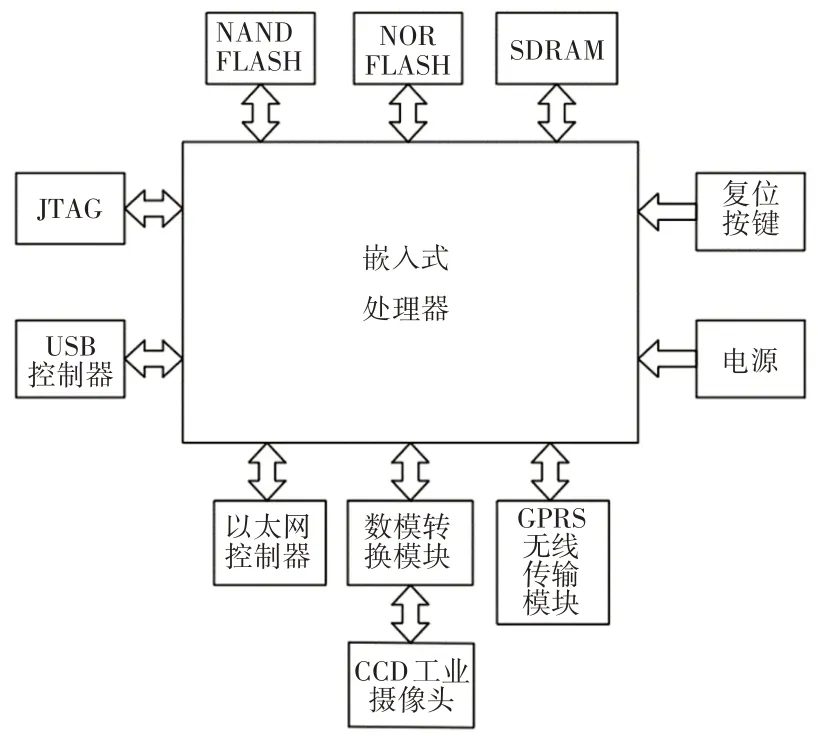

由于数据采集器只对一些重要、敏感的参数(起重量、运行行程等),可以满足生产车间层级的监控要求。然而,企业层级监控除了监控参数以外还需要较为全面、直观的生产车间的信息来进行统筹规划和全面的预控管理。结合国标和监控需要,设计一个视频监控控制单元,对吊点位置进行视频监控并可以在远程监控中心显示、监控,如图4所示。

图4 视频监控控制单元系统硬件结构图Fig.4 Hardware Structure Diagram of the Video Surveillance Control Unit System

视频监控控制单元需要满足图像采集、处理与传输的要求。图像的采集功能由工业摄像头和数模转换模块实现。图像的处理过程需要SDRAM、Flash 作为储存单元,作为Flash 的组成部分,NAND Flash、NOR Flash用来存储初始化代码、嵌入式操作系统软件有关内容与用户应用程序;SDRAM用来加载嵌入式操作系统软件,执行代码等。图像的传输需要本地监控和远程监控、显示,本地监控采用以太网控制器接入工业以太网总线,利用上位机实现;远程监控采用GPRS模块与企业管理层的Web服务器相连。

5 分布式控制系统网络分析与仿真

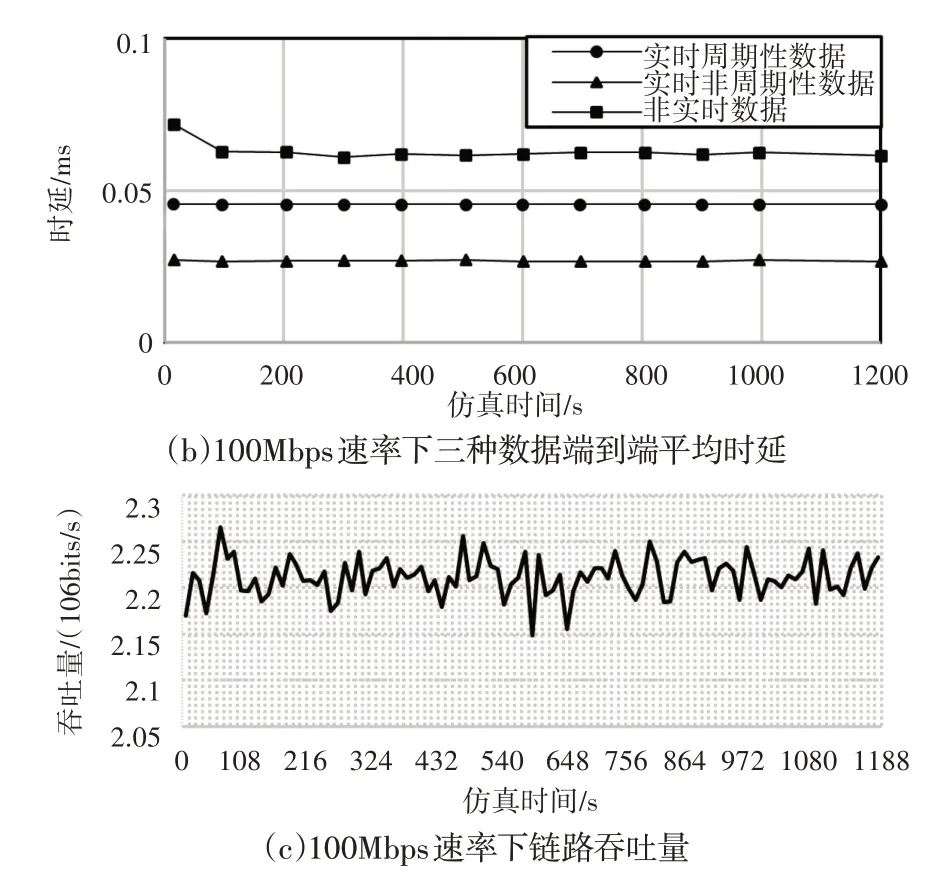

桥式起重机控制系统连接图,如图5所示。针对桥式起重机分布式控制系统的特点,将系统传输的数据归类为三种:实时周期性数据、实时非周期性数据、非实时数据[6~7],三种数据的定义和参数配置如下:

图5 桥式起重机控制系统连接图Fig.5 Bridge Crane Control System Connection Diagram

(1)实时周期性数据:这类数据主要包括监控数据与传感器信息,对周期性和实时性要求较高。数据帧长度设为定长576bit,数据发送周期为4ms;(2)实时非周期性数据:这类数据的产生包括故障报警信号、紧急操作等,具有突发性,对实时性也有着较高的要求。将实时非周期性数据做如下设定:数据帧长度符合指数分布,均值为576bit;发送周期符合指数分布,均值为30ms;(3)非实时数据:这类数据主要包括视频监控信息,对实时性几乎没有要求。对非实时数据做如下设定:数据帧长度符合指数分布,均值为3200bit;发送周期符合指数分布,均值为25ms。

建立模型,交换机上连接8个网络结点,呈星型拓扑。仿真时间设为20min,链路传输速率设为100Mbps,在上述条件下仿真,查看桥式起重机控制系统网络数据传输情况和时延。网络层模型,如图6所示。

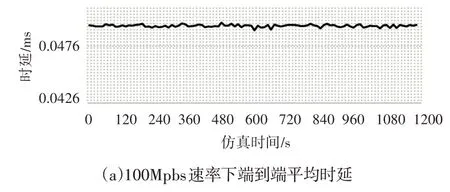

仿真结果,如图7 所示。在100Mbps 速率下实时周期性数据、实时非周期性数据端到端的平均时延分别稳定在0.045ms、0.027ms,控制信号平均时延较低;非实时数据端到端平均时延稳定在0.062ms,对于监控信号等传输时延较低,可以满足桥式起重机控制要求[8]。链路的吞吐量稳定的时候可以达到2.2×106bit/s,100Mbps速率下端到端平均时延仅为0.0495ms,比工业现场常用的现场总线吞吐量大,传输速度快[9]。

图7 100Mpbs速率下网络仿真效果Fig.7 Network Simulation Effect at 100Mpbs Rate

6 结语

针对桥式起重机的特点与智能化需求设计了分布式控制系统,对系统控制节点和通信网络进行了设计与分析。结论如下:

(1)所设计的分布式控制系统可以满足起重机控制系统对分散管理,集中控制的要求。

(2)通过设计分布式控制系统控制节点,可以智能化控制起重机并为公司企业管理层提供起重机现场工作状态的有关数据。

(3)分布式控制网络通信的延时和控制节点与现场设备之间的通信延时很低,系统实时性得到了保证。