提升机过卷可变节流缓冲系统设计与优化

2022-09-22崔明军

崔明军

(广西机电职业技术学院机械工程学院,广西 南宁 530007)

1 引言

提升机作为一种重要垂直运输设备,广泛应用于码头、海上、煤矿等行业[1-3]。特别是对于长运距的煤矿竖井,为提高运输效率、节省运输时间、减小运输成本,提升容器常处于重载高速运输工况,提升容器接近终点时,若不及时减速停车,提升容器易超过其正常停车位置而发生过卷事故,损坏沿途辅助设备,导致提升系统瘫痪,产生不可预估经济损失,因此在煤矿竖井中,正常停车位置应增设过卷缓冲装置,吸收提升机过卷冲击[4-6]。

针对提升机过卷冲击,针对提升容器过卷冲击,目前科研人员主要在正常停车位置增设了机械缓冲装置和液压缓冲装置,并作出相关研究工作。机械缓冲制动方面:文献[7-8]主张用钢带+硅橡胶+钢带的组合元件缓冲提升机过卷冲击,钢带厚度一定,基于ANSYS分析了硅橡胶厚度及其位置对缓冲元件力学性能的影响规律;文献[9]设计了一种适用特大型矿井立井提升系统防过卷缓冲装置,对层框架梁开展有限元分析,基于分析结果优化设计了缓冲装置安装梁。但机械式缓冲装置存在缓冲能力不足,导致提升容器回落,回落会引发断绳、翻斗等事故。

针对提升机过卷回落问题,文献[10]在缓冲液压缸大小腔均连接蓄能器,过卷缓冲过程,通过大腔连接的蓄能器同步补压防止产生过卷回落,最大回落位移达0.3m/s;文献[11]优化了提升机过卷液压缓冲系统,通过节流阀连通了缓冲液压缸大小腔,消除了缓冲腔憋压余震问题,但导致过卷回落位移增大;文献[12]设计了提升机过卷液压双缓冲系统,通过在缓冲液压缸大腔连接蓄能器和溢流阀吸收提升机过卷回落冲击,但这样设计导致缓冲时间变长。在过卷缓冲过程,缓冲腔若连接有蓄能器,蓄能器极易发生能量短时储存[13],从而导致提升容器回落,笔者认为提升机过卷液压系统设计不应有蓄能器,应主要使用节流阀。

基于提升机过卷缓冲回落问题,通过可变节流液压缓冲技术解决,提出了提升机过卷可变节流液压缓冲系统,分析了可变节流缓冲特性,研究了提升质量和提升速度两种缓冲工况下的系统可变节流缓冲特性,仿真发现重载或高速工况,当缓冲液压缸位移达到最大时,缓冲腔压力波动比较严重。在此基础上,优化了提升机可变节流液压缓冲系统,通过缓冲腔连接定节流阀消除了缓冲后的压力波动,在高速轻载工况和低速重载工况下,给出了优化前后的系统可变节流缓冲特性,为提升机可变节流系统实际应用提供理论指导。

2 提升机过卷可变节流液压缓冲系统

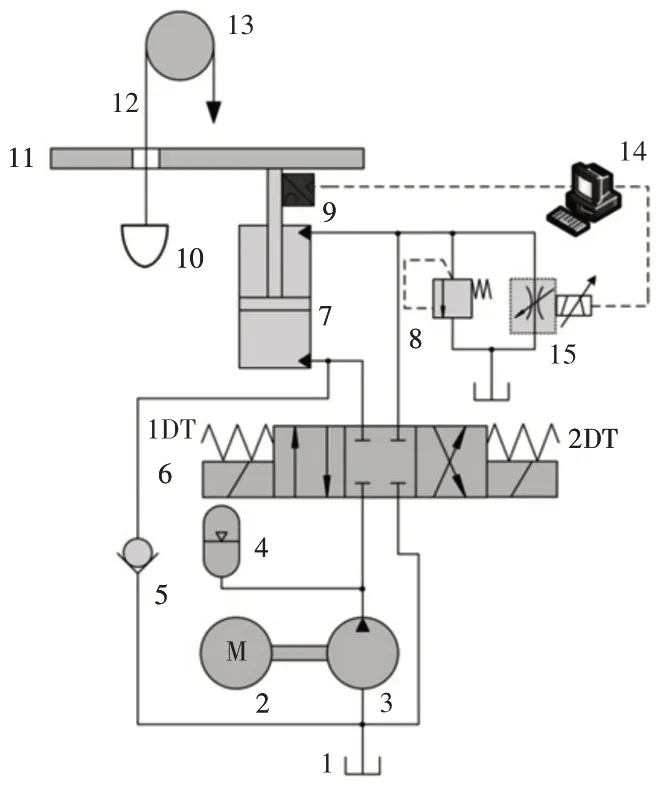

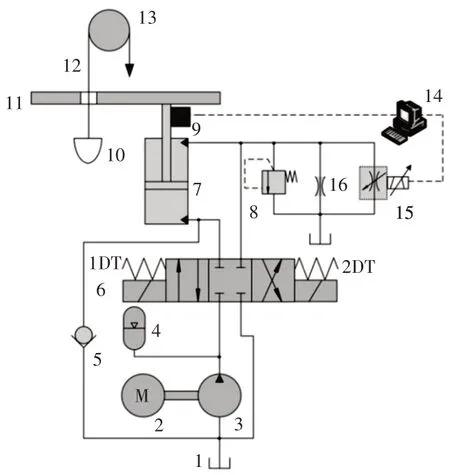

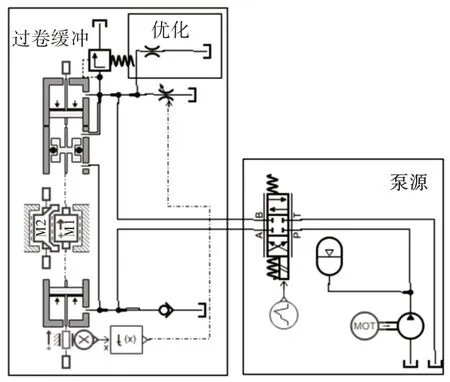

提升机过卷可变节流液压缓冲系统,如图1所示。缓冲液压缸设置有位移传感器接口,传输缓冲液压缸活塞位移。

图1 提升机过卷可变节流液压缓冲系统原理图Fig.1 Schematic Diagram of the Variable Throttle Hydraulic Buffer System for the Hoist Overwinding

过卷缓冲前,根据实际工况调整过卷挡板位置:控制比例电磁换向阀6(1DT)得电,缓冲液压缸7 活塞伸出,过卷挡板11 上行,控制控制比例电磁电换向阀6(2DT)得电,缓冲液压缸7活塞缩回,过卷挡板11下行。

可变节流液压缓冲原理:发生提升机过卷时,比例电磁换向阀6不工作,提升容器10以一定速度撞击过卷挡板11,过卷挡板11带动缓冲液压缸7活塞伸出,位移传感器9将活塞位移传输至控制处理器14中,控制处理器14将缓冲液压缸7位移信号转化为比例节流阀15开度信号输入,实时调节阀口开度,使缓冲液压缸缓冲腔产生节流阻尼压力,阻碍过卷挡板11快速运动,缓冲吸收过卷冲击。过卷缓冲过程,若缓冲腔节流阻尼过大,通过过载溢流阀8 限制最大压力。缓冲初期阶段,提升容器过卷冲击最大,应设置比例节流阀15开度值最大,防止阻尼力过大,产生逆向冲击,为使过卷缓冲效果最佳,比例节流阀15开度值应随缓冲位移增大而减小,直至提升机完全缓冲制动,这样避免缓冲腔短时存储液压能,使提升机过卷回落。

3 过卷可变节流液压缓冲系统建模

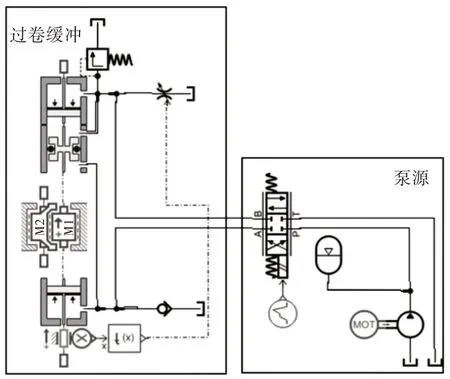

基于AMESIM搭建提升机过卷可变节流液压缓冲系统仿真建模,如图2所示。图中左侧部分为过卷缓冲过程仿真模型,右侧泵源主要调节缓冲液压缸过卷初始位移值,节流阀最大过流面积暂取78.5mm2,即最大通径为10mm。

图2 过卷可变节流液压缓冲系统仿真模型Fig.2 Simulation Model of the Variable Throttle Hydraulic Buffer System

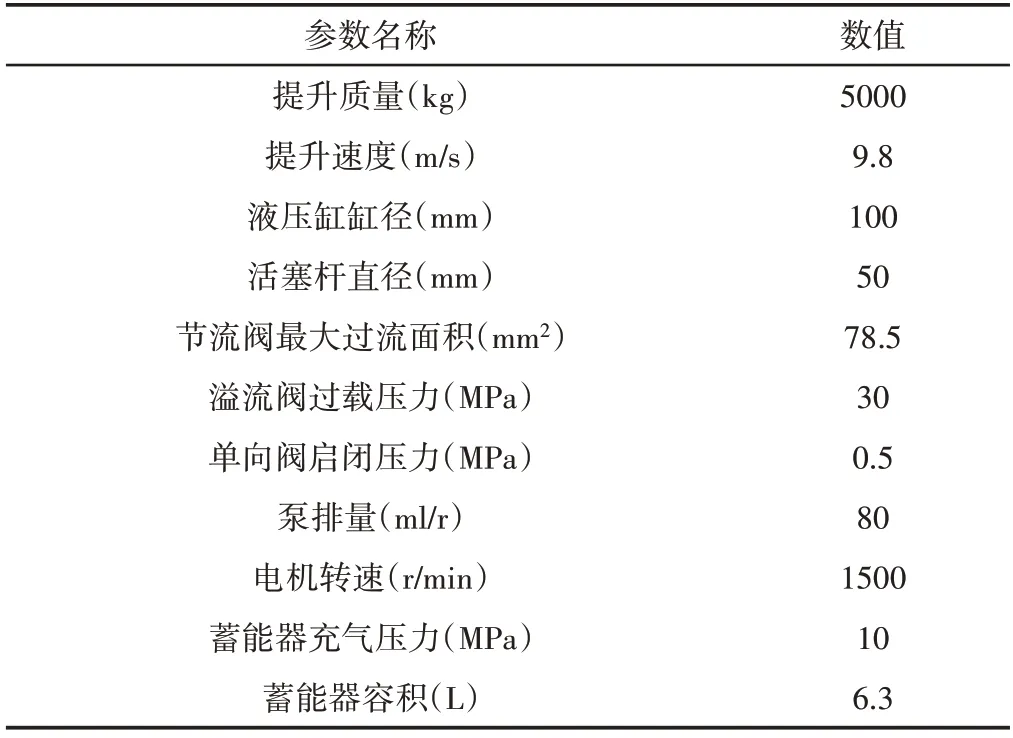

仿真参数设置,如表1所示。仿真步长设置0.001s。

表1 系统仿真参数Tab.1 System Simulation Parameters

4 过卷可变节流液压缓冲性能分析

4.1 系统可变节流液压缓冲特性研究

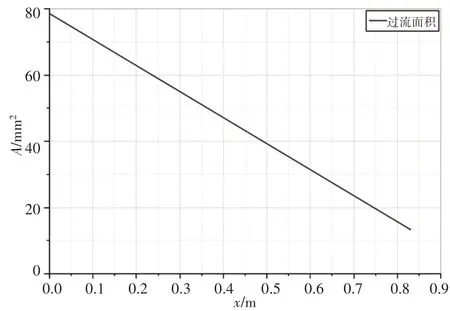

设置比例节流阀实时过流面积A(x)随缓冲液压缸活塞位移x(成线性减小变化规律,可令A(x)=78.5×10-6(1000-x),即缓冲液压缸位移为1.0m时,比例节流阀处于完全关闭状态。

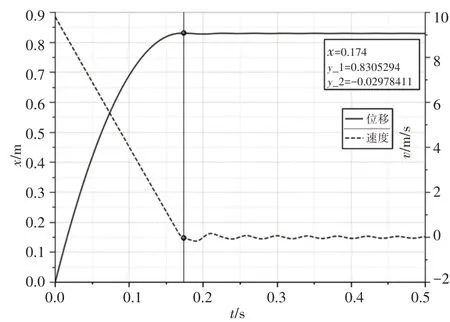

仿真进行0.5s,得到提升机过卷缓冲过程液压缸位移速度动态变化曲线,如图3所示。液压缸缓冲腔(小腔)压力流量动态变化曲线,如图4所示。比例节流阀过流面积随液压缸位移变化曲线,如图5所示。由图3~图5可得:过卷缓冲结束时间为0.174s,液压缸活塞位移为0.83 m,此时比例节流阀仍有13mm2过流面积(处于未关闭状态);在0.174s以后,液压缸缓冲腔有轻微压力波动,且峰值逐渐递减,缓冲过程缓冲腔最大压力为30MPa,最大阻尼由过载溢流阀限制。

图3 液压缸位移速度动态变化曲线Fig.3 Hydraulic Cylinder Displacement and Velocity Curves

图4 液压缸缓冲腔(小腔)压力流量动态变化曲线Fig.4 Pressure and Flow Curves in Buffer Chamber of Hydraulic Cylinder

图5 比例节流阀过流面积随液压缸位移变化曲线Fig.5 Proportional Throttle Valve Flow Area Curve Changing with Hydraulic Cylinder Displacement

从仿真曲线看出缓冲过程基本平稳,缓冲结束后无较大压力波动,其主要原因是比例节流阀未完全关闭,缓冲过程比例节流阀起到消波减振作用。为验证该结论,下面进行不同提升质量工况和不同提升速度工况下的可变节流缓冲特性研究。

4.2 提升质量对系统液压缓冲特性影响

其他参数保持不变,在提升速度为9.8m/s时,设置提升质量分别为3000kg、5000kg、7000kg、9000kg 进行系统可变节流缓冲特性仿真,得到提升质量对系统可变节流液压缓冲特性的影响,如图6所示。

图6 提升质量对可变节流缓冲特性影响曲线Fig.6 Lifting Quality Influence Curve on the System Variable Throttling Buffer Characteristics

由图6可得:当提升质量由3000kg增大至9000kg时,过卷缓冲液压缸活塞位移由0.54m增大至1.32m;提升质量为7000kg和9000kg 时,液压缸缓冲位移分别为1.1m 和1.32m,均大于1.0m,即过卷缓冲未结束前,比例节流阀完全关闭(开度为0),溢流阀起主要缓冲作用。比例节流阀完全关闭后,缓冲液压缸缓冲腔有持续压力波动,该工况下过卷缓冲过程存储较多液压能,导致缓冲效果较差。

4.3 提升速度对系统液压缓冲特性影响

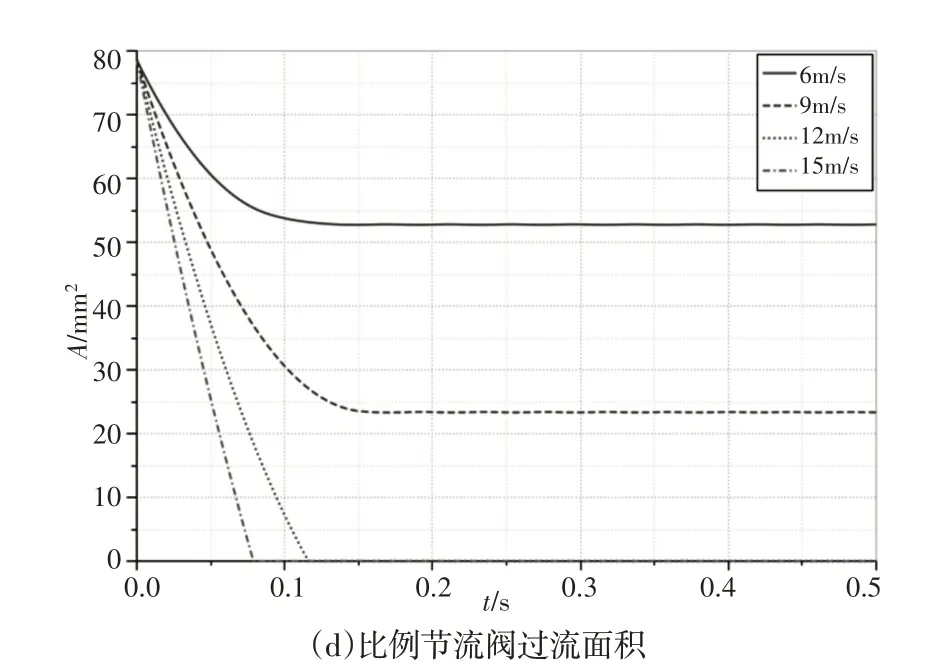

其他参数保持不变,在提升质量为5000kg时,设置提升速度分别为6m/s、9m/s、12m/s、15m/s 进行系统可变节流缓冲特性仿真,得到提升速度对系统可变节流液压缓冲特性影响曲线,如图7所示。由图7看出:当提升速度由6m/s增大至15m/s时,过卷缓冲液压缸活塞位移由0.3m 增大至1.95m;在提升速度为12m/s 和15m/s时,液压缸缓冲位移分别为1.25m和1.95m,均大于1.0m,即过卷缓冲未结束前,比例节流阀均完全关闭(开度为0),溢流阀起主要缓冲作用。

图7 提升速度对系统可变节流缓冲特性影响曲线Fig.7 Lifting Speed Influence Curve on the System Variable Throttling Buffer Characteristics

同样看出:比例节流阀完全关闭后,缓冲液压缸缓冲腔有持续压力波动,活塞速度也持续波动,即该工况下,过卷缓冲液压缸会存储较大液压能,导致缓冲效果较差。显然,通过两种工况仿真看出:过卷缓冲过程,比例节流阀完全关闭后,缓冲液压缸缓冲腔会存储较多液压能,导致过卷缓冲效果变差。因此,在缓冲液压缸上腔并联小通径节流阀,过卷缓冲过程,缓冲腔常通油箱,减小能量储存,避免缓冲腔压力波动,减小活塞速度波动。

5 过卷可变节流液压缓冲性能优化

提升机过卷可变节流液压缓冲性能优化设计原理图,如图8所示。在缓冲液压缸7上腔并联定节流阀16,节流阀通径为2mm,这样在缓冲过程,缓冲腔可常通油箱。并建立的优化系统仿真验证模型,如图9所示。给定两种过卷缓冲工况,进行验证对比。

图8 提升机过卷可变节流液压缓冲性能优化原理Fig.8 Optimization Principle about the Variable Throttling Hydraulic Buffer Performance

图9 提升机过卷可变节流液压缓冲系统优化模型Fig.9 Optimization Model on the Variable Throttle Overwinding Hydraulic Buffer System for the Winder

5.1 低速重载工况优化对比

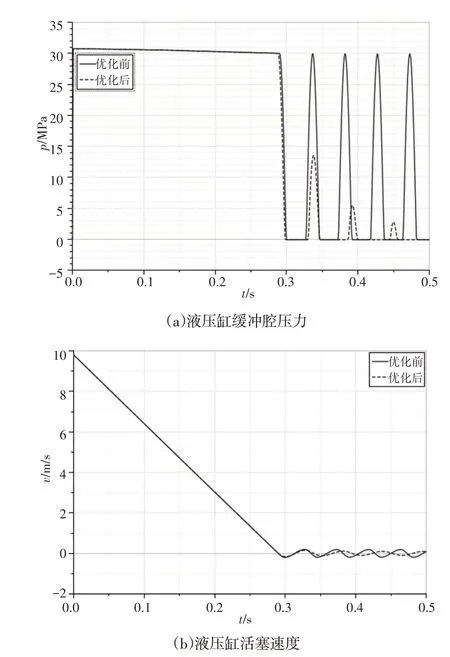

在提升速度为9.8m/s、提升质量为9000kg的工况下进行系统优化特性仿真对比,得到的低速重载工况的系统可变节流缓冲特性对比,如图10所示。

图10 低速重载工况系统可变节流缓冲特性对比Fig.10 Comparison about the Variable Throttling and Buffering Charac⁃teristics on the Low Speed and the Heavy Load Systems

由图10看出:优化的缓冲腔压力波动成逐渐衰减趋势,压力峰值在0.45s时逐渐衰减至2MPa。

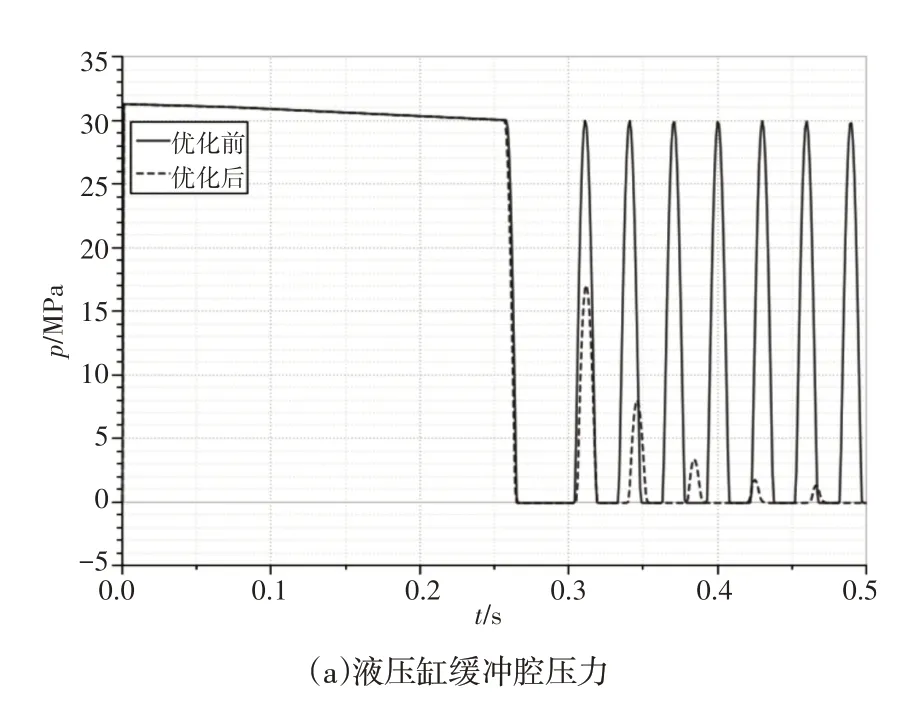

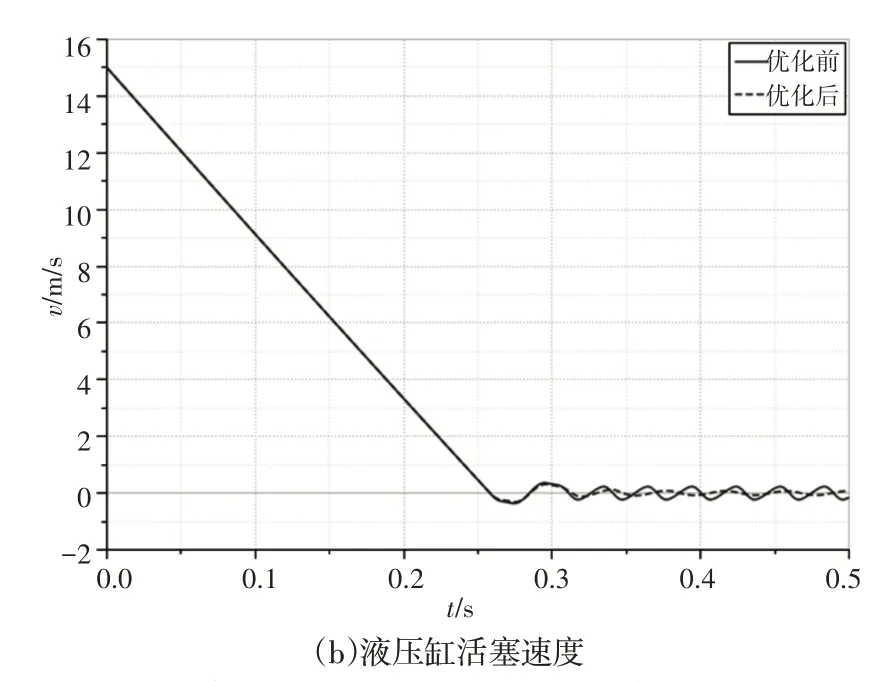

5.2 高速轻载工况优化对比

在提升速度为15m/s、提升质量为5000kg的过卷缓冲工况下进行系统优化特性仿真对比,得到的高速轻载工况的系统可变节流缓冲特性对比,如图11所示。由图11看出:优化的缓冲腔压力波动成逐渐衰减趋势,压力峰值在0.43s时衰减至2MPa。

图11 高速轻载工况系统可变节流缓冲特性对比Fig.11 The Variable Throttling Buffering Characteristics Comparison of the High Speed and the Light Load Systems

通过两种工况下的对比仿真,验证了提升机过卷可变节流缓冲系统优化的可行性,优化后的系统缓冲性能得到提高。

6 结论

基于提升机过卷缓冲回落问题,检索了国内提升机过卷缓冲研究现状,结合液压缓冲优势,提出了提升机过卷可变节流液压缓冲系统,基于AMESIM搭建了提升机过卷可变节流液压缓冲系统仿真模型,设置比例节流阀过流面积随活塞位移线性递减,研究了提升机过卷可变节流缓冲特性,总结了提升速度和提升质量改变工况下的系统缓冲特性变化规律,最后通过在液压缸缓冲腔并联定节流阀,对提升机过卷可变节流缓冲系统进行了优化设计,在低速重载和高速轻载工况下进行了仿真验证,为提升机过卷缓冲应用研究提供理论参考,主要得出以下结论:

(1)增大提升速度或增大提升质量,液压缸活塞位移增大,缓冲腔压力和活塞速度出现持续波动。

(2)过卷缓冲过程,在比例节流阀完全关闭后,缓冲液压缸缓冲腔会储存部分液压能,引起缓冲腔压力波动,导致活塞速度持续波动。

(3)液压缸缓冲腔并联小通径节流阀,使其常通油箱,可避免储存液压能,使过卷缓冲特性得到改善。