镀锌线液压设备的运行维护及改造

2022-09-22李亚松

李亚松

(河北钢铁集团邯钢公司邯宝冷轧厂,河北 邯郸 056015)

目前,邯宝冷轧厂镀锌线液压设备运行不稳定,据2018年全年镀锌机械作业区事故统计,总计13次事故中,其中液压设备事故就有7次,占镀锌机械事故数一半以上,造成产线长时间的停车,影响镀锌线镀锌卷板的顺利生产。由于连续退火炉对钢带长时间过烧和锌锅带钢产生“锌疤”影响,以及产线再次运行时,连续退火炉的再升温工序中,产线产生了大量的非计划出品,致使原镀锌板计划合同无法正常交付,给镀锌板客户造成不必要的损失,影响了下游企业的正常生产。由于设备漏油问题频发,造成设备的6S管理水平不高,这也是环保整治的难点。

1 镀锌线生产工艺简介

邯宝冷轧厂镀锌线是酸轧线生产冷硬板后的深加工工序,冷硬板是高端汽车板和家电板的重要板材。由入口钢卷小车将酸轧冷硬板运输至开卷机设备,在开卷机完成钢卷开卷,由双切剪减去卷板的带头和带尾,在焊机处完成独立板带的焊接工作,从而形成连续的镀锌生产线,板带经清洗段清洗洗去带钢表面的油污等杂质,再进入连续退火炉,实现冷硬板的退火工艺后,经过锌锅,完成热镀锌工艺,再经光整机轧制消除应力平台,以提高板材的冷加工性能,再由卷取机将带钢卷成钢卷,经运卷小车将钢卷运输至后续包装工艺,期间由卷取机前飞剪设备完成分卷工序。

2 液压设备事故的主要故障点

通过对镀锌线设备事故进行总结,针对现场实际情况和问题进行分析研究,目前液压设备存在的疑难点有:

1)入口液压站在主动停泵、产线急停或电气信号错误停泵后,再次启动液压泵,入口液压站服务区域设备无压力,因此产生了较长时间的停车问题;

2)光整机轧制工作辊到达轧制公里数换辊时,光整机上支撑辊快速换辊“中间位”无法自动保持,导致新上机辊系轴头划伤,严重时造成镀锌线需重新备辊换辊,严重影响了正常生产;

3)光整机高压液压站油液温度高达65℃,已达到46号液压油的承受极限,极易导致液压油内添加剂析出、油品变质、油液润滑系统性能降低等问题,造成伺服阀和液压缸的控制精度下降,不利于光整机对带钢“屈服平台”的恢复;

4)卷取机下卷小车出现行走过程中无法准确定位的问题,即小车“溜车”现象,造成出口下卷小车自动信号报错,不利于产线高效生产;

5)卷取机后压辊底座螺栓易断裂,由于后压辊无法压紧带尾,钢卷不能从卷取机上卸下,使内板带充满镀锌活套而引起产线停车。

3 镀锌线主要事故分析及解决办法

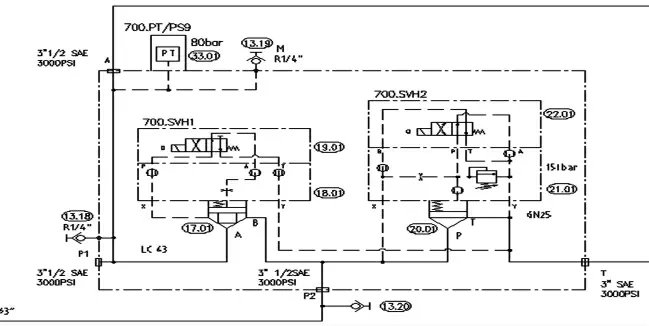

3.1 入口液压站停泵后,再起泵后入口液压系统无压力问题

在对镀锌线进行周期检修时,根据产线节能要求,需要将检修不用的液压站停泵,液压站再起泵后,入口液压系统无压力,入口段无法起车,造成检修延时。由于产线急停或电气设备故障造成液压站动力电下电,待故障排除后,入口液压系统无压力,产线事故时间变长。针对这种情况,对液压原理图进行分析,原理图如下页图1所示,故障点为17.01插装阀,17.01插装阀在19.01先导换向阀的驱动下,实现入口液压系统的开启和关闭,由于先导控制插装阀17.01在液压站主泵启动至第三台后,控制先导阀电磁阀19.01得电,靠压力油将插装阀17.01的阀芯打开,但此时液压系统的油液压力为14 MPa(140 bar),插装阀17.01阀芯前后压力较大,阀芯无法正常动作,高压液压油无法进入入口液压系统,造成入口液压设备无压力,设备不能动作。针对这种问题,对700.SVH1先导换向阀控制程序进行优化,在开启第一台泵的同时,打开先导换向阀19.01,此时液压系统压力为零,插装阀17.01背压为零,插装阀阀芯在进口压力作用下正常开启,从而解决了入口液压系统再起泵无压力的问题。

图1 入口液压站原理图插座阀控制部分

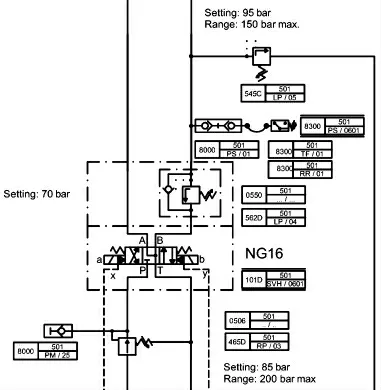

3.2 光整机换辊时,上支撑辊“中间位”无法保持问题

光整机轧制工作辊到达轧制公里数换辊时,光整机上支撑辊快速换辊“中间位”无法自动保持,换辊操作员只能对上支撑辊进行手动操作,使上支撑辊行走至上极限位置才能进行换辊操作,并通过手动操作保持上支撑辊在上限位处,而后由人工进行后期换辊步骤,光整机不能实现自动换辊功能。这样就造成换辊时间较长,产生更多的未光整非计划产品。液压原理图如图2所示。

图2 光整机支撑辊液压原理图控制部分

从图2中可看出,支撑辊的“中间位”保持功能由抗衡阀562D、溢流阀545C和支撑辊提升液压缸配合实现,在电磁换向阀101D不得电而阀芯回至中位后,光整机上支撑辊自重与抗衡阀保持背压的压力缸压力平衡,支撑辊不再下降,从而实现支承辊“中间位”保持功能。对控制系统中的抗衡阀和溢流阀进行检查,发现抗衡阀562D存在内泄,同时溢流阀545C阀芯有“卡涩”现象,使得支撑辊提升液压缸背压侧压力无法保持,支撑辊在自重作用下下降,抬起高度缓慢低于中间位的反馈信号点,换辊自动步停止,中间位快速换辊位功能不能实现。而后,由操作员手动将上支承辊提升至最高位时,101D电磁换向阀停止输出,支承辊上限位也不能保持,只能一直手动保持电磁换向阀101D的长输出,将上支撑辊抬起,由人工完成后续换辊工作,这样操作繁琐且极易出现换辊失败的情况。

对此,更换了抗衡阀562D和溢流阀545C,将液压系统内的减压阀465压力重新标定为8.5 MPa(85 bar),抗衡阀562D设定为7 MPa(70 bar),溢流阀545C设定为9.5 MPa(95 bar),消除了支承辊液压缸液压油由抗衡阀562D和溢流阀545C泄漏的问题,同时也阻止了液压缸的自动下降,从而实现了光整机中间位快速换辊的功能,节约了光整机工作辊换辊时间,减少了镀锌板带非计划品的产生量。

3.3 光整机液压站油液温度高问题

夏季到来后,由于气温升高,光整机液压站冷却水进水温度已升高至25℃以上,光整机液压站油液温度也在55℃以上,甚至升高到65℃,出现液压站高温报警,对光整机稳定运行带来影响,较高的液压油温造成液压油黏度下降,液压油润滑性能降低,伺服阀、光整机弯辊缸和轧制力缸内泄量增加,光整机的轧制稳定性变差。

针对油液温度高问题,利用测温枪对光整机液压系统内的溢流阀、泵、液压缸及换热器的油管进行测温,发现光整机2号控制阀溢流管路温度偏高,光整机支撑辊平衡缸溢流阀阀体温度明显高于正常值,经检测,溢流阀存在较严重的内泄问题,更换此溢流阀;光整机液压系统换热器进出口油温相差不足5℃,换热器冷却水对液压油的冷却能力不足,清理换热回路中的冷却水过滤器和换热器,并增加15块板式换热器板片,大大提升了换热器的热交换能力;更换光整机液压站循环过滤器滤芯,降低了油液通过循环过滤器的阻力,提高了过滤器的通过流量,加大了油液降热量。通过维护和改造光整机,使得油液稳定在液压油的最佳工作温度,即40~50℃之间,实现了光整机轧制的稳定运行。

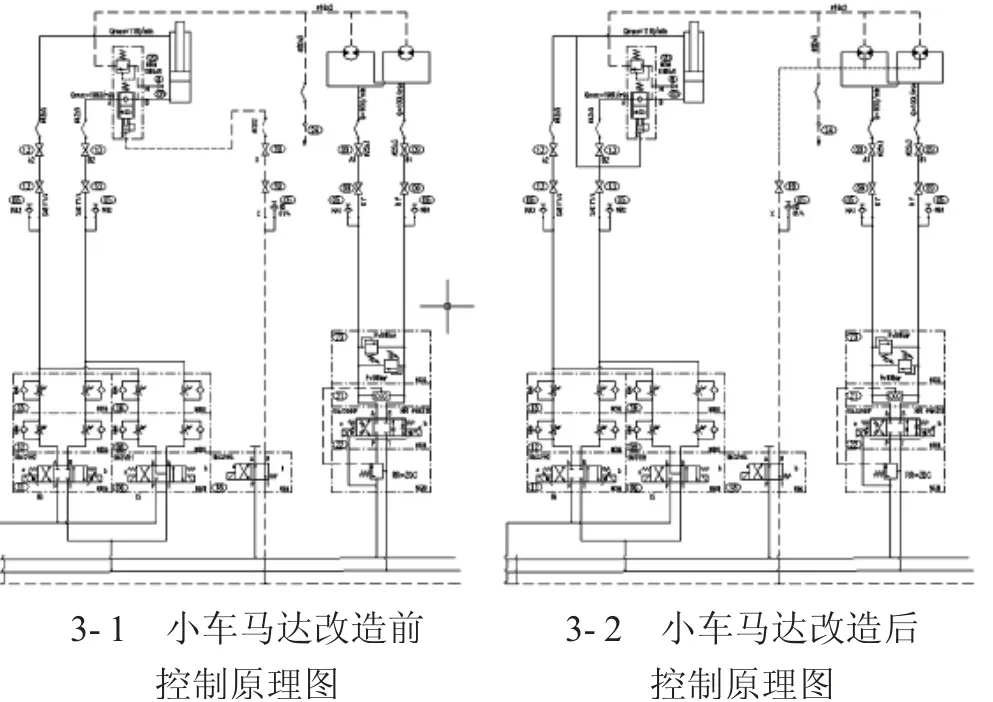

3.4 下卷小车“溜车”现象

卷取机处下卷小车由液压马达驱动行走完成,行走马达内含有液压抱闸制动机构,而液压抱闸制动机构的控制油从液压马达驱动的AB油管中引入,由于下卷小车携带较重钢卷,下卷小车停止时车体惯性力较大,马达反向给AB管道供油,回馈的液压油将小车液压抱闸打开,小车无法准确地停止在预定的车位,出现“溜车”现象。鉴于原下卷小车液压系统设计的缺陷,利用原有阀块进行了改造,改造原理图如下页图3所示。

图3 下卷小车液压控制原理图改造部分

1)改造下卷小车原液压控制回路,将原设计中控制小车举升液压缸抗衡阀开启的先导换向阀用于控制液压抱闸,实现了液压抱闸的单独控制,液压抱闸不再受液压马达停止输出时的冲击油压的影响,使得抱闸实现了准确地抱紧制动。

2)将原设计中控制举升缸防止液压缸下降的抗衡阀的先导换向阀油管改造到举升缸下降管道上,当下降管道有油压时,在下降管道压力油作用下,平衡阀打开,举升液压缸能够将钢卷平稳放下。

3)联系电气维护员修改下卷小车运行控制程序,将原设计的小车举升先导阀控制程序改到液压马达行走控制上,当马达行走比例阀有输出时,此先导阀也得电输出,实现了马达液压抱闸开启。待下卷小车行走至设定位置时,先导阀控制阀关闭,马达抱闸抱紧,小车停止运行。

4)原小车下降时,先导阀得电程序取消,将举升液压缸高低速控制阀程序优化到举升程序中,即在小车快速举升下降时,高压阀得电,小车低速下降举升时,低压阀得电,从而实现小车鞍座接触芯轴和放卷鞍座放卷时的平稳运行。

5)优化小车行走比例阀输出和比例阀控制输出波形,在保证不影响生产的前提下,将比例阀输出下调到50%左右,同时,将控制小车行走比例阀的输出信号进行优化,优化后的比例阀输出波形上升沿和下降沿更加平滑,减轻了小车启停时液压马达的冲击力,实现了下卷小车的平稳停车和启动。

通过改造,小车的“溜车”现象消失了。小车所受冲击力也减少了,启动和停止更加柔性化,降低了下卷小车其他设备的损耗。

3.5 卷取机后压辊底座螺栓断裂问题

卷取机后压辊用于钢卷卷取完成后带尾的定位压紧工序,以保证分切钢卷外圈在带钢剪断后无张力情况下,外圈无松脱现象的发生。在生产过程中,每半月就要对液压缸底座紧固螺栓进行一次周期检查,而且液压缸底座螺栓都有松动或断裂的情况出现,严重时会出现液压缸底座螺栓全部断裂、卷取机芯轴上的钢卷无法卸下和液压缸连接软管断裂漏油的严重停车问题。

对卷取机后压辊液压系统进行分析,发现原设计存在漏洞,液压缸控制系统中缺少减压阀压力控制元件,压辊液压缸不能减压,只能在液压缸14 MPa(140 bar)全压的情况下压紧带尾。钢卷甩尾带头卷至压辊时,钢卷旋转带尾产生交变载荷,由后压辊液压缸传递至底座螺栓,造成螺栓疲劳断裂。针对这一问题进行了如下改造:

1)改造后的压辊底座液压控制系统中,在原有后压辊控制系统中添加了减压阀,经过液压缸压力计算和现场压辊反复动作试验后,将系统压力由原来的14 MPa(140 bar)降低至8.5 MPa(85 bar),既满足了卷板带尾压紧的需要,又有效地减小了底座螺栓的受力情况。

2)将底座螺栓M16 mm×100 mm的12.9级高强螺栓改为8.8级螺栓,降低了螺栓脆性,同时,将螺栓紧固螺栓改为防松螺母,并安装两个螺母防松,从而避免了螺栓松动。按每年一周期更换底座螺栓1次,消除疲劳断裂问题。

3)液压缸耳轴底座与后压辊辊子平行找正,从而保证4根螺栓的均匀受力,提高了抗击钢卷压头凸起交变载荷的能力。

通过改造,卷取机后压辊底座螺栓断裂问题得到了解决,在每次周期检修时,未出现螺栓松动及断裂问题。

4 结语

通过对液压设备系统的改造和维护,以及在镀锌线生产过程中反复尝试摸索设备运行参数,不断地修改完善设备功能,制约镀锌线生产的液压设备问题得到了根本解决,每年事故次数降为小于2次,实现了镀锌线长期稳定运行,取得了良好的经济和社会效益。