复杂环境下大断面浅埋隧道下穿高速公路施工工法及工艺探讨

2022-09-22张雨昊

张雨昊

(中铁上海工程局集团华海工程有限公司,上海 201101)

随着经济发展,交通建设事业迅猛发展,高速公路、高速铁路建设规模不断扩大,但这样也导致了铁路与公路的相互影响变得越来越严重。为了减小两者之间的相互影响,往往会采用隧道上跨或下穿的方式进行过渡[1]。通过大量的工程实践可知,高速铁路下穿隧道一般埋深较浅,上覆土的工程地质条件较差,在隧道的施工中容易对围岩的平衡造成破坏,导致地表沉降较大从而影响高速公路的运营安全以及周边建(构)筑物的安全。

史胜利[2]依托牛岭界隧道工程,研究不同的施工工法对隧道围岩力学效应的影响,将理论与实际监控量测数据相结合,最后发现双侧壁导坑法相比台阶法时更安全。李强[3]以某高速铁路下穿高速公路为背景,在不影响上方高速公路通车的前提下,提出了超浅埋隧道下穿高速公路的盖挖法修建技术。昝永奇[4]以深圳求水山隧道下穿机荷高速公路收费站工程为研究背景,提出了双侧壁导坑微台阶施工工法,成果解决了该工程变形沉降大的问题。赵琳[5]以重庆新白杨湾下穿高速公路隧道工程为依托,采用数值模拟的方法对台阶法、CD法及CRD法这3种施工工法做对比,研究发现在控制围岩变形、围岩塑性区分布区域以及路面沉降方面来看,台阶法都比其他2种施工工法好。赵纪平[6]则以温福铁路上笔架山隧道工程为研究背景,该隧道既下穿国道又下穿高速铁路,埋深极浅,围岩也较为软弱,通过对施工工法以及施工方案的不断比选,最终采用了优化后的CRD法进行开挖以及支护。

通过以上调研可以发现,已有很多学者对浅埋隧道下穿高速公路的施工工法做了大量的研究,也得出了相对应的经验与结论,但每个工程的特点不同,应当因地制宜地根据工程的具体特点采取不用的施工工法。本文依托霞美村隧道下穿泉州绕城高速公路工程,通过对3种不同施工工法进行比选,得到合适的施工工法,再对不同的机械开挖工艺进行比选分析,得到适用于现场施工的施工工艺,最后得到相关的工程结论以及施工经验,为以后类似的工程提供借鉴与参考。

1 工程概况

1.1 工程背景

霞美村隧道里程DK145+511~DK146+483,全长972 m,出口终点里程为DK146+483;出口隧线明暗分界里程为DK146+464,隧道于DK146+405.8~DK146+447.3里程范围内下穿泉州绕城高速公路。交叉夹角为51°,高速公路与霞美村隧道交点轨面高程为35.06 m,交叉段位于霞美村隧道出口附近,该段高速公路路面中心标高为49.97~50.97 m,隧道埋深为4.7~5.75 m(图1)。

图1 霞美村隧道出口下穿既有高速公路平面关系

1.2 工程地质水文地质条件

隧道出口段为出露燕山晚期第3次侵入花岗岩{γ53b},全~弱风化,埋深较浅,岩体较破碎,节理裂隙较发育,自稳性差,工程地质条件差,其围岩级别为V级,洞口稳定性差。出口坡面分布有风化残余孤石,块径2~5 m,自稳能力较差,地层施工工程等级及力学参数如表1所示。

表1 岩土层施工工程等级及力学参数建议值

2 数值模拟

2.1 计算模型

根据霞美村隧道的实际情况,拟采用台阶法进行开挖,主要对两台阶法、三台阶法、中隔墙台阶法这3种施工工法进行研究。数值计算采用大型有限元通用软件FLAC3D进行建模计算,计算模型及施工工法如图2所示。

图2 计算模型及施工工法示意

计算模型选取范围:根据隧道开挖围岩受影响范围,设定隧道左右边界距离隧道外边墙3~5倍洞径(取150 m),隧道下边界距离隧道底部3~5倍洞径(取50 m),隧道纵向取100 m;约束情况为前、后、左、右方向受水平约束,垂直方向底面受竖向约束,顶面为自由面。

2.2 计算参数

在计算中,假设围岩为理想弹塑性材料,采用Mohr-Coulomb屈服准则,初期支护为弹性材料。模型均采用实体单元模拟。本文模型参数如表2所示,双层初期支护中钢架按照等效刚度的原则进行折减,折减到混凝土的弹性模量中。

表2 计算参数

2.3 结果分析

2.3.1 不同施工工法下路基沉降分析

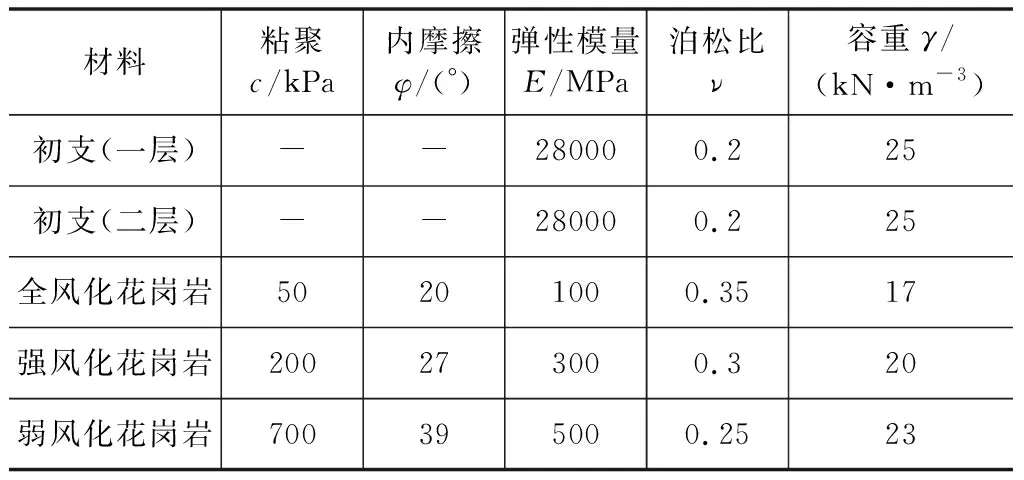

图3为两台阶法、三台阶法及中隔墙台阶法3种开挖工法下路基沉降的云图。由图3可知,这3种施工方法下路基沉降的数量级并不大,但从沉降规律分析,中隔墙台阶法施工工法下的路基沉降最小,三台阶法次之,两台阶法最差,三台阶法与中隔墙台阶法对路基沉降的影响相差不大。

图3 不同施工工法下的路基沉降云图(单位:m)

2.3.2 不同施工工法下围岩位移分析

图4为两台阶法、三台阶法及中隔墙台阶法施工下的围岩位移云图。由图4可知,3种施工工法下围岩的变形规律相同,围岩的仰拱隆起大于拱顶沉降,因此应当着重关注隧道的仰拱隆起。其中,两台阶法开挖下的最大仰拱隆起为1.92 mm,三台阶法开挖下的最大仰拱隆起为1.25 mm,中隔墙台阶法开挖下的最大仰拱隆起为1.23 mm,从控制围岩变形方面来看,中隔墙台阶法在控制围岩变形方面最好,三台阶法次之,两台阶法最差。

图4 不同施工工法下围岩位移云图(单位:m)

2.3.3 不同施工工法下初期支护应力分析

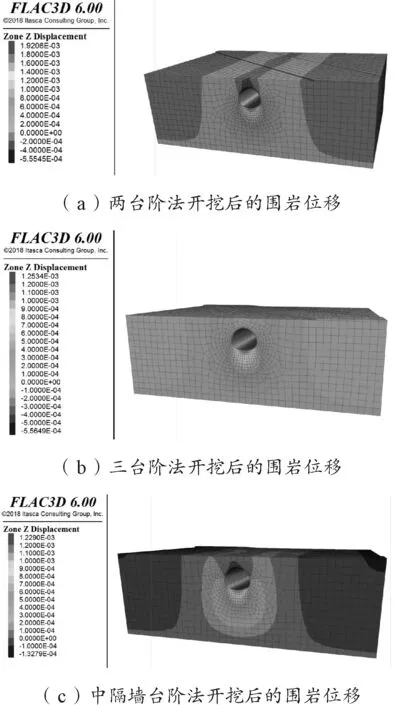

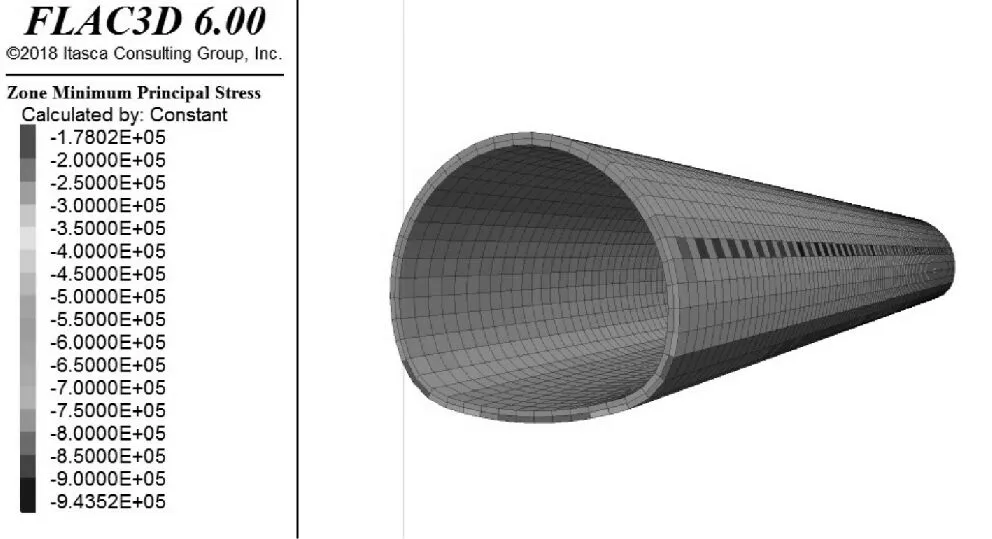

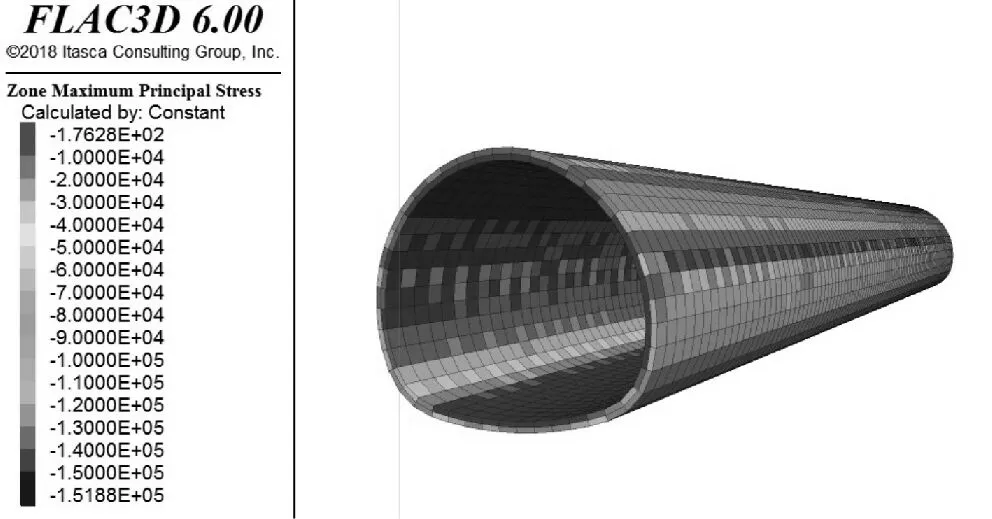

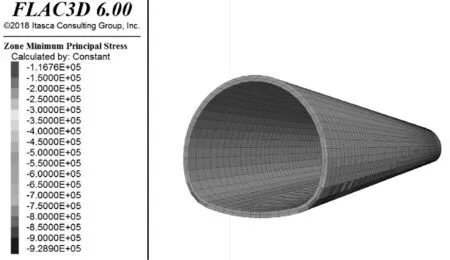

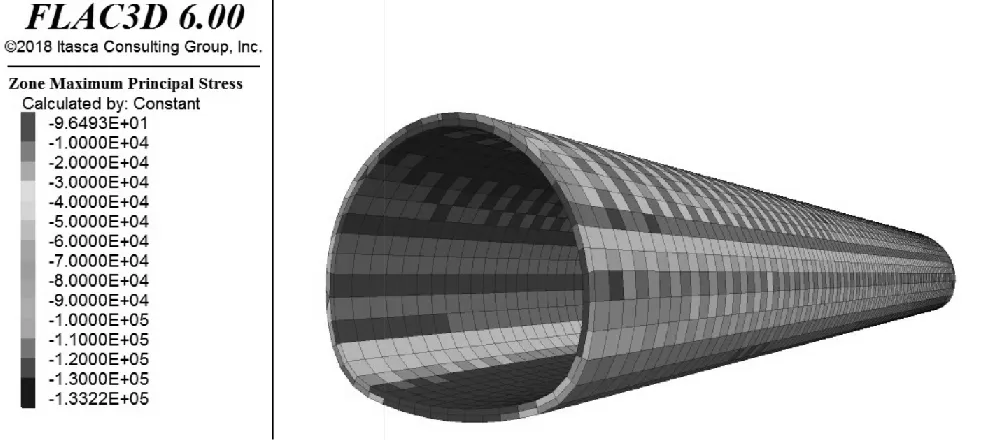

图5~图10分别为两台阶法、三台阶法以及中隔墙台阶法施工下双层初期支护的最小主应力、最大主应力云图。由图5、图6可知,两台阶法施工下初期支护的最小主应力最大值为-0.943 MPa,最大主应力最大值为-0.152 MPa;由图7、图8可知,三台阶法施工下初期支护的最小主应力最大值为-0.929 MPa,最大主应力最大值为-0.153 MPa;由图9、图10可知,中隔墙台阶法施工下初期支护的最小主应力最大值为-0.89 MPa,最大主应力最大值为-0.133 MPa,由此可知,在3种施工工法下初期支护的最大最小主应力均在材料的允许应力范围内,3种施工工法下初期支护的最大最小主应力相差不大。

图5 两台阶法开挖后初期支护的最小主应力(单位:Pa)

图6 两台阶法开挖后初期支护的最大主应力(单位:Pa)

图7 三台阶法开挖后初期支护的最小主应力(单位:Pa)

图8 三台阶法开挖后初期支护的最大主应力(单位:Pa)

图9 中隔墙台阶法开挖后初期支护的最小主应力(单位:Pa)

图10 中隔墙台阶法开挖后初期支护的最大主应力(单位:Pa)

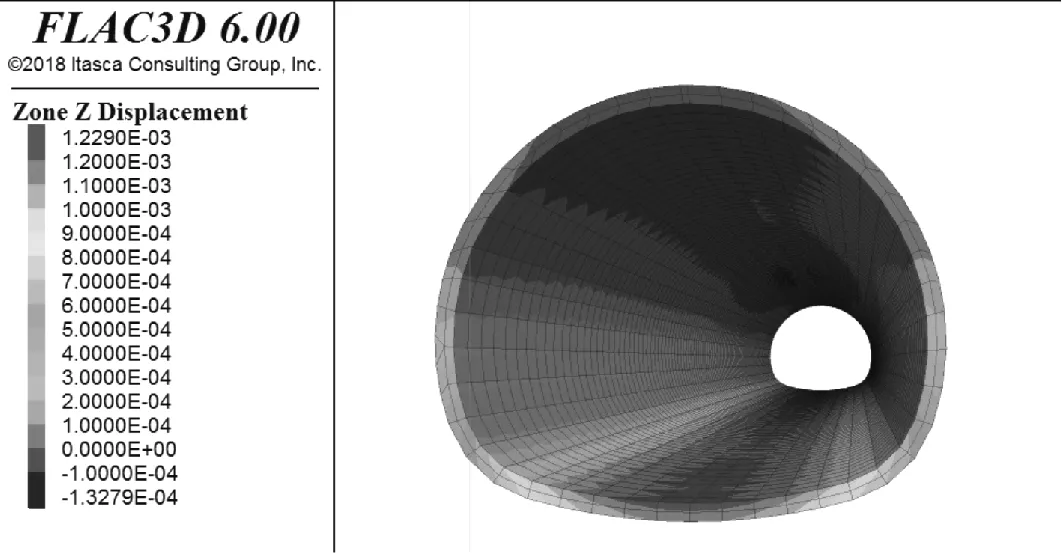

2.3.4 不同施工工法下初期支护位移分析

图11~图16分别为两台阶法、三台阶法以及中隔墙台阶法施工下双层初期支护的位移云图,由图11、图12可知,两台阶施工法下初期支护的最大竖向位移位于仰拱处,仰拱隆起最大值为1.92 mm,最大水平位移位于拱腰处,水平收敛的最大值为0.78 mm;由图13、图14可知,三台阶施工法下初期支护的最大竖向位移位于仰拱处,仰拱隆起最大值为1.25 mm,最大水平位移位于拱腰处,水平收敛的最大值为0.46 mm;由图15、图16可知,中隔墙台阶施工法下初期支护的最大竖向位移位于仰拱处,仰拱隆起最大值为1.23 mm,最大水平位移位于拱腰处,水平收敛的最大值为0.41 mm,从初期支护变形方面来看,可以发现中隔墙台阶法施工下初期支护的变形最小,三台阶法次之,两台阶法最差。

图11 两台阶法开挖后初期支护的竖向位移(单位:m)

图12 两台阶法开挖后初期支护的水平位移(单位:m)

图13 三台阶法开挖后初期支护的竖向位移(单位:m)

图14 三台阶法开挖后初期支护的水平位移(单位:m)

图15 中隔墙台阶法开挖后初期支护的竖向位移(单位:m)

图16 中隔墙台阶法开挖后初期支护的水平位移(单位:m)

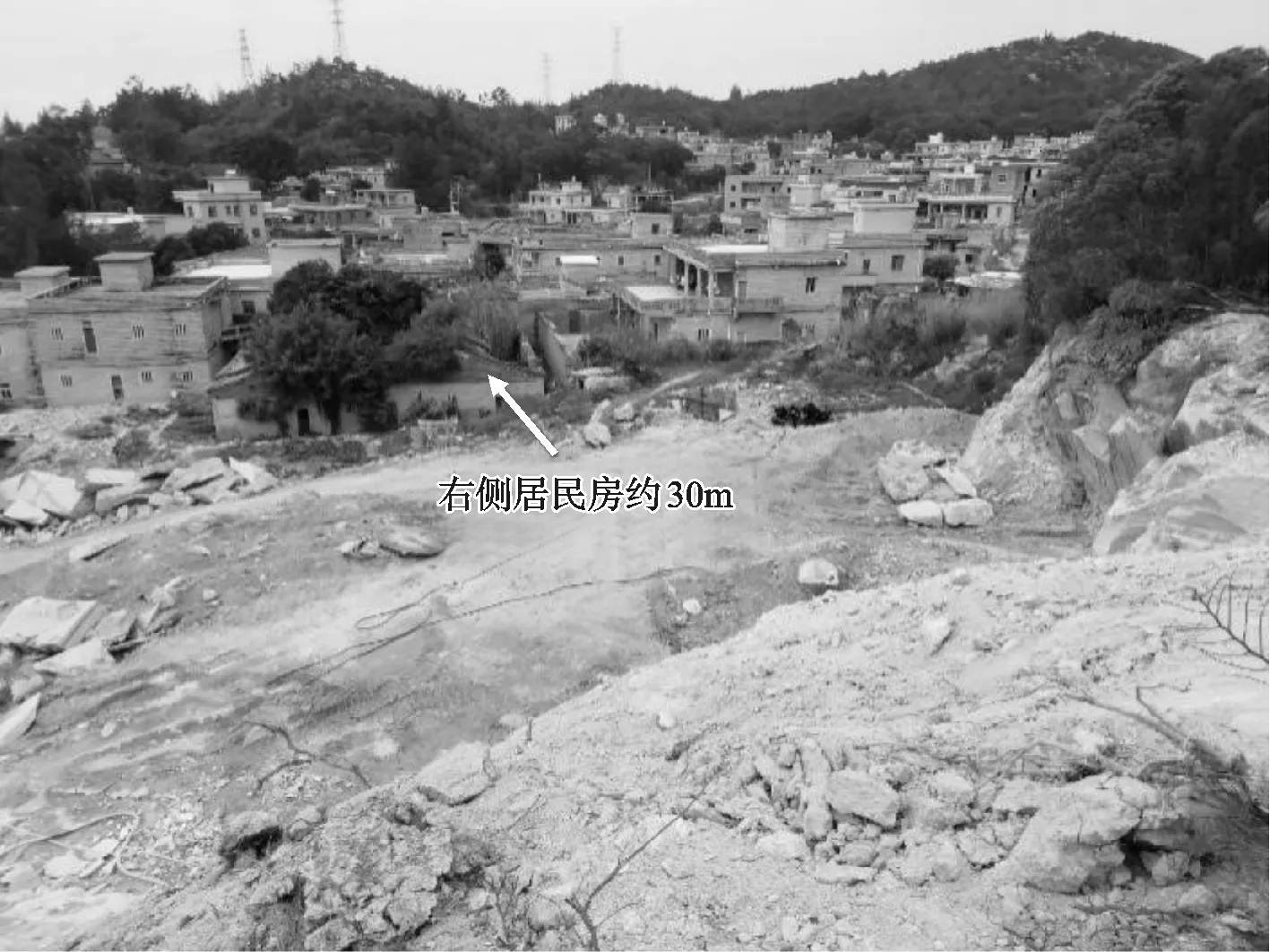

3 机械开挖工艺研究

霞美村隧道DK146+380~DK146+ 464范围为下穿高速公路段,采用三台阶法施工,隧道出口处临近村庄,大部分为毛石结构民宅,东南面最近处距离毛石结构民宅55 m,西面最近处距离毛石结构民宅30 m,当地政府要求禁止爆破开挖,经参建四方对现场踏勘和研究,现采用静态开挖替代爆破方案挖除石方(图17)。

图17 民房位置

目前对于静态开挖的方法有几种:潜孔钻+PC200破碎锤组合、三臂凿岩台车+PC370破碎锤组合、岩石膨胀剂施工、火烧法施工、劈裂棒+潜孔钻+镐头机+水磨钻等机械组合施工。通过现场试验进行初步分析,岩石膨胀剂施工、火烧法施工基本无法满足施工需求,潜孔钻+PC200破碎锤组合方式施工,工效不满足要求。

现场通过使用三臂凿岩台车+PC370破碎锤组合方式施工,施工计划工效为6.4 m/月,但结合现场施工条件等,施工的实际工效约4 m/月。如果使用劈裂棒+潜孔钻+镐头机+水磨钻等机械组合施工,施工计划工效约10.7 m/月,结合现场实际情况,最终的实际工效最大约6 m/月。结合施工成本、经济效益以及施工工效等方面,最终选用劈裂棒+潜孔钻+镐头机+水磨钻等机械组合施工的静态施工方法,现场施工如图18所示。

4 结束语

以霞美村隧道浅埋下穿高速公路工程为依托,从路基沉降、围岩变形、初期支护受力、初期支护变形这4个方面分别对比分析了两台阶法、三台阶法以及中隔墙台阶法这3种施工工法的异同,通过分析发现,两台阶法这一施工工法对围岩扰动较大,因此不予考虑。中隔墙台阶法和三台阶法在控制路基变形、控制围岩变形以及初期支护受力等方面相差不大,但三台阶法施工比中隔墙台阶法更为便捷快速,而且能够使用大型开挖运输机械,综上所述,三台阶法是较为适用于霞美村隧道的施工工法。

图18 劈裂棒劈裂施工

针对潜孔钻+PC200破碎锤组合、三臂凿岩台车+PC370破碎锤组合、岩石膨胀剂施工、火烧法施工、劈裂棒+潜孔钻+镐头机+水磨钻等机械开挖工艺,从工效、成本、经济效益等方面并结合现场应用试验,发现劈裂棒+潜孔钻+镐头机+水磨钻这种机械开挖方法能够满足要求,因此选择该施工工艺。