调速开关面盖卡扣安装断裂分析与优化

2022-09-22陈旭波姚思捷张志颖

陈旭波 姚思捷 马 腾 张志颖 夏 添

(宁波公牛电器有限公司 慈溪 315314)

引言

调速开关旋钮支架在安装压入面板过程中发生面板卡扣断裂如图1所示,首先需要调查失效原因,然后需要提出优化改进建议。由于结构的特殊性,卡扣上有两条传力路径,互相影响,受力比较复杂,如果用开试验模的方法进行研究,耗时耗钱很多。于是使用CAE分析进行系统性研究,分3个优化方向进行优化,最后绘制影响曲线。

虽然本文的CAE的准确度不是很高,因为结构已经大面积屈服,而且塑料的屈服理论比较复杂[2],塑性阶段应力的精确计算比较困难,但是因为只有材料屈服这一项误差影响,整体上看CAE分析结果与试验值的差距是可控的,还是可以使用CAE软件进行对比分析的。

1 问题描述及根因分析

调速开关面盖卡扣断裂的原因有两个,一是面盖上表面喷漆对材料抗拉强度的严重削弱,并让材料变脆。二是卡扣结构设计不合理,应力太大。对以上两个原因的验证如下:1)喷涂对PC屈服强度的影响

对未表面喷漆的调速开关面盖进行安装试验,发现卡扣并没有断裂,验证了表面喷漆对材料抗拉强度有严重削弱。

2)卡扣结构应力太大

对调速开关旋钮支架压入过程进行CAE分析,查看材料屈服面积的大小,材料屈服面积大,证明了应力确实太大,具体操作和结果见本文第2条。

2 调速开关旋钮支架压入力的FEA仿真分析

2.1 调速开关旋钮支架压入力的FEA仿真方法

2.1.1 FEA模型组成

FEA模型包含两个部分,面盖和旋钮支架,如图2所示。为了降低计算量,切了1/4用于计算,对称面需要施加对称约束。

2.1.2 FEA的接触设置

建立面板卡扣与旋钮支架的接触,如图2所示。

2.1.3 FEA的约束设置

1)在对称约束面1和对称约束面3施加对称约束,约束平面法向位移,如图2所示。

2)固定面板底面,如图2所示。

2.1.4 FEA的加载

在如图2所示的位置施加强迫位移,0~2.5 mm。

2.2 FEA分析所使用的材料参数

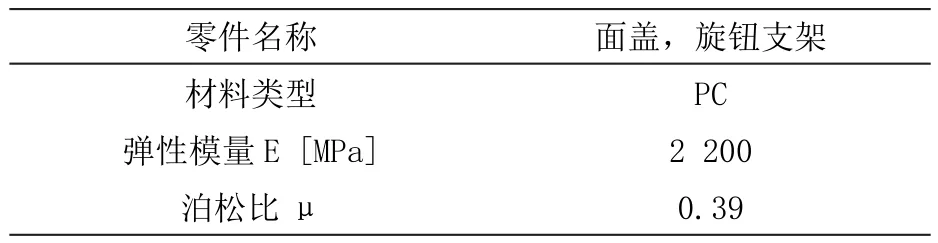

本文研究的面盖的材料是PC,通过注塑成型的方式制造。但是高分子材料的注塑条件,比如注塑压力和注塑速度,均会对注塑件的弹性模量造成很大影响[3],见表1。

表1 材料参数表

经实测,FEA分析所使用的材料参数如下,计算时只需要输入弹性模量E,泊松比μ,剪切模量G无需输入,FEA软件会根据E和μ自动计算出G[1]。

2.3 FEA分析结果

图3是应力结果,超过63 MPa的区域显示成灰色,可见即使不考虑表面喷漆对材料强度的影响,假设PC的屈服强度是63 MPa,卡扣也已经有很大面积进入屈服,尤其是开裂位置附近,如图3箭头所示,断裂风险很大。可以证明本文第1条中失效原因(2)。

3 优化方案

3.1 优化思路1

面盖原始结构在有一个下表面有凸台,如图4圆圈处所标,其实这个凸台只是加强了整个卡扣传力路径的刚度,而没有增加断裂位置的截面强度。如果取消凸台(见图4优化结构A)可以大幅度减低整个卡扣传力路径的刚度,降低卡扣接触力,降低断裂截面的内力和内力矩,从而降低断裂截面的应力。

本文所有优化方案的应力计算的读取位置同初始的实际开裂位置,如图3所示,后面统称应力读取位置为“开裂风险位置”。

原始结构和优化结构A在开裂风险位置的应力和卡扣接触力见表2。优化结构的A的卡扣刚度显著降低,令卡扣接触力下降17.9 %,以致开裂风险位置的截面的内力和内力矩大幅下降,应力下降17.0 %。

3.2 优化思路2

该优化思路将开裂风险位置所在平板局部进行加厚,如图5所示,该优化思路可以加高开裂风险位置所处的截面高度,增加局部强度。

应力结果和卡扣接触力见表2,我们发现开裂风险应力几乎没有降低,原因是在增加平板局部刚度的情况下,整个卡扣的刚度也同步增加,卡扣的接触力和摩擦力同步增加,导致开裂风险位置所处的截面的内力和内力矩同步增加,虽说截面的高度和抗弯截面系数增加了,但是综合来看,应力几乎没有降低。

所以,针对施加强迫位移的结构的应力降低,我们不能用常见的施加固定载荷的结构的加强思路,用简简单单地增加截面尺寸的方法,有时可能会无功而返。因为强迫位移的结构的载荷是可能会变的,增加了截面尺寸后,结构刚度可能会增加,导致结构的载荷也增加。所以需要考虑,尽量在不大幅度增加结构刚度的情况下,提升结构风险截面的尺寸。或者干脆想办法增加一条传力路径将风险截面的内力载荷转移至新的传力路径上。详见优化思路3。

3.3 优化思路3

本优化思路的灵感源自中国兵家古代谋略《三十六计》中的两计:“釜底抽薪”和“围魏救赵”,就是增加一条传力路径将开裂风险位置的内力载荷吸引过来,降低开裂风险位置的内力载荷,从而降低开裂风险位置的应力。其原理是基于载荷是按照各条传力路径的刚度来分配内力载荷进行传递的规律,刚度大的传力路径传递的内力载荷大,刚度小的传力路径传递的内力载荷小。

本优化思路的具体操作如下,在卡扣的中央位置增加一条宽度恒定为0.8 mm的加强筋(高度ΔH可变化,见图6,图6是1/4模型,所以加强筋出现在侧面),让这条加强筋把内力载荷更多地从该中部加强筋传递,降低两侧开裂风险位置传递的内力载荷。

应力结果和卡扣接触力见表2,我们发现开裂风险应力明显降低,特别注意到,当加强筋加高到1.4 mm后的卡扣接触力与优化思路2的加厚平板0.6 mm的卡扣接触力几乎一样,但是加强筋的方案的应力比加厚平板的方案应力小26.8 %。这就证明了,在同样的外力载荷下,加强筋优化方案可以大幅度把内力载荷从两侧开裂风险位置抽调到中央加强筋位置,降低两侧开裂风险位置传递的内力载荷,从而降低卡扣两侧开裂风险位置的应力。

表2 三种优化思路下开裂风险位置的最大拉应力

4 传力路径的刚度对载荷传递的影响

1)传力路径是一种航空和汽车工程师口口相传的力学概念,简单归纳一下可以这样定义,传力路径是指结构上的把外力载荷传递到约束上的路径。

在航空界,传力路径的设计要诀是,“飞机机身上的传力路径主要是通过纵梁传递,传力路径的设计需要简单,干脆,直接,上面不要有“硬点”,因为硬点往往有应力集中,引起疲劳问题。”其中这个“硬点”是指一些小的连接构件,相当于小的约束支撑,但是刚度很大,所以连接力很大,如果这些小的约束支撑连接面积很小,就会造成很大的局部应力。

在汽车界,传力路径的设计要诀是需要保持连续,不能中断,一旦中断,传力路径的刚度将严重削弱。比如发动机盖上的冲压凸起传力路径一般会绕着发动机盖走一整圈,如果无意中把凸起的传力路径的局部高度压扁,就会导致传力路径中断,严重减低发动机盖的刚度,降低发动机盖的一阶自振频率。另外在汽车前碰撞过程中,一般前纵梁把应力波能量传递到前挡风玻璃两侧的A柱上,再往车身后传递。如果再增加一条传力路径,把前侧门和后侧门的横梁与车身中央的B柱之间的接触间隙以及后侧门的横梁与车身后侧的C柱的接触间隙都做小,这样前横梁传递过来的应力波能量可以通过前、后侧门的横梁和B、C柱一口气传到车身后部,大大增强车身的抗前碰撞能力。

2)从以上工程经验来看,传力路径的基本定义和基本设计思路是明确的,要求保持现有传力路径的有效性以及试图增加传力路径以增加整体强度和刚度上。但是以前行业内没有明确提出增加了传力路径后对原有传力路径的载荷的削弱影响,也没有提出通用性的增加传力路径以降低原有传力路径的思路方法,增加传力路径有时被简单理解为增加结构的截面尺寸以增加结构截面的整体抗弯截面系数这种传统的单传力路径的加强思路。举个例子,车身底盘的钣金连接位置开裂,所以在附近增加其他钣金连接以减低应力,就一般会理解为附近增加的钣金是整体性加强了局部截面高度,而不是增加了传力路径。所以,以往的力学界对传力路径的研究并未非常深入。至于定量的研究多条可能的传力路径的刚度敏感性就更加少见。

5 小结

本文对调速开关面盖卡扣安装断裂原因进行分析,首先利用FEA软件计算了调速开关旋钮支架压入力进行了分析,然后利用CAE方法研究了三种不同的优化设计思路的效果,最后用传力路径分析法对第三种优化思路的效果原理进行了解释。建立了一种解决应力过大问题的全新的方法论,对本公司的其它产品设计的应力设计具有很高的参考价值。

本研究证明了FEA力学分析技术可以非常高效快速地协助设计,帮助解决产品力学性能问题,辅助研究产品的改善方向,是值得电工行业大力推广的高科技研发技术。