多联机回油控制及优化研究

2022-09-22刘合心赵永红

刘合心 陈 华 赵永红

(宁波奥克斯电气股份有限公司 宁波 315100)

引言

随着社会的发展,空调得到应用广泛,其中商用多联式中央空调(以下简称多联机),以其节能便捷制冷量大便于安装等特点越来越受到用户青睐[1]。由于多联机具有系统管路长、落差大、分歧弯路多、制冷剂流速可变等特征,导致该系统会在某些情况下出现回油困难的故障情况,造成润滑油量积聚在管路,使压缩机油量降低,最终可能导致压缩机缺油磨损或卡缸而影响空调系统正常运行[2]。因此多联机运行时,其回油控制问题的妥善解决非常关键[3]。

对多联机空调系统回油问题的探究,在行业内已受到越来越多的重视。通过实验分析总结出影响多联机回油的因素[4],并提出采用直通式油分离器及管路系统中增加回油弯等措施来保证多联机正常回油。则对空调低频运行状态进行分析[5],发现空调低频运行时回油必要性不大,压机机无磨损风险。因此多联机低频运行时回油次数可适当降低,且可采用降频方式进行回油。回油毛细管是空调系统回油支路上的重要部件,起到充分回油时防止冷媒泄漏到低压段的作用,因为不同制冷剂与冷冻油的溶解性不同,所以不同制冷剂种类的空调系统的回油问题也略有不同。研究R410A制冷系统特性[6,7],主毛细管与回油毛细管流量之比为5.5 %时能较好地满足制冷系统回油需求。

综上,目前关于多联机回油控制问题还未得到完全解决,多联机回油的进入条件控制方法及对其的优化研究还未见相关研究成果。因此本文针对以上问题,采用理论分析和实验的方法,对6P多联机多工况场景下回油进入条件的判断准确性及其优化问题进行研究。

1 回油控制原理及方法

1.1 回油毛细管传热分析

空调系统制冷剂在冷凝器和蒸发器组件毛细管管中的流动为两相流过程,已公开文献对此的研究已非常完备和详细[8]。但经分析可知,当系统缺油时,从油分离器可能进入回油毛细管的制冷剂处于过热状态,不可能有闪蒸情况出现从而导致回油毛细管温度发生变化。

现对回油毛细管中流体进行传热分析,毛细管中流体与外界传热示意图如图1所示。已知回油毛细管规格可通过压差和排油量计算得到[10],因此确定16 P平台上所用毛细管规格为内径d=1.3 mm、厚度δcu=0.65 mm、长度L=800 mm。假设毛细管入口处流体温度为t1、出口流体温度为t2,油与毛细管内壁的对流传热系数为h1,纯制冷剂与毛细管内壁的对流传热系数为h3,铜管壁导热系数为λcu,毛细管与空气对流传热系数为h2,环境温度为t。

取t1与t2的算数平均数t0作为毛细管内流体与外界环境的换热温度,即

由傅里叶定律可知,毛细管中流体与管外侧空气换热量为:

式中:

h—系统总的传热系数;

A—毛细管内表面积。

由管内流体热力状态变化可知:

式中:

CV—管内流体定容比热;

ρ—流体密度;

V—毛细管内流体体积,即:

由式(1)、(2)、(3)、(4)推导可得:

环境温度取t=35 ℃。假设从油分进入回油毛细管时流体温度为90 ℃,即t1=90 ℃,查资料可知气态R410A流速为15 m/s时铜管内流动按降温冷凝假设,h1=5 000 W/(m2·K),CVR=1 131 J/(kg·K),ρR=40.45 kg/m3,空气自然对流外掠铜管时,h2=15 W/(m2·K),λcu=401 W/(m2·K),一般类压机油 h3=1 590 W/(m2·K),CV油=1 870 J/(kg·K),ρ油=852 kg/m3(参数可能有出入,只作估算使用)。

油分无油时,此时回油毛细管中是制冷剂气体,可知

将上述参数及式(6)代入公式(5),可求得t2=53.1 ℃。

当油分油位正常回油顺利时,即回油毛细管中流体为纯油,可知

将上述参数及式(7)代入公式(3),可求得t2=88.4 ℃。

温度t2即为回油毛细管后端温度,用符号Tout表示。当机组按额定制冷工况运行即室外侧温度35 ℃、室内侧温度27 ℃时,单开一台内机,实验测得,油分无油时Tout=77.3 ℃;油分油位正常回油顺利时,Tout=56.3 ℃;两种情况测得油温相差21 ℃(实验后文介绍)。而油分油位正常回油顺利比系统缺油时Tout理论值高35 ℃左右,理论计算结果与实验结果相符合。由上述分析可知,系统缺油和不缺油时Tout值相差很大,因此可以采用Tout判断变频多联机是否需要进入回油状态。

1.2 进入条件及回油控制

1.2.1 回油进入条件

通过大量实验总结分析,可知多联机系统排气温度、高压温度、低压温度对毛细管出口Tout温度影响较大,这三个参数可在一定程度上反应Tout。因此拟通过排气温度、吸气温度、高压温度、低压温度采用三元一次公式拟合出温度Tj,然后以Tj为基准,与毛细管出口Tout做比较,作为回油进入控制判定条件。

首先,通过对实验数据总结,暂定拟合公式如下:

式中:

Td—排气温度;

Ts—吸气温度;

Pd—高压温度;

Ps—低压温度。

拟暂定回油进入条件如下:连续5 min,Tout<(Tj-26),即判定系统缺油。

1.2.2 回油控制方法

结合冷媒流速(≥6 m/s)、压机排油特性、回油结束系统稳定性等,通过提升压缩机频率提升冷媒流速,实现回油目的。回油频率如表1所示。

表1 回油频率

2 实验介绍

2.1 测试焓差实验室介绍

实验所使用的焓差实验室系统图如图2所示,主要有室外侧测试间和室内侧测试间两个测试间,通过测定实验室温湿度、风量、压力、压差以及电气性能等参数,进行空调器制冷量、制热量及其它各种性能的测试。主要部件功能如下:温湿度测定器由取样风机、取样盒、补水盒、取样耙、取样风等组成,用来测量被试机进出风干、湿球温度,从而计算焓差值;微差压计测量风量箱压力;风量测定装置包含喷嘴、差压计等主要是用来测定被测室内机出风量。计算所得焓差值与风量乘积即可得出被测机的制冷量、制热量。

2.2 多联机系统

多联机系统采用的是“一拖四”的模式(即一台额定制冷量16 kW外机带4台额定冷量4 kW内机运行),具体如图3所示。该多联机系统的运行方式是:制冷运行时,制冷剂从压缩机B排出,进入油分离器C润滑油分离回收,经四通阀D后进入冷凝器G冷凝放热,然后经套管换热器H过冷,之后经电子膨胀阀节流降压后由分液头V分配后进入内机蒸发器换热气化,在集气管U中汇集后,经四通阀D进入气液分离器A,最后回到压缩机B完成整个制冷循环;制热运行时,制冷剂由压缩机B排出,进入油分C,然后经四通阀D后,进入室内侧由集气管U分配后进入内机蒸发器换热,经分液头V、套管换热器H,进入冷凝器G换热,然后经四通阀D进入气液分离器A,最后回到压缩机B完成整个制热循环。

整个外机系统布置了3个温度测点和2两个压力测点,布置位置如图3所示。3个温度测点分别为环温测点O、除霜温度测点P和油温Toil测点W。温度的测量采用的是T型热电偶,测量范围为-50~150 ℃测量误差为±0.5 ℃。2个压力测点分别为高压压力测点Z1和低压压力测点Z2。压力的测量选用的是型号为35CP02的压敏式压力传感器,其测量量程范围为0~5 MPa,测量误差为±0.01 MPa。

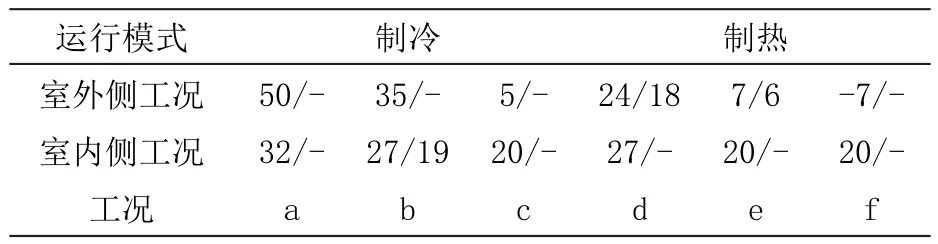

2.3 实验方法

实验时采用手动排空压缩机和油分油位的方法进行回油进入条件验证。具体为,首先在压缩机底部和油分离器上均安装带刻度的视液镜,用以观察记录部件里油位情况,然后在压缩机和油分离器底部均焊接与管路系统相通的带截止阀排油支路,支路为直径6.35 mm的铜管。实验时,当需要系统处于缺油状态时则手动打开截至阀,将油排入多联机管路系统中,并通过视液镜观察油分和压缩机中油位情况,当两者中均无油时就认为系统处于缺油状态。实验测试工况在表3中给出,制冷和制热各三个工况,工况格式为“干球温度/湿球温度”,表中“-”表示实验时对该温度未做要求。实验时内机负荷开25 %、50 %、100 %(全开)进行测试,实验分为短连管(内外机之间气液管各5 m)和长连管(内外机之间气液管各150 m)两种情况。

表2 6 HP平台配置明细表

表3 实验测试工况

3 结果与分析

3.1 Tj与Tout一致性分析

首先,对各工况下不同开机负荷时,拟合温度Tj与实际毛细管出口温度Tout一致性进行分析。测试时内外机之间接管采用短连管方式,当机组运行状态稳定后,每隔5 min,统计一次油温Tout和拟合温度Tj,共统计3组数据,以3组数据平均值作为Tout和Tj真实数据。引入偏差概念,用符号Δσ表示,用来衡量Tj与Tout的偏差情况,其计算公式如下:

内机负荷分别开25 %、50 %、100 %时Δσ实验结果如图4所示。由图4可知,三种内机开启情况下,拟合温度Tj与实际毛细管出口温度Tout偏差范围均在7 %以内,两者一致性好,温度Tj拟合公式合理。

3.2 回油进入条件控制方法有效性测试

3.2.1 油分有油时判定准确性测试

测试时内外机之间接管采用短连管方式,实验时记录油温Tout和拟合温度Tj,数据统计方法与4.1中相同,然后计算Tout-(Tj-26)数值,结果如图5所示。由图5可知,内机负荷开25 %、50 %、100 %时,Tout-(Tj-26)数值均大于0即Tout>(Tj-26),判定结果为机组不缺油,而此时机组处于油位正常状态,因此判断结果准确。

3.2.2 油分无油时判断准确性测试

手动将油分油位排空,然后运行10 min,机组状态稳定后,记录实验数据,数据记录方法与4.1相同,整个实验过程随时观察油分及压机上油位视液镜,确保数据记录过程中机组处于缺油状态。统计油温Tout、拟合温度Tj,并计算Tout-(Tj-26)数值,测试数据如图6所示。因为此时机组处于缺油状态,所以应有Tout<(Tj-26),即Tout-(Tj-26)小于0.由图6可知,内机负荷开25 %时,实验数据均符合要求,判断准确;而内机负荷开50 %及100 %时,六个工况分别有两个工况Tout-(Tj-26)值大于0,判断准确性均分别只有66.7 %,机组存在缺油而不进入回油状态风险。

3.3 回油控制优化

由上述测试结果可知,Tj与Tout一致性好,Tj拟合公式不需要修改。但是,部分工况下,当机组缺油时,回油进入条件判断结果与实际不符,需对回油进入条件进行优化修正。根据上述测试结果,拟将回油进入条件修正如下:连续5 min,Tout<(Tj-30)时,判定系统缺油。下面对修正后条件准确性进行验证。

3.3.1 油分有油时判断准确性验证

进入条件修正后,分别进行短连管和长连管验证测试。机组运行稳定后,记录实验数据,数据统计方法与3.1相同。短连管和长连管Tout-(Tj-30)数值如图7、图8所示,由图7、图8可知,进入条件修正后正常油位时,短连管和长连管测试,无论内机开机负荷多少,进入条件均判断准确。

3.3.2 油分无油时判断准确性验证

手动将油分油位排空,然后运行10 min,机组状态稳定后,记录实验数据,数据统计方法与3.1相同,整个实验过程随时观察油分及压机上油位视液镜,确保数据记录过程中机组处于缺油状态。短连管和长连管实验结果如图9、图10所示,由图9、图10可知,回油进入条件优化后,当机组缺油时,回油进入条件判断准确,准确率达100 %,比优化前内机开机负荷50 %、100 %时,判断准确率均提高33 %以上,机组缺油而不进入回油状态情况消失。

4 结论

本文通过理论分析和实验的方法,给出了根据回油毛细管后端温度判断多联机是否缺油的依据,同时以6 P多联机为实验平台,对多联机的回油进入条件控制方法及其优化进行了研究。结论如下:

1)不缺油时回油毛细管后端温度比缺油时理论值高35 ℃左右,因此可以采用此点温度判断多联机是否需进入回油状态;

2)以排气温度、高压温度、低压温度三个参数通过三元一次方程拟合得到的拟合温度Tj与实际毛细管出口温度Tout,偏差在7 %以内,两者一致性好;

3)拟合温度Tj结合油温Tout组成的多联机系统回油判断条件,多工况验证时判断基本准确,该回油控制方案完全可行;

4)进入条件优化后比优化前,内机负荷开50 %和100 %时对缺油的判断准确性均提高33 %以上,回油有效性得到提高,机组无缺油而不回油风险。