一种组合扰流结构特征翅片设计优化的研究

2022-09-22鲁信辉

鲁信辉 史 铎 刘 强

(广东万和新电气股份有限公司 佛山 528305)

引言

换热器作为燃气热水器的重要部件,其换热性能的优劣直接影响着用户用水的舒适性。对于燃气热水器,相比换热器水箱的四壁辐射传热来说,其主要是通过翅片管换热器进行对流传热,因此换热器翅片管的传热特性常常作为主要研究与优化的对象。

目前市场主要采用铜翅片管式换热器,其中换热翅片的结构特性直接影响着换热效率的高低,企业以及高校都在进行相关的基础研究,不断的进行强化换热的手段与理论的尝试,用于效率提升以及结构优化,以满足传热术能力不断提升的需求,如刘逸等[1]研究开缝数目对组合翅片传热特性进行了定量的分析,彭超等[2]对燃气热水器的翅片管换热器烟气侧进行了数值的模拟,进而进行强化传热的途径分析,向熹等[3]对翅片的表面结构与换热效果进行了简单的理论分析,给出强化传热的优化方向,丛晓春等[4]通过仿真与实验的手段对翅片影响努塞尔数及阻力因子 特征参数进行了分析,并模拟出相关关联式。结合我司某款14 L强抽机型的换热效率余量提高、压损较大的需求,通过引入空调行业开窗片设计思路,基于实验与仿真分析的手段,独创性设计了一种组合扰流结构,有效强化传热以及验证传热仿真分析模型准确性的同时,也提升了现有结构的传热余量。并进一步进行翻边角度与压型影响规律分析,为翅片的结构设计优化提供了理论支撑。

1 传热过程模型

如图1所示,选取我司14 L强抽某型号燃气热水器的换热器为研究对象,其主要由铜翅片与铜管组成,高温烟气的热量经过翅片传递至管内的水,其传热主要分为高温烟气对换热管侧的表面传热、换热管壁的导热以及换热管对管内水侧的表面传热,对这种冷热两种流体隔着铜管壁面的传热过程,其工程上常用平均传热系数[5]来表示:

式中:

k—平均传热系数(W/(m2·K));

h1—换热管外侧表面传热系数(W/(m2·K));

h2—换热管内侧表面传热系数(W/(m2·K));

δ—换热管壁厚m;

λ—换热管壁导热系数(W/(m·K))。

1.1 烟气温度

假设本文燃气为绝热燃烧,燃气燃烧所有热量用于加热烟气,其燃烧温度可参考以下热平衡计算公式[6]:

式中:

tc—理论燃烧温度(℃);

Hl—燃气的低热值(kJ/Nm3干燃气);

Cg、CH2O、Ca—燃气、水蒸气、空气平均定压容积比热(kJ/(Nm3·K) );

1.20—水蒸气比容(Nm3/kg);

CRO2、CH2O、CN2、CO2—三原子气体、水蒸气、氮、氧平均定压容比热(kJ/(Nm3·K) );

dg、da—燃气、空气的含湿量(kg/Nm3);

tg、ta—燃气与空气的温度(℃);

VRO2、VH2O、VN2、VO2—干燃气完全燃烧后所产生的三原子气体、水蒸气、氮、氧的体积(Nm3/Nm3干燃气);

VO—理论空气量(Nm3干空气/Nm3干燃气);

α—过剩空气系数。

此外,过剩空气系数可由含氧量近似计算:

式中:

φ(O2' )—干烟气中氧气的体积分数。

1.2 相关的无量纲数

其中雷诺数:

努塞尔数:

式中:

u—来流速度(m/s);

d—边界层厚度(m);

v—沿壁面流体运动粘性系数(m2/s);

h—表面传热系数(W/(m2·K));

λ—导热系数(W/(m·K))。

对于液体与管壁间的温差比较大,导致粘度有明显变化时,Sieder-Tate[5]推荐关联式采用(μf/μw)0.14作为不均匀物性影响的修正项,关联式为:

式中:

Nuf—努塞尔数;

Ref—雷洛数;

Prf—普朗特数;

μf—流体温度为tf时的流体动力粘度(N·s/m2);

μw—壁温为tw时的流体动力粘度(N·s/m2)。

2 原型数据分析

2.1 基础分析平台介绍

按国标GB 6932-2015的测试要求,按如图2所示的换热器性能测试台,对原始翅片进行热效率测试分析,其中主要涉及到一定时间消耗的燃气流量、进出水温度、一定时间出热水质量、设计产热水能力以及燃气基本的物性参数等,同时在此基础上,我们建立了原型翅片的仿真分析模型,管径φ13.8 mm,管壁厚度0.6 mm,翅片厚度0.3 mm,翅片数83 片,并进行以下假设:高温烟气均匀分配到换热片、管内的水用壁面对流系数来模拟、入口烟温与速度将根据设计负荷与空气系数来计算、固体材料参数不考虑温度的影响。

如图3所示,其中选取烟气进口的热流量为输入总热量,计算上述特征管道表面热流量为热量输出值,其仿真分析换热效率即可计算出来。

2.2 测试结果分析

我们对其进行仿真计算分析,结果如图4所示,并与实验结果进行对比,如表1可以发现,有一部分的烟气在两相邻管壁中间的区域流出,并带走了一部分热量,从而降低了效率,这也是下文重点结构优化设计的区域。

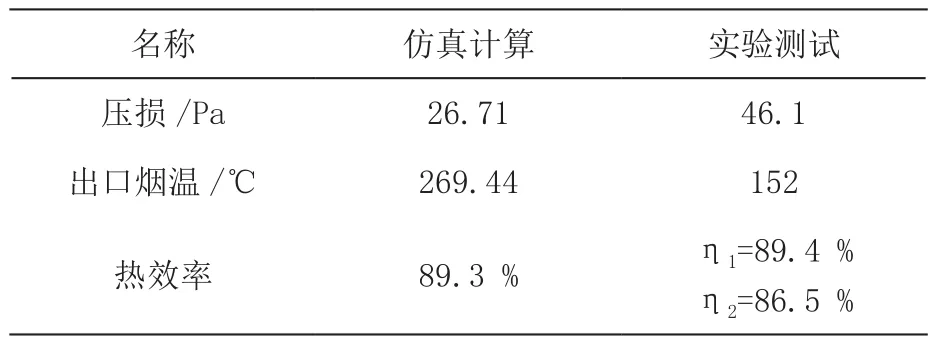

表1 热水性能仿真与实验结果

由于考虑到管壁辐射、烟气热量散失损失,实际的烟气温度与仿真有所差别,可以发现热效率指标的实验测试与仿真计算结果几乎一致,很有效的证明了仿真分析模型的正确性,同时结合实际测试情况,可以证实该款换热器的换热效率余量需要进一步提高。而且其结构的压损较高,需要增加其它手段如增加密封才可以保证较好的换热效率。

3 新型组合扰流结构优化设计及结果验证

为此,结合公司实际加工与产品配合尺寸需要,在不增加用材情况下,依据上文的对流传热理论,通过翅片扰流区的设计,增大传热面积、减少边界层厚度、以及增大对流传热系数来提升其热效率。基于此我们采用上文的仿真分析模型及边界处理的条件,通过改变现有翅片扰流区形态,借鉴空调开窗片的思路,如图5引入翻边特征增大扰流程度,同时在原有基材上进行压型处理,进而增大有效的换热面积,从而达到在压损不增加的情况下增加热效率的目标。

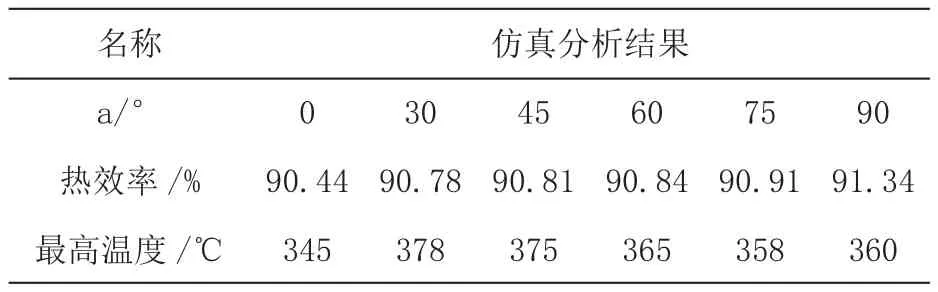

如图6所示为优化后的翅片温度与烟气速度云图,可以发现烟气的温度分布的更加均匀,烟气温度的梯度变化的区域减少,同时通过特殊的翻边扰流设计,使得高温烟气均向水管壁靠拢,减少两相邻水管间的区域的高温烟气热量流失,另外在烟气入口的高温区域,通过压型,维持系统的阻力并加大有效换热面积,从而提高热效率。基于此对高温区域的翻边夹角a大小、以及压型进行初步的最佳参数分析,经过仿真验算有压型比无压型效率平均高出,其中压型必不可少,进而对翻边夹角进行影响规律的分析,其结果见表2所示。

如表2所示,翅片的翻边夹角对其效率以及温度有一定的影响,由于翅片是连接在换热水箱壁,翅片的高温会传导至水箱壁使其变色是设计不允许的,为此综合考虑其对热效率的影响,最终选择a=90 °,当a超过90 °后翅片前端高温区面积减少,显著降低热效率,同时两边压型数5个、中间压型数6个的结构尺寸进行优化设计,其中压型深度0.8 mm,基孔φ2.0 mm,并对优化设计后的结构进行仿真与实验分析,其结果见表3所示。

表2 不同翻边夹角a的仿真结果

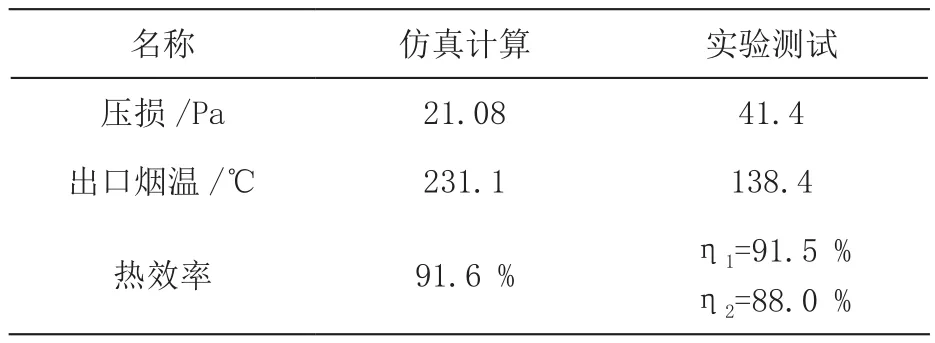

表3 优化后热水性能仿真与实验结果

根据上文对仿真模型的验证来看,优化后翅片热效率重要指标实验测试与仿真计算非常接近,再次证实了仿真分析模型的正确性;同时通过翻边与压型的组合特征设计,翅片的阻力损失下降10 %,有效改善了对该机型的密封性的要求,减少了附加工艺成本;出口烟温也降低了14 ℃,热效率从89.4 %提升至91.5 %,显著有效的增加了该翅片的换热余量,同时减少了翅片总体纵向高度,也降低了翅片的材料成本。

4 结论

燃气热水器换热器的传热过程非常复杂,涉及高温烟气对换热管侧的表面传热、换热管壁的导热、换热管对管内水侧的表面传热等。

1)合理的减少传热区域的边界层、增加扰流程度、增加传热面积,进而提升总体的传热系数可以有效提升传热能力;

2)热效率实验测试与仿真计算结果接近一致,验证了其换热翅片换热仿真分析模型的准确性,为翅片的优化分析提供了有效的基础模型;

3)翅片入口的烟气高温区域的结构优化,可以在一定程度上有效提升换热余量。翻边与压型的组合特征设计,翅片的阻力损失下降10 %,有效改善了对该机型的密封性的要求,减少了附加工艺成本;出口烟温也降低了14 ℃,热效率从89.4 %提升至91.5 %,显著有效的增加了该翅片的换热余量。