汽轮机轴向位移与胀差传感器安装维护研究

2022-09-22范勇

范勇

(国能重庆万州电力有限责任公司 重庆 400000)

通常而言,对于具备大容量和高参数的发电机组,轴向位移和胀差是监测汽轮机动静间隙的主要方法。现阶段,国内许多火电机组由于传感器零位安装不当,从而导致胀差和轴向位移测量值与实际值存在偏差,从而严重影响机组的正常运转。因此,汽轮机大轴零位选择及传感器正确安装是保证机组正常运行的关键。

1 系统简介

本文以国能重庆万州发电有限责任公司的2×1050MW燃煤机组汽轮机作为主要研究对象。汽轮机为单轴、四缸四排汽凝汽式汽轮机。TSI 系统采用德国ERPO 公司的CSI6500 旋转式监测保护系统,适用于各类标准涡轮机械的运行监测。电子间机柜包含电源模块、通信模块、监视卡件、输出继电器等设备。就地测点包含传感器探头、航空插头、延伸电缆及前置器等。传感器主要采用EPRO 公司的PR6423、PR6424、PR6426、PR9268、PR9376 传感器。卡件输出4~20mA 模拟量信号去DCS 画面用于监视分析,同时,输出开关量去ETS系统保护遮断汽轮机。

2 轴向位移测量系统

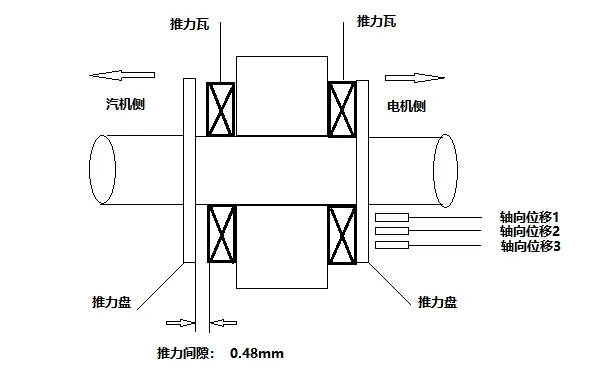

国能重庆万州发电有限责任公司每台机组拥有6套轴向位移保护系统,其中,大、小机各安装3套,采用三取二模式遮断汽轮机,可以有效降低保护误动和拒动的风险。轴向位移监测系统是测量探头与测量盘之间的距离,防止汽轮机大轴横向窜动,磨损轴瓦。大机采用双推力盘结构,推力轴承两侧中间安装推力瓦,表面镀有乌金。高温时,乌金融化,增大串轴的位移量,保护汽轮机。

2.1 大机轴向位移测量系统

大机3套轴向位移测量系统统一安装在推力轴承的侧面位置,探头方向朝向汽轮机机头方向,具体如图1 所示。传感器型号为PR6424/010-040,灵敏度4V/mm,对应-2~2mm 的位移测量范围。电涡流传感器工作原理:前置器中高频电流通过延长电缆流入探头线圈,产生交变磁场。大轴靠近探头时,产生相反的交变磁场与探头磁场耦合,改变探头线圈阻抗,通过阻抗的变化量间接测量大轴的位移量。当任意两个轴向位移信号大于报警值或危险值时,报警或危险继电器动作,输出开关量信号至ETS系统实现保护功能。

图1 轴向位移安装方式

2.2 大机轴向位移安装调试

安装前零位选择:机组冷态时,在汽轮机6W处采用千斤顶朝机头方向将转子推向推力轴承的工作瓦面贴死。此时,将轴向位移定为零位。保护定值:报警为-1.08~0.6mm,跳机为-1.28~0.8mm,三取二跳闸汽轮机。大机轴向位移安装方法如下。

(1)方向确定:当汽轮机大轴向机头方向窜动时为正方向,向发电机方向窜动为负方向。安装前,对轴向位移3 个探头进行线性采集,并将组态下装到TSI 卡件内。

(2)汽机专业确认汽轮机大轴已经向机头方向贴死,推力间隙为0.48mm,作为保护定值的依据。先前后移动安装支架,确保3个探头测量在工作范围内,锁死固定支架。依次安装轴向位移探头1、2、3,调整每个轴向位移测点前置器输出电压为-12V。

(3)手动旋转支架手轮,整体移动探头与测量盘之间距离,测试报警值和危险值,检验继电器可以正常输出。

(4)最终定位:手动旋转支架手轮,整体移动探头与测量盘之间距离,使前置器输出电压为-12V,同时DC 画面显示0mm。将支架锁紧螺栓固定牢固,安装完毕。

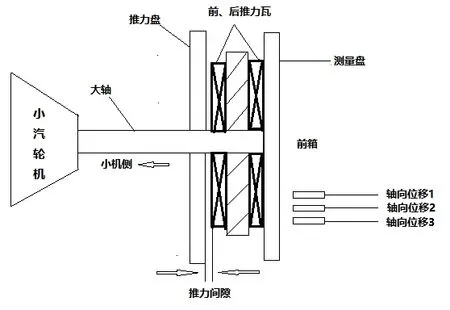

2.3 小机轴向位移安装调试

小机采用杭州汽轮机厂100%容量气动给水泵组,设计3套轴向位移测量系统,安装于机头前轴承箱内。探头工作原理和前段中大机轴向位移探头一样。电涡流传感器型号为PR6423/002-030,灵敏度8V/mm,对应-1~1mm 轴向位移测量范围。安装前零位选择:机组冷态时,将转子的推力盘推向推力瓦的非工作面贴死,以推力间隙的中间位置为零位,如图2所示。小机轴向位移保护定值:报警为-0.6~0.6mm,跳机为-0.8~0.8mm,三取二跳闸汽轮机。小机轴向位移安装方法如下。

图2 小机轴向位移安装方式

(1)小机轴向位移方向为:当大轴由小机侧向前箱侧窜动视为正方向,相反则为负方向。安装前,对轴向位移3 个探头进行线性采集,并将组态下装到TSI 卡件内。

(2)安装前,汽机专业已经将大轴向小机侧方向推死,推力盘与推力瓦非工作面贴死。

(3)杭汽厂要求零位以推力间隙的中间位置定零位。当小机推力盘靠在非工作面贴死,相当于实际将大轴从推力瓦的中间零位向小机侧推了1/2×0.38mm(推力间隙)=0.19mm距离。小机轴向位移探头工作电压为-20~-4V,对应-1mm~+1mm工作范围。依据出厂线性报告,得到零位电压为-12V。当小机轴系紧贴非工作面时,3个轴向位移传感器安装电压()如下式计算:

=-(×1/2×)=-12-(8×1/2×0.38)=-13.52V

其中,为安装电压,为零位电压,为灵敏度,为推力间隙。

(4)依次安装轴向位移探头1、轴向位移2、轴向位移3,调整每个轴向位移测点前置器输出电压为-13.52V,安装完毕。

3 胀差的工作原理

在机组正常运行中,胀差传感器固定在缸体上,而测量盘铸造在转子上。汽缸和转子受热膨胀的相对差值称为“胀差”。胀差主要在机组启动或停机期间监视和保护汽轮机,本厂胀差保护在机组负荷大于400MW 时,自动退出。大型火电机组胀差有高压胀差、中压胀差、低压胀差。高压缸胀差探头安装于汽轮机前箱左侧,中压胀差探头安装于#4 瓦右侧,低压缸胀差安装于#8瓦与#9瓦中间。高、中压缸胀差监测分别采用1 只传感器,对应于-7.5~12.5mm 胀差测量范围。低压缸胀差监测采用了2 只传感器,每只传感器测量范围为0~25mm。

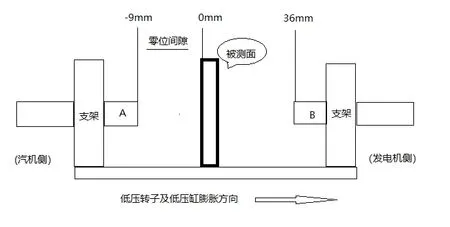

3.1 补偿式胀差测量原理

胀差测量范围如果较大,已超过单个探头的测量范围时,可采用补偿式测量方式。东汽1050MW 机组低压缸胀差测量时采用补偿式测量方法,测量范围为-9~36mm,如图3所示。在汽轮机测量盘的两端各安装1支探头。两个探头输出信号经过卡件合成为低压胀差信号。

图3 低压缸胀差补偿式测量

3.2 胀差传感器安装调试

安装前零位选择:机组冷态时,在汽轮机6W处采用千斤顶朝机头方向将转子推向推力轴承的工作瓦面贴死。此时,将低压胀差定为零位。安装前,对A、B两个探头进行线性采集,并将组态下装到TSI 卡件内。低压账差安装步骤如下。

(1)拉线性找到A、B 探头的切换点电压。本厂切换点:13.5mm处。此时,A探头对应的电压为-18.46V,B探头对应电压为-18.52V。

(2)安装A探头对准测量推力盘调整电压为-18.46V,调整B探头对准测量推力盘调整电压为-18.52V,确认后将支架固定,螺栓锁紧。

(3)手动旋转支架手轮,整体移动探头与测量盘之间距离,测试报警值和危险值,检验继电器可以正常输出。

(4)调整支架手轮,让A、B 探头整体移动,当DCS画面显示为0时,锁紧固定支架,安装完毕。

高、中压缸胀差与低压缸胀差安装方式类似,在此就不再详细说明。

4 位移、胀差传感器安装、电缆敷设注意事项

安装位移、胀差电涡流传感器及延伸电缆敷设时,应注意以下几点。

(1)传感器电缆敷设应尽量远离可能导致电缆断裂的物体,如油口、旋转部件、高温部件、尖锐棱角处。

(2)在敷设传感器电缆时,应用合适的扎丝、白布条进行绑扎固定。绑扎点间距不超过150mm,每个绑扎点至少缠绕2 圈。绑扎牢固松紧适度,避免传感器电缆触碰转子。

(3)在安装探头时,需要将引线部分和延伸线部分的插头先行断开,再把探头顺时针旋转到支架螺纹内,防止在安装时导致机械损坏。

(4)电涡流传感器为了方便安装,设有中间转接航空插头,在安装时要注意方向,对接插入时,要用力平稳、直线对接,防止针脚损坏。为了防止转接头与缸体摩擦损坏、接地从而串入干扰信号,导致保护误动,因此,接头必须用热缩管进行加固、绝缘。热缩时,采用热风枪,温度在300℃左右,均匀热缩,保证热缩效果。

(5)EPRO 系统内所有的公共端、屏蔽线、机壳均要求接地,并且不能采用多点接地,而是统一在机柜一端接地,减少外界的干扰。

5 机组运行中存在的问题及原因分析、防范措施

5.1 测点离线、跳变及安装错误事件

(1)2016年8月13日。1 号机组1000WM 负荷时小机轴向位移测点1 离线,DCS 光字牌报警。退出轴向位移主保护,就地检查前置机接线、中间航空插头(在缸体外面)及延长电缆,发现航空插头松动,导致测点离线。对插头紧固并采用热缩管固定后,测点工作正常。

(2)2018年3月15日。1 号机组965WM 负荷时大机轴向位移测点3 跳变,DCS 光字牌报警。退出轴向位移主保护,就地检查前置机接线及缸体外部延长电缆,无异常。机组停运后,揭缸检查中间航空插头(在缸体里面),无异常。检查探头内部延长电缆(非铠装),发现有磨损破皮处。更换整套轴向位移探头,机组启动后,测点工作正常。

(3)2021年10月13日。2 号机组C 级检查,小机轴向位移测点1、2、3 安装错误,导致机组无法正常启动。小机大轴已向汽机侧推死,推力间隙0.38mm。热工人员安装测点时错误使用万用表是造成本次事件的主要原因。安装探头时,测量间隙电压应该测量前置器COM 端和OUT 端之间电压。而热工人员万用表测量24V电源端和OUT端导致3个测点安装错误。安装完毕后,小机单体冲转试运,直接到达跳机值。

5.2 原因分析

原因分析:东方汽轮机厂设计TSI测点安装在轴承箱内(非外置式),探头延长线电缆有一部分敷设捆绑在轴承箱内,另一部分采用中间航空插头延伸到前置器。这种安装方式将有以下几种可能引起测点故障。

(1)探头安装不牢固,锁紧螺丝松动,探头本身晃动引起测点故障。

(2)机组运行期间,延长电缆中间航空插头松动,引起测点故障。插头表面氧化或者油污渗入也会影响测量的准确性。

(3)探头延长线电缆沿着润滑油管道用扎丝或白布条捆绑固定,机组运行期间轴瓦润滑油刚好喷到探头延长线上,长时间冲刷,可能导致捆绑松动,延长线电缆与机械棱角摩擦磨损引起测点故障。

(4)卡件通道损坏或者前置器至TSI 机柜的信号电缆被干扰或绝缘降低,引起测点故障。

(5)探头、延伸电缆、前置器3者是成套整体,生产出厂时都有自身独立的阻抗值和特性曲线,不可与其他同类型产品互换探头、延伸电缆、前置器,更换可能引起特性曲线发生变化,导致测点测量不准确。

5.3 防范措施

(1)采用全套铠装探头,防止润滑油长期冲刷导致延长电缆磨损破皮。

(2)探头安装完毕后,在锁紧螺母处涂抹胶水,防止探头松动。

(3)采用没有中间航空插头的一体化探头。

(4)测点附近严禁使用大功率电子设备,防止电磁干扰。

(5)提高安装工艺与标准,正确安装探头与敷设延伸电缆。

6 结语

本文主要对汽轮机轴向位移、胀差传感器安装方法、调试注意事项、故障原因分析等方面进行了分析与研究。总结经验,采取有效防范措施,才能避免测点出现误动或拒动,确保机组安全稳定运行。